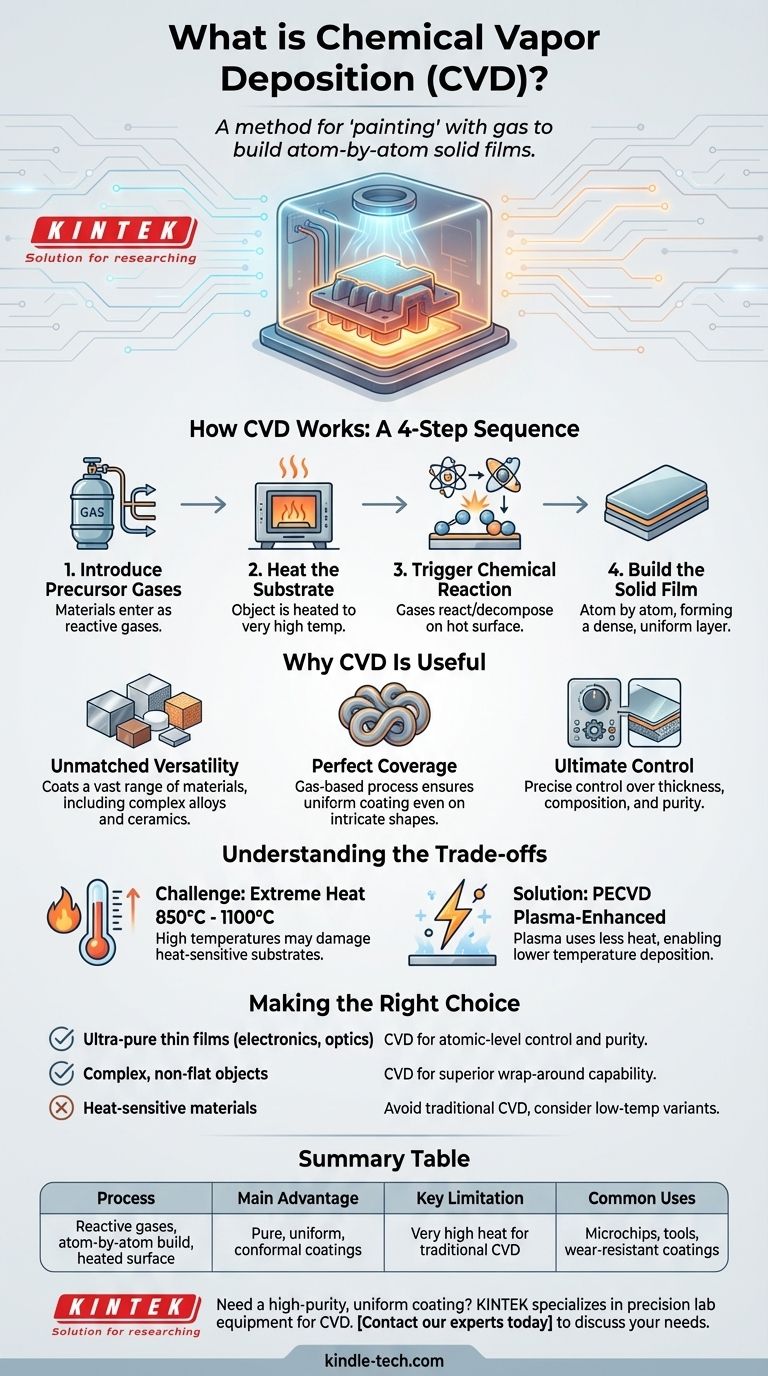

Vereinfacht ausgedrückt ist die chemische Gasphasenabscheidung (CVD) eine Methode zum „Lackieren“ mit Gas. Anstatt flüssiger Farbe verwendet dieser Prozess reaktive Gase in einer Hochtemperatorkammer, um einen außergewöhnlich dünnen und hochwertigen Feststofffilm Atom für Atom auf einer Oberfläche abzuscheiden.

Die chemische Gasphasenabscheidung ist im Grunde eine Fertigungstechnik zum Aufbau von Hochleistungs-Ultra-Dünnschichten auf einer Oberfläche (dem Substrat). Dies wird erreicht, indem Vorläufergase in eine Kammer eingeleitet werden, die dann auf dem heißen Substrat reagieren oder sich zersetzen, um das gewünschte feste Material zu bilden.

Wie funktioniert CVD eigentlich?

Im Kern lässt sich der CVD-Prozess als eine dreistufige Abfolge verstehen, die Gas, Hitze und eine chemische Reaktion beinhaltet. Es ist eine präzise und hochkontrollierte Methode, um Materialien von Grund auf neu aufzubauen.

Schritt 1: Einleiten der gasförmigen Bestandteile

Die Materialien, aus denen der endgültige Feststofffilm bestehen soll, werden zunächst als Gase in eine Reaktionskammer eingebracht. Diese werden oft als Vorläufergase bezeichnet.

Schritt 2: Erhitzen der Oberfläche

Das zu beschichtende Objekt, bekannt als Substrat, wird in die Kammer gelegt und auf eine sehr hohe Temperatur erhitzt. Diese Hitze liefert die notwendige Energie für das Eintreten des nächsten Schritts.

Schritt 3: Auslösen einer chemischen Reaktion

Wenn die Vorläufergase mit dem heißen Substrat in Kontakt kommen, durchlaufen sie eine chemische Reaktion oder Zersetzung. Diese Reaktion bewirkt, dass die Atome aus dem Gas austreten und sich an der Oberfläche anlagern, wodurch eine feste Schicht entsteht.

Schritt 4: Aufbau des Feststofffilms

Dieser Prozess wird fortgesetzt, wobei der Feststofffilm Schicht für Schicht auf atomarer Ebene aufgebaut wird. Das Ergebnis ist eine außergewöhnlich reine, dichte und gleichmäßige Beschichtung, die sich perfekt an die Form des Substrats anpasst.

Warum ist CVD so nützlich?

CVD ist nicht nur eine Technik, sondern eine vielseitige Plattform, die zur Herstellung kritischer Komponenten in Branchen von der Mikroelektronik bis zur Luft- und Raumfahrt eingesetzt wird. Ihre Vorteile ergeben sich aus dem hohen Maß an Kontrolle, das sie bietet.

Unübertroffene Vielseitigkeit

CVD kann zur Abscheidung einer breiten Palette von Materialien verwendet werden. Dazu gehören Metalle, Nichtmetalle, komplexe Legierungen und fortschrittliche keramische Verbindungen, die für ihre Härte und Hitzebeständigkeit geschätzt werden.

Perfekte Abdeckung komplexer Formen

Da die Beschichtung aus einem Gas aufgebaut wird, kann sie jede Ecke und Vertiefung eines komplexen, dreidimensionalen Objekts erreichen und gleichmäßig bedecken. Dies wird als gute Umhüllungseigenschaft bezeichnet, die mit flüssigkeitsbasierten Beschichtungsverfahren nur schwer zu erreichen ist.

Höchste Kontrolle und Reinheit

Techniker können die Eigenschaften des endgültigen Films – wie Dicke, chemische Zusammensetzung und Kristallstruktur – präzise steuern, indem sie Parameter wie Temperatur, Druck und Gasgemisch anpassen. Dies führt zu Filmen von extrem hoher Reinheit und Dichte.

Die Kompromisse verstehen

Obwohl der traditionelle CVD-Prozess leistungsstark ist, hat er eine wesentliche Einschränkung, die bestimmt, wo und wie er eingesetzt werden kann.

Die Hauptherausforderung: Extreme Hitze

Klassische CVD-Verfahren erfordern sehr hohe Temperaturen, oft zwischen 850 °C und 1100 °C. Diese intensive Hitze bedeutet, dass das Substratmaterial selbst in der Lage sein muss, ihr standzuhalten, ohne zu schmelzen, sich zu verziehen oder sich zu zersetzen.

Moderne Lösungen

Um diese Hitzelimitierung zu überwinden, wurden spezialisierte Versionen des Verfahrens entwickelt. Techniken wie die plasmaverstärkte CVD (PECVD) nutzen Plasma anstelle von nur Hitze, um die Gase anzuregen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernstärken von CVD hilft, seine idealen Anwendungen zu verdeutlichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines ultrareinen, fehlerfreien Dünnfilms für Elektronik oder Optik liegt: CVD ist aufgrund seiner Kontrolle auf atomarer Ebene und seiner hohen Reinheit der Goldstandard.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen, nicht ebenen Objekts mit einer gleichmäßigen Schutzschicht liegt: Die „Umhüllungsfähigkeit“ von CVD macht es zu einer überlegenen Wahl gegenüber Methoden mit Sichtlinie.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung wärmeempfindlicher Materialien wie Kunststoffen oder bestimmten Legierungen liegt: Sie sollten traditionelles CVD meiden und stattdessen Varianten mit niedrigeren Temperaturen untersuchen.

Letztendlich ermöglicht die chemische Gasphasenabscheidung Ingenieuren den Aufbau von Materialien mit einer Präzision, die mit anderen Methoden einfach nicht möglich ist.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Einfache Erklärung |

|---|---|

| Prozess | Verwendung reaktiver Gase zum atomweisen Aufbau eines Feststofffilms auf einer erhitzten Oberfläche. |

| Hauptvorteil | Erzeugt außergewöhnlich reine, gleichmäßige und konforme Beschichtungen auf komplexen Formen. |

| Wesentliche Einschränkung | Traditionelles CVD erfordert sehr hohe Temperaturen, ungeeignet für wärmeempfindliche Materialien. |

| Häufige Anwendungen | Herstellung von Mikrochips, Schneidwerkzeugen und verschleißfesten Beschichtungen. |

Benötigen Sie eine hochreine, gleichmäßige Beschichtung für Ihre Komponenten?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für fortschrittliche Materialabscheidungsprozesse wie CVD. Ob Sie Elektronik der nächsten Generation, langlebige Werkzeugbeschichtungen oder spezialisierte Optiken entwickeln – unsere Lösungen helfen Ihnen, die ultimative Kontrolle und Reinheit zu erreichen, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Beschichtungs- und Dünnschichtanforderungen Ihres Labors unterstützen können.

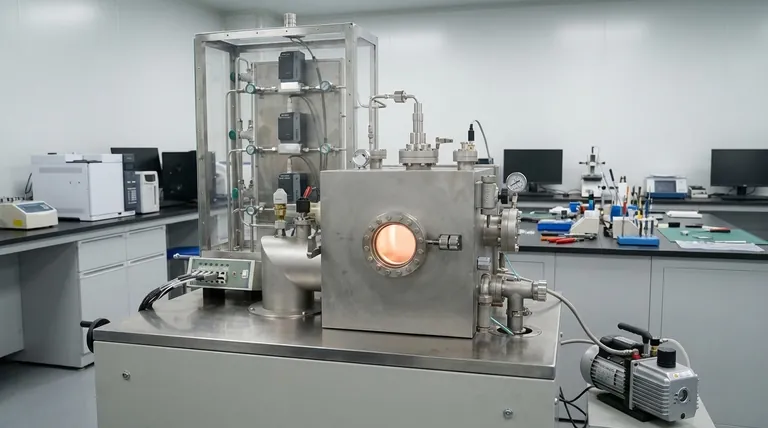

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen