Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess zur Herstellung hochwertiger, fester kristalliner Materialien direkt auf einer Oberfläche aus einem Gas. Dabei werden reaktive Gase in eine Kammer eingeleitet, wo sie sich zersetzen und einen dünnen Film, eine Atomschicht nach der anderen, auf einem erhitzten Objekt, dem sogenannten Substrat, abscheiden.

Das Kernprinzip hinter CVD ist die Nutzung einer chemischen Reaktion in der Dampf- oder Gasphase, um ein festes Produkt zu erzeugen. Diese Methode bietet eine außergewöhnliche Kontrolle über die Reinheit, Struktur und Dicke des Endmaterials und ist somit eine Schlüsseltechnologie für die Herstellung fortschrittlicher Materialien wie Halbleiter und langlebiger Beschichtungen.

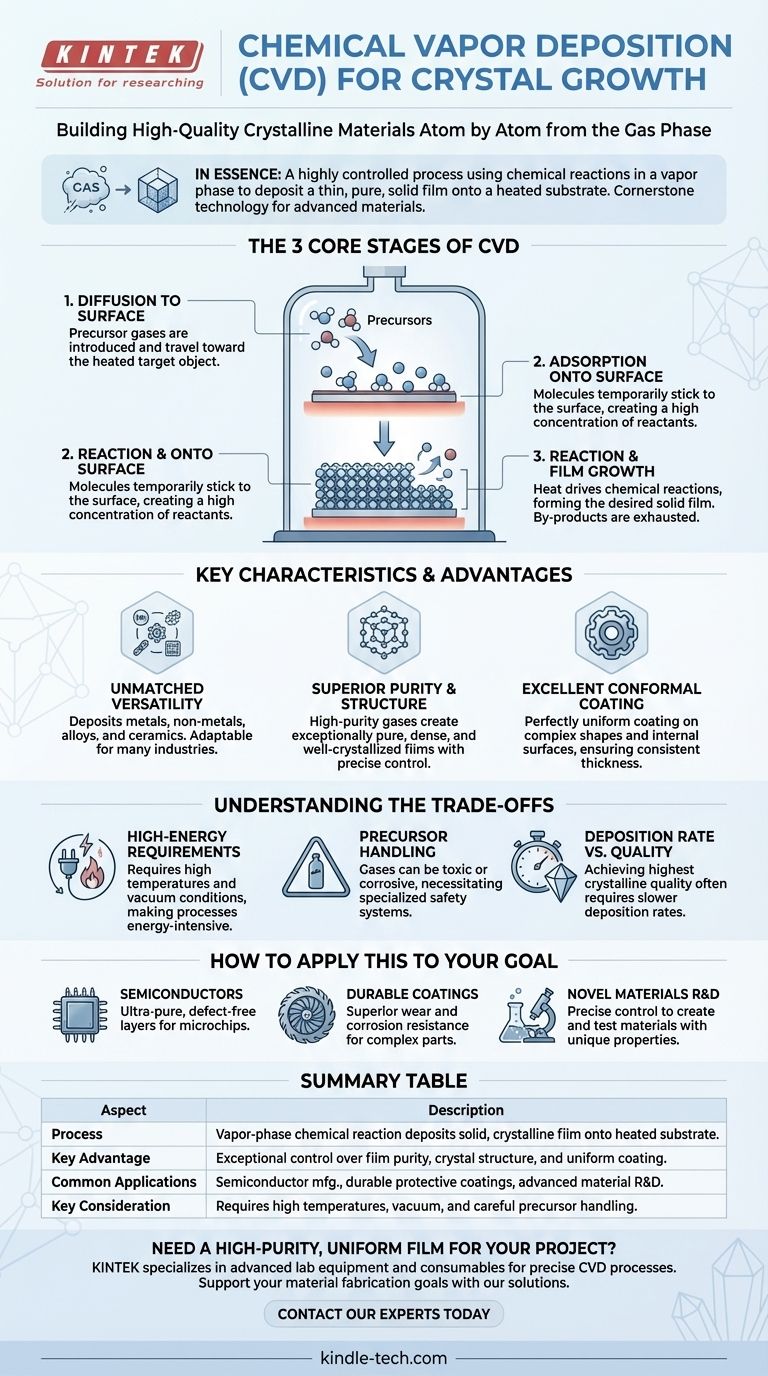

Die drei Kernstufen der CVD erklärt

Um zu verstehen, wie CVD eine solche Präzision erreicht, ist es am besten, den Prozess in seine drei grundlegenden Stufen zu unterteilen. Der gesamte Vorgang findet in einer kontrollierten Umgebungskammer statt.

Stufe 1: Diffusion zur Oberfläche

Zunächst werden ein oder mehrere reaktive Gase, bekannt als Vorläuferstoffe (Precursors), in die Reaktionskammer eingeleitet. Diese Gase diffundieren dann durch die Kammer und bewegen sich auf das Zielobjekt, das Substrat, zu, welches typischerweise auf eine bestimmte Temperatur erhitzt wird, um den Prozess anzutreiben.

Stufe 2: Adsorption an der Oberfläche

Sobald die Moleküle des Vorläufergases das Substrat erreichen, landen sie darauf und haften vorübergehend an dessen Oberfläche. Dieser physikalische Prozess, Adsorption genannt, erzeugt eine hohe Konzentration an Reaktanden genau dort, wo das neue Material wachsen soll.

Stufe 3: Reaktion und Filmbildung

Dies ist der kritische Schritt. Die Wärme des Substrats liefert die Energie, damit die adsorbierten Gasmoleküle chemisch reagieren können. Diese Reaktion bildet das gewünschte feste Material, das sich als dünner Film auf dem Substrat abscheidet. Alle verbleibenden gasförmigen Nebenprodukte werden dann von der Oberfläche desorbiert und aus der Kammer abgeführt.

Wesentliche Merkmale und Vorteile von CVD

Der Grund für die weite Verbreitung von CVD liegt in den überlegenen Eigenschaften der erzeugten Filme. Es ist nicht nur eine einfache Beschichtungsmethode, sondern eine Technik zur Materialherstellung.

Unübertroffene Vielseitigkeit

CVD ist nicht auf eine einzige Materialart beschränkt. Der Prozess kann angepasst werden, um eine breite Palette von Materialien abzuscheiden, darunter Metalle, Nichtmetallfilme, komplexe Legierungen und langlebige Keramiken. Diese Flexibilität macht sie für viele Branchen unschätzbar wertvoll.

Überlegene Reinheit und Struktur

Da der Prozess mit hochreinen Gasen in einer kontrollierten Vak uumumgebung beginnt, sind die resultierenden Filme außergewöhnlich rein, dicht und gut kristallisiert. Durch sorgfältige Anpassung der Abscheidungsparameter wie Temperatur, Druck und Gasfluss können Ingenieure die Kristallstruktur, Korngröße und chemische Zusammensetzung des Endfilms präzise steuern.

Ausgezeichnete konforme Beschichtung

Einer der bedeutendsten Vorteile von CVD ist die Fähigkeit, eine perfekt gleichmäßige Beschichtung zu erzeugen, selbst auf Objekten mit komplexen Formen und inneren Oberflächen. Dieser „Ummantelungseffekt“ stellt sicher, dass die Filmdicke überall konstant ist, was für den Schutz komplizierter Teile oder die Herstellung komplexer mikroelektronischer Bauteile entscheidend ist.

Die Abwägungen verstehen

Obwohl CVD ein leistungsfähiger Prozess ist, handelt es sich um ein anspruchsvolles Verfahren mit spezifischen Anforderungen und ist nicht immer die richtige Lösung für jede Anwendung.

Hoher Energiebedarf

Die meisten CVD-Prozesse erfordern hohe Temperaturen und Vakuumzustände, um korrekt abzulaufen. Dies macht die Ausrüstung komplex und der Prozess selbst kann im Vergleich zu einfacheren Beschichtungsmethoden wie Lackieren oder Galvanisieren energieintensiv sein.

Umgang mit Vorläuferstoffen

Die bei CVD verwendeten Vorläufergase sind oft giftig, entzündlich oder korrosiv. Dies erfordert spezielle Handhabungsverfahren, Sicherheitssysteme und Infrastruktur, was die Gesamtkosten und die Komplexität des Betriebs erhöht.

Abscheidungsrate im Vergleich zur Qualität

Die außergewöhnliche Kontrolle, die CVD bietet, kann manchmal auf Kosten der Geschwindigkeit gehen. Obwohl einige CVD-Techniken schnell sind, erfordert das Erreichen höchster kristalliner Perfektion und Gleichmäßigkeit oft langsamere Abscheidungsraten.

Anwendung auf Ihr Ziel

Die Wahl von CVD hängt vollständig von der erforderlichen Leistung und Qualität des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Halbleitern liegt: CVD ist unerlässlich, da es die ultrareinen, fehlerfreien kristallinen Schichten züchten kann, die für Mikrochips erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit komplexer mechanischer Teile liegt: Die dichten, konformen Beschichtungen von CVD bieten überlegene Verschleiß- und Korrosionsbeständigkeit für Komponenten wie Turbinenschaufeln oder Schneidwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Materialien liegt: CVD bietet die präzise Kontrolle über Zusammensetzung und Struktur, die erforderlich ist, um Materialien mit einzigartigen elektronischen, optischen oder physikalischen Eigenschaften zu erstellen und zu testen.

Letztendlich gibt uns die chemische Gasphasenabscheidung die Möglichkeit, fortschrittliche Materialien von Grund auf (Atom für Atom) aufzubauen und ermöglicht so die Technologie, die unsere moderne Welt definiert.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Eine chemische Reaktion in der Gasphase scheidet einen festen, kristallinen Film auf einem erhitzten Substrat ab. |

| Hauptvorteil | Außergewöhnliche Kontrolle über Filmreinheit, Kristallstruktur und gleichmäßige, konforme Beschichtung. |

| Häufige Anwendungen | Halbleiterfertigung, langlebige Schutzbeschichtungen, F&E für fortschrittliche Materialien. |

| Wichtige Überlegung | Erfordert hohe Temperaturen, Vakuumzustände und sorgfältigen Umgang mit Vorläufergasen. |

Müssen Sie einen hochreinen, gleichmäßigen Film für Ihr Projekt abscheiden?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise chemische Gasphasenabscheidungsverfahren erforderlich sind. Ob Sie Halbleiter der nächsten Generation entwickeln, langlebige Beschichtungen für komplexe Komponenten erstellen oder die Grenzen der Materialwissenschaft erweitern – unsere Lösungen unterstützen die hochwertigen Ergebnisse, für die CVD bekannt ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei der Erreichung Ihrer Materialherstellungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität