Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Prozess, bei dem eine hochreine, feste Dünnschicht auf einer Oberfläche durch eine kontrollierte chemische Reaktion aufgebaut wird. Es beginnt damit, dass flüchtige Vorläufergase in eine Reaktionskammer eingebracht werden, die das zu beschichtende Objekt, das sogenannte Substrat, enthält. Energie, typischerweise in Form von Wärme, wird auf das Substrat aufgebracht, wodurch die Vorläufergase auf seiner Oberfläche reagieren oder zersetzen, festes Material abscheiden und den gewünschten Film bilden. Gasförmige Nebenprodukte der Reaktion werden dann aus der Kammer abgeführt.

Im Kern unterscheidet sich CVD grundlegend von physikalischen Beschichtungsverfahren. Anstatt einfach ein vorhandenes Material abzuscheiden, synthetisiert es durch eine chemische Umwandlung ein neues Material direkt auf einer Oberfläche, was außergewöhnlich gleichmäßige und komplexe Beschichtungen ermöglicht.

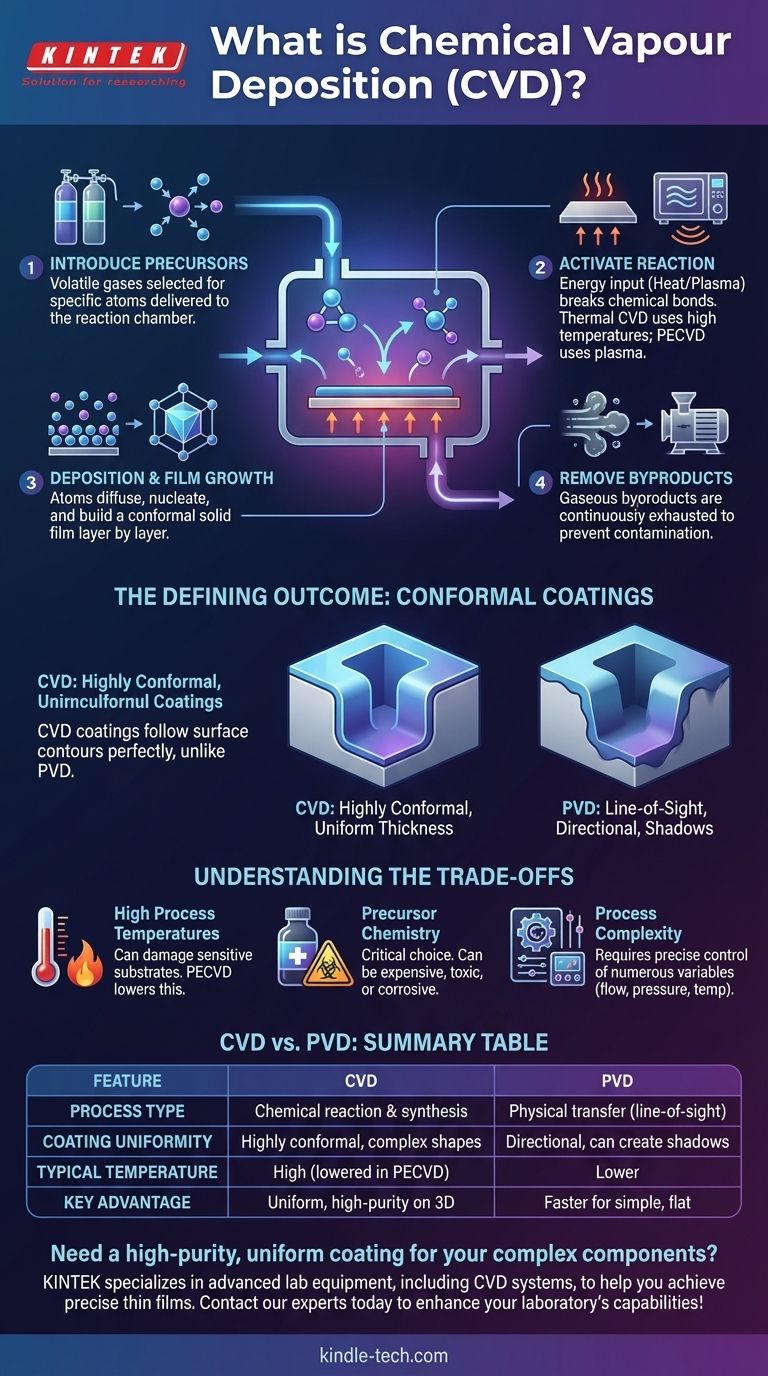

Das Kernprinzip: Eine kontrollierte chemische Reaktion

Um CVD wirklich zu verstehen, muss man es sich als die Orchestrierung einer chemischen Reaktion vorstellen, bei der die Zieloberfläche oder das Substrat als Reaktionsort dient. Jeder Schritt ist darauf ausgelegt, diese Synthese mit hoher Präzision zu steuern.

Schritt 1: Einführung der Vorläuferstoffe

Der Prozess beginnt mit einem oder mehreren flüchtigen Vorläufergasen. Dies sind chemische Verbindungen, oft in flüssiger oder fester Form, die verdampft und dann präzise in die Reaktionskammer geleitet werden. Diese Gase werden ausgewählt, weil sie die spezifischen Atome enthalten, die für den Endfilm erforderlich sind.

Schritt 2: Aktivierung der Reaktion

Damit die Vorläufer reagieren, benötigen sie eine Energiezufuhr. Bei der traditionellen thermischen CVD wird das Substrat auf sehr hohe Temperaturen erhitzt. Diese thermische Energie bricht die chemischen Bindungen in den Vorläufermolekülen, wenn diese mit der heißen Oberfläche in Kontakt kommen.

Alternativ verwenden Verfahren wie die plasmaunterstützte CVD (PECVD) Mikrowellen- oder Hochfrequenzenergie, um ein Plasma – ein ionisiertes Gas – zu erzeugen. Dieses Plasma erzeugt hochreaktive chemische Spezies, ohne dass extrem hohe Substrattemperaturen erforderlich sind.

Schritt 3: Abscheidung und Filmbildung

Sobald die Vorläufergase auf der Substratoberfläche zersetzt sind, werden die gewünschten Atome freigesetzt. Diese Atome diffundieren dann über die Oberfläche, finden stabile Keimbildungsstellen und beginnen, Bindungen mit dem Substrat und miteinander einzugehen.

Dies ist kein zufälliges Aufspritzen; es ist ein geordneter Prozess der Keimbildung und des Wachstums. Der Film wird Schicht für Schicht aufgebaut, was zu einer hochkontrollierten Struktur führt, die amorph, polykristallin oder sogar einkristallin sein kann.

Schritt 4: Entfernung der Nebenprodukte

Die chemischen Reaktionen, die den festen Film abscheiden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Ein kontinuierlicher Gasfluss durch die Kammer, oft unterstützt durch ein Vakuumsystem, ist entscheidend, um diese Nebenprodukte von der Oberfläche desorbieren und abzutransportieren. Eine Unterlassung würde den Film kontaminieren und den Abscheidungsprozess stoppen.

Das definierende Ergebnis: Konforme Beschichtungen

Der bedeutendste Vorteil des CVD-Verfahrens ist seine Fähigkeit, hochgradig konforme Filme zu erzeugen. Dieses einzelne Merkmal unterscheidet es von vielen anderen Abscheidungstechniken.

Was „konform“ wirklich bedeutet

Eine konforme Beschichtung folgt den Konturen einer Oberfläche perfekt und behält überall eine gleichmäßige Dicke bei. Stellen Sie sich vor, Sie tauchen ein komplexes Objekt in Farbe – die Farbe bedeckt jede Seite, jede Ecke und jede Vertiefung gleichmäßig. So verhält sich CVD.

Da die Abscheidung durch eine chemische Reaktion angetrieben wird, die überall dort stattfindet, wo das Vorläufergas hinkommt, ist sie nicht durch die Richtung begrenzt.

Der Kontrast zu PVD

Dies steht im starken Gegensatz zur Physikalischen Gasphasenabscheidung (PVD), die ein „Sichtlinien“-Verfahren ist. Bei PVD wird ein Material verdampft und bewegt sich in einer geraden Linie zum Substrat, ähnlich wie bei der Verwendung einer Sprühdose. Oberflächen, die von der Quelle abgewandt sind, erhalten wenig bis keine Beschichtung, was zu Schatten und ungleichmäßiger Dicke führt.

Die Abwägungen verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Wirksamkeit wird durch mehrere wichtige Überlegungen ausgeglichen, die eine fachkundige Kontrolle erfordern.

Hohe Prozesstemperaturen

Die traditionelle thermische CVD erfordert oft Temperaturen, die empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder verändern können. Während plasma-basierte Verfahren diese Temperaturanforderung senken, führen sie die Komplexität der Steuerung der Plasmaphysik ein.

Vorläuferchemie

Die Wahl des Vorläufers ist entscheidend. Die Chemikalien müssen flüchtig genug sein, um als Gas transportiert zu werden, aber stabil genug, um sich nicht vorzeitig zu zersetzen. Sie können auch teuer, hochgiftig oder korrosiv sein und erfordern hochentwickelte Handhabungs- und Sicherheitsprotokolle.

Prozesskomplexität

Die Steuerung eines CVD-Prozesses erfordert ein empfindliches Gleichgewicht zwischen Gasflussraten, Druck, Temperatur und Reaktionchemie. Um einen reproduzierbaren, qualitativ hochwertigen Film zu erzielen, ist eine präzise Kontrolle über zahlreiche Variablen erforderlich, was die Ausrüstungs- und Prozessentwicklung komplexer macht als bei vielen PVD-Techniken.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheidungsverfahrens hängt vollständig von den Anforderungen Ihres Endprodukts ab. CVD glänzt dort, wo Präzision und Gleichmäßigkeit von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe 3D-Formen oder tiefe Gräben gleichmäßig zu beschichten: CVD ist aufgrund seiner inhärent konformen Natur die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen, kristallinen Films für Halbleiter oder Optik liegt: Die atomare Kontrolle von CVD ermöglicht unübertroffene Qualität und strukturelle Perfektion.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Eine Niedertemperaturvariante wie die Plasma-Enhanced CVD (PECVD) ist erforderlich, um eine Beschädigung des Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der schnellen, einfachen Beschichtung einer flachen Oberfläche ohne komplexe Topologie liegt: Ein Sichtlinienverfahren wie PVD kann eine kostengünstigere und schnellere Lösung sein.

Zu verstehen, dass CVD ein Prozess der chemischen Synthese und nicht nur der physikalischen Abscheidung ist, ist der Schlüssel zur Nutzung seiner einzigartigen und leistungsstarken Fähigkeiten.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Prozesstyp | Chemische Reaktion & Synthese | Physikalischer Transfer (Sichtlinie) |

| Beschichtungs-Gleichmäßigkeit | Hochgradig konform, auch auf komplexen Formen | Gerichtet, kann Schatten werfen |

| Typische Temperatur | Hoch (reduziert bei Plasma-Enhanced CVD) | Niedriger |

| Hauptvorteil | Gleichmäßige, hochreine Filme auf 3D-Oberflächen | Schneller für einfache, flache Oberflächen |

Benötigen Sie eine hochreine, gleichmäßige Beschichtung für Ihre komplexen Komponenten?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich CVD-Systeme, um Sie bei der Erzielung präziser und zuverlässiger Dünnschichten für Ihre Forschungs- oder Produktionsanforderungen zu unterstützen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Beschichtung von Halbleitern, Optiken oder komplizierten 3D-Formen erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Technologie die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität