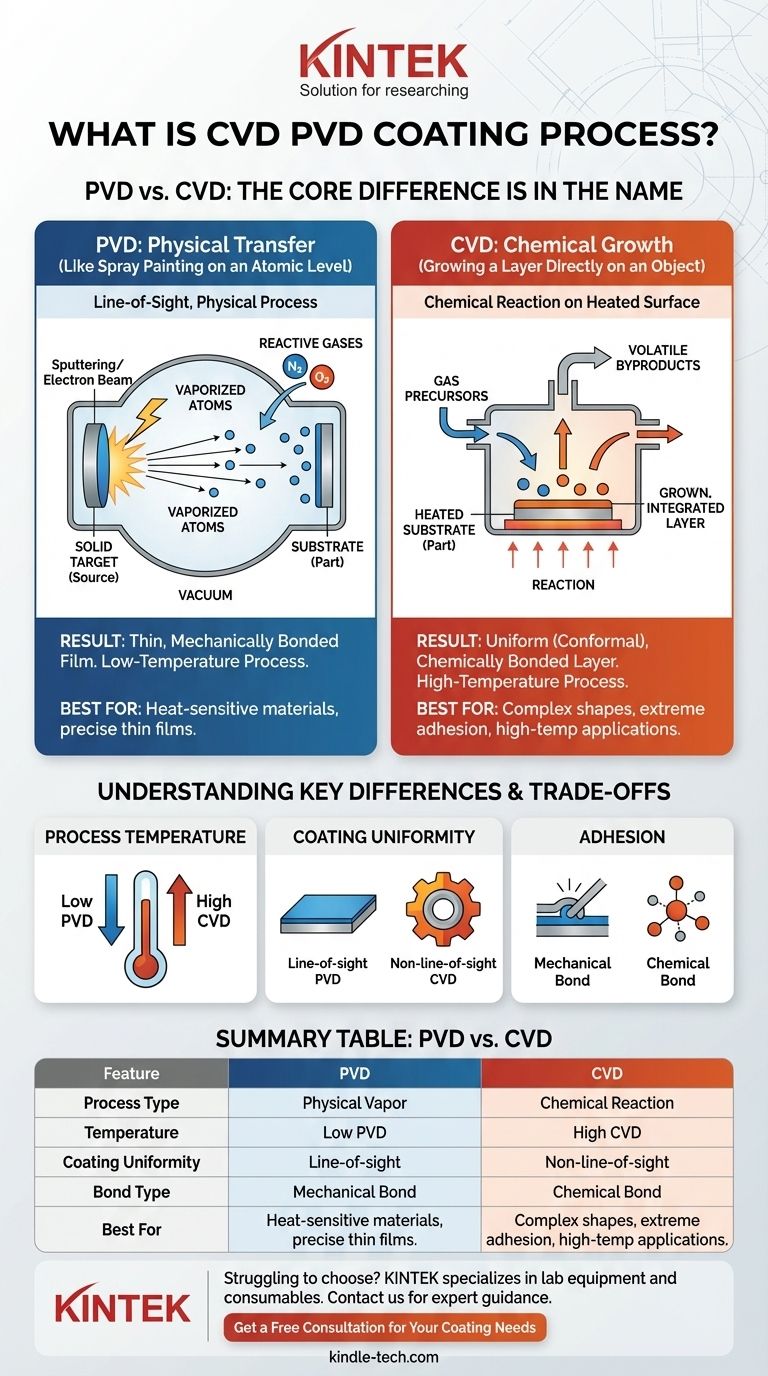

Im Kern liegt der Unterschied im Namen. Das PVD-Verfahren (Physical Vapor Deposition, Physikalische Gasphasenabscheidung) überträgt ein festes Material physikalisch auf ein Substrat, während das CVD-Verfahren (Chemical Vapor Deposition, Chemische Gasphasenabscheidung) chemische Reaktionen nutzt, um eine neue Schicht auf der Oberfläche des Substrats wachsen zu lassen. PVD ist wie das Sprühstreichen auf atomarer Ebene, während CVD eher dem direkten Wachsen eines Materials auf einem Objekt ähnelt.

Der grundlegende Unterschied liegt darin, wie das Beschichtungsmaterial auf dem Teil ankommt und daran haftet. PVD ist ein gerichteter, physikalischer Prozess, der die Verdampfung und Abscheidung eines Festkörpers beinhaltet. CVD ist ein chemischer Prozess, bei dem Gase auf einer erhitzten Oberfläche reagieren und zersetzt werden, um die Beschichtung zu bilden.

Wie PVD funktioniert: Eine physikalische Transformation

Die Physikalische Gasphasenabscheidung umfasst eine Gruppe von Vakuumabscheidungsverfahren, bei denen ein festes Material verdampft, durch ein Vakuum wandert und sich auf einem Substrat niederschlägt.

Das Prinzip: Von fest zu Dampf

Der gesamte Prozess findet in einer Hochvakuumkammer statt, um Reinheit zu gewährleisten und Kontamination zu verhindern.

Ein festes Ausgangsmaterial, bekannt als Target (Zielmaterial), wird mit Energie beschossen. Dies kann durch Methoden wie Ionenbeschuss (Sputtern), einen energiereichen Elektronenstrahl oder einen Kathodenlichtbogen erreicht werden, wodurch das Target Atom für Atom verdampft wird.

Die Abscheidung: Atom für Atom

Dieses verdampfte Material wandert geradlinig durch das Vakuum und scheidet sich auf der Oberfläche des zu beschichtenden Teils ab. Diese atomweise Abscheidung erzeugt einen sehr dünnen, stark haftenden und dichten Film.

Um die Eigenschaften der Beschichtung, wie Härte oder Farbe, zu modifizieren, können reaktive Gase wie Stickstoff oder Sauerstoff in die Kammer eingeleitet werden. Diese Gase reagieren mit dem Metalldampf, während dieser sich auf dem Teil abscheidet.

Das Ergebnis: Ein dünner, gebundener Film

Die resultierende PVD-Beschichtung ist eine mechanisch gebundene Schicht, die extrem hart und verschleißfest ist. Der Prozess wird typischerweise bei niedrigeren Temperaturen als CVD durchgeführt, was ihn für eine breitere Palette von Substratmaterialien geeignet macht.

Wie CVD funktioniert: Eine chemische Reaktion

Die Chemische Gasphasenabscheidung erzeugt eine Beschichtung durch einen grundlegend anderen Mechanismus. Anstatt physisch einen Feststoff zu übertragen, baut sie eine Schicht aus Reaktionsgasen auf.

Das Prinzip: Aufbauen mit chemischen Vorläufern

Beim CVD-Verfahren wird das Substrat in eine Reaktionskammer gegeben und auf eine hohe Temperatur erhitzt.

Ein sorgfältig kontrolliertes Gemisch aus flüchtigen Gasen, bekannt als Precursors (Vorläuferstoffe), wird in die Kammer eingeleitet. Diese Vorläuferstoffe enthalten die Elemente, die zur Bildung der endgültigen Beschichtung erforderlich sind.

Die Reaktion an der Oberfläche

Die hohe Temperatur des Substrats energetisiert die Vorläufergase, wodurch sie direkt auf der Oberfläche des Teils reagieren oder sich zersetzen. Diese chemische Reaktion bildet eine neue, feste Materialschicht, die auf dem Substrat „wächst“.

Flüchtige Nebenprodukte der Reaktion werden dann aus der Kammer gespült und zur Vermeidung von Umweltauswirkungen entsorgt.

Das Ergebnis: Eine gewachsene, integrierte Schicht

Da die Beschichtung durch eine Gasphasenreaktion gebildet wird, handelt es sich nicht um einen gerichteten Prozess (line-of-sight). Dies ermöglicht es CVD, hochgleichmäßige (konforme) Beschichtungen zu erzeugen, selbst auf komplexen Formen und Innenflächen.

Die wichtigsten Unterschiede und Kompromisse verstehen

Die Wahl zwischen PVD und CVD wird von den spezifischen Anforderungen der Anwendung bestimmt, insbesondere von Temperaturbeschränkungen und der Teilegeometrie.

Prozesstemperatur

CVD ist ein Hochtemperaturprozess, der typischerweise erfordert, dass das Substrat stark erhitzt wird, um die chemischen Reaktionen zu aktivieren. Dies schränkt seine Verwendung auf Materialien ein, die diesen Temperaturen standhalten können, ohne beschädigt oder verformt zu werden.

PVD ist im Vergleich dazu ein Niedertemperaturprozess. Dies macht es ideal für die Beschichtung wärmeempfindlicher Materialien, einschließlich vieler Stähle, Legierungen und sogar einiger Kunststoffe.

Beschichtungsuniformität und Geometrie

CVD eignet sich hervorragend zur gleichmäßigen Beschichtung komplexer Formen. Da die Vorläufergase um das gesamte Teil strömen, kann es eine konsistente Schichtdicke auf komplizierten Oberflächen, in Bohrungen und in scharfen Ecken erzeugen.

PVD ist ein gerichteter Prozess. Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Teilen ohne ausgefeilte Vorrichtungen und Rotation während des Prozesses zu erzielen.

Haftung und Materialeigenschaften

Beide Verfahren können Beschichtungen mit ausgezeichneter Haftung und wünschenswerten Eigenschaften wie Härte und Verschleißfestigkeit erzeugen. Die chemische Bindung, die bei CVD entsteht, führt jedoch oft zu einer außergewöhnlichen Haftung, da die Beschichtung im Wesentlichen in die Oberflächenschicht des Substrats hineinwächst.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt der beste Prozess vollständig von den Zielen und Materialbeschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PVD ist aufgrund seiner deutlich niedrigeren Prozesstemperaturen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Beschichtung komplexer Geometrien liegt: CVD ist aufgrund seiner nicht-gerichteten Gasphasenabscheidung oft die bessere Option.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit bei einem hitzetoleranten Material liegt: Beide Verfahren sind starke Kandidaten, und die Entscheidung kann von dem spezifischen Beschichtungsmaterial und den Kosten abhängen.

Das Verständnis des Kernmechanismus – physikalischer Transfer versus chemisches Wachstum – ist der Schlüssel zur Auswahl der richtigen Technologie für Ihre Bedürfnisse.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Übertragung von festem Material | Chemische Reaktion von Gasen |

| Temperatur | Niedrigere Temperatur (geeignet für wärmeempfindliche Materialien) | Hohe Temperatur (erfordert hitzetolerante Substrate) |

| Beschichtungsuniformität | Gerichtet (kann bei komplexen Teilen Rotation erfordern) | Ausgezeichnete Gleichmäßigkeit bei komplexen Geometrien & Innenflächen |

| Bindungstyp | Mechanische Bindung | Chemische Bindung (wächst in das Substrat hinein) |

| Am besten geeignet für | Wärmeempfindliche Materialien, präzise dünne Filme | Komplexe Formen, extreme Haftung, Hochtemperaturanwendungen |

Sie sind unsicher bei der Wahl zwischen PVD und CVD für Ihre Laborausrüstung oder Komponenten? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet fachkundige Beratung und Lösungen für alle Ihre Beschichtungsanforderungen. Unser Team kann Ihnen helfen, den idealen Prozess auszuwählen, um Haltbarkeit, Leistung und Effizienz für Ihre spezifische Anwendung zu verbessern. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Expertise Ihrem Labor zugutekommen kann.

Kostenlose Beratung für Ihre Beschichtungsanforderungen erhalten

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken