Die häufigsten Beispiele für Gase, die eine Deposition durchlaufen, sind Wasserdampf, Ioddampf sowie die gasförmigen Formen von Naphthalin und Ammoniumchlorid. Deposition ist der physikalische Prozess, bei dem ein Gas direkt in einen Feststoff übergeht und die flüssige Phase vollständig umgeht. Das bekannteste reale Beispiel hierfür ist die Bildung von Reif aus Wasserdampf an einem kalten Morgen.

Deposition ist keine Eigenschaft einer bestimmten Gasart, sondern ein Phasenübergangsprozess. Jede Substanz im gasförmigen Zustand kann zu einem Feststoff abscheiden, wenn ihre Temperatur und ihr Druck unter einen bestimmten Schwellenwert fallen, der als Tripelpunkt bekannt ist.

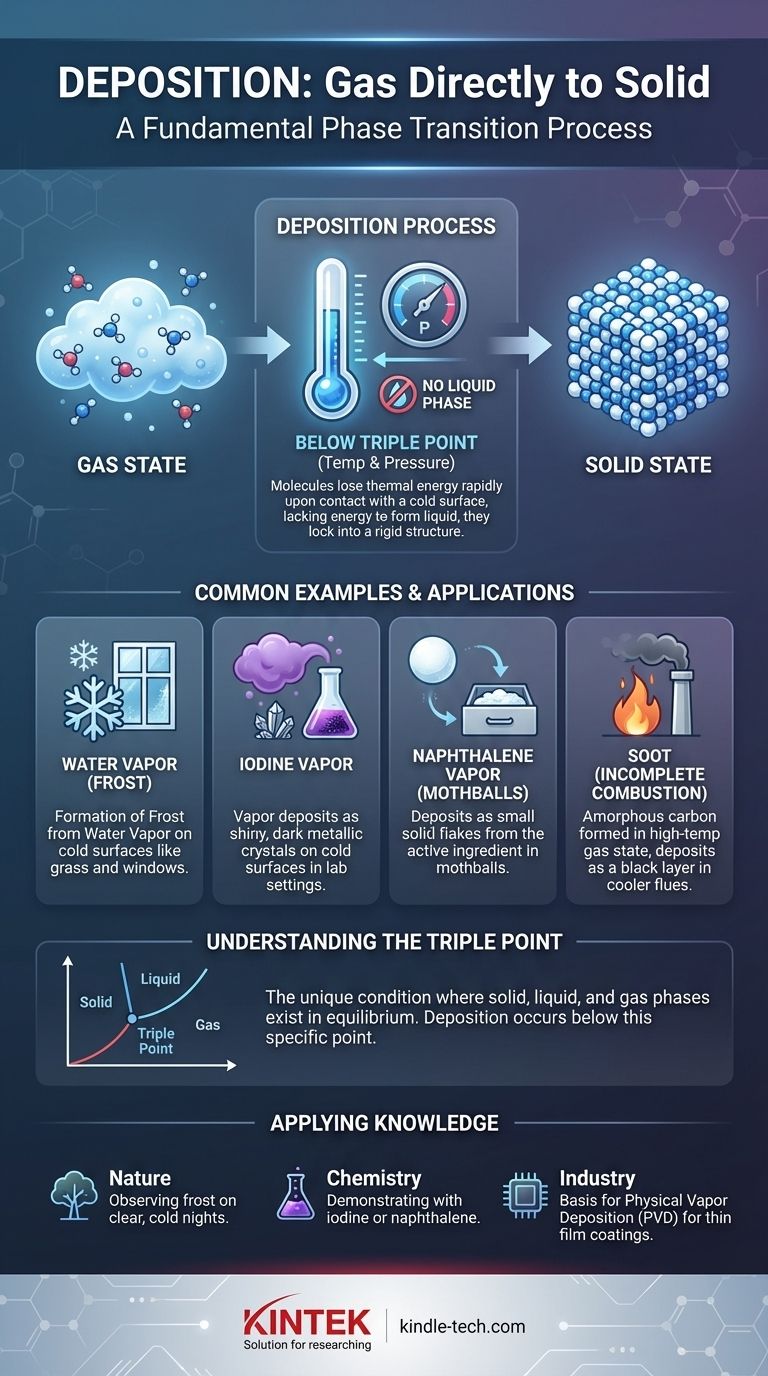

Was ist Deposition? Ein erklärter Phasenübergang

Deposition ist ein grundlegender thermodynamischer Prozess. Es ist das direkte Gegenteil der Sublimation, bei der ein Feststoff direkt in ein Gas übergeht.

Vom Gas direkt zum Feststoff

Wenn Moleküle in einem Gas beim Kontakt mit einer kalten Oberfläche schnell thermische Energie verlieren, verfügen sie möglicherweise nicht über genügend Energie, um eine Flüssigkeit zu bilden. Stattdessen verriegeln sie sich direkt in einer starren, kristallinen Struktur und bilden einen Feststoff.

Die Rolle von Temperatur und Druck

Dieser Prozess wird durch das Phasendiagramm einer Substanz bestimmt. Damit eine Deposition stattfinden kann, muss das Gas auf eine Temperatur unter seinen Gefrierpunkt abgekühlt werden, während sein Druck ebenfalls unter seinem Tripelpunkt liegt – dem einzigartigen Zustand, in dem feste, flüssige und gasförmige Phasen alle im Gleichgewicht existieren können.

Eine Analogie: Reif an einem Fenster

Stellen Sie sich einen kalten Wintertag vor. Die Luft enthält unsichtbaren Wasserdampf (ein Gas). Wenn dieser Dampf auf eine Fensterscheibe trifft, die unter dem Gefrierpunkt liegt (0 °C oder 32 °F), kondensiert er nicht zuerst zu Wassertröpfchen; er verwandelt sich sofort in zarte Eiskristalle. Das ist Deposition in Aktion.

Häufige Beispiele für Deposition

Obwohl theoretisch jedes Gas abscheiden kann, zeigen einige Substanzen diesen Prozess unter vertrauteren Bedingungen.

Wasserdampf zu Eis (Reif)

Dies ist das häufigste Beispiel in der Natur. Reif auf Gras, Autoscheiben und anderen Oberflächen ist kein gefrorener Tau. Es ist Wasserdampf aus der Luft, der sich direkt zu festem Eis abgeschieden hat.

Ioddampf zu kristallinem Iod

In einem Chemielabor führt das sanfte Erhitzen von festem Iod dazu, dass es zu einem leuchtend violetten Dampf sublimiert. Wenn dieser Dampf auf eine kalte Oberfläche trifft, wie z. B. ein Uhrglas mit Eis darauf, scheidet er sich sofort wieder als glänzende, dunkelmetallische Kristalle ab.

Naphthalindampf zu festen Flocken

Naphthalin ist der Wirkstoff in traditionellen Mottenkugeln. Die feste Mottenkugel sublimiert langsam zu einem Gas, und dieses Gas kann sich dann als kleine Flocken in kühleren, ungestörten Teilen einer Schublade oder eines Schranks ablagern.

Ruß aus unvollständiger Verbrennung

Ruß, der hauptsächlich aus amorphem Kohlenstoff besteht, bildet sich in einem Hochtemperatur-Gaszustand während der Verbrennung. Wenn er einen kühleren Schornsteinzug hinaufsteigt, lagert er sich als feste schwarze Schicht ab.

Warum einige Substanzen bessere Beispiele sind

Nicht alle Gase scheinen sich so leicht abzuscheiden wie Wasserdampf oder Iod. Der Grund liegt in den Bedingungen, die für den Übergang erforderlich sind.

Die Bedeutung des Tripelpunkts

Jede Substanz hat einen einzigartigen Tripelpunktdruck. Die Deposition findet statt, wenn sich ein Gas bei einem Druck unterhalb dieses Punktes befindet.

Für Wasser liegt der Tripelpunktdruck sehr niedrig (etwa 0,006 Atmosphären). Das bedeutet, dass immer dann, wenn die Temperatur unter dem Gefrierpunkt liegt und die Luft nicht gesättigt ist, eine Deposition (Reifbildung) möglich ist.

Leichtigkeit der Beobachtung

Substanzen wie Iod und Naphthalin sind klassische Beispiele, weil ihre Phasenübergänge bei oder nahe dem normalen atmosphärischen Druck in einer einfachen Laboreinrichtung leicht zu beobachten sind, da ihre Tripelpunktdrücke relativ hoch sind.

Im Gegensatz dazu liegt der Tripelpunkt von Kohlendioxid bei über 5 Atmosphären Druck. Deshalb sehen wir festes CO₂ (Trockeneis) sublimieren, aber wir sehen unter normalen atmosphärischen Bedingungen kein CO₂-Gas, das sich wieder zu einem Feststoff abscheidet.

Anwendung dieses Wissens

Das Verständnis der Deposition hängt davon ab, die Bedingungen zu erkennen, nicht davon, eine Liste spezieller Gase auswendig zu lernen.

- Wenn Ihr Hauptaugenmerk auf der Beobachtung in der Natur liegt: Achten Sie darauf, wie sich Reif an kalten, klaren Nächten bildet, was Wasserdampf ist, der sich direkt in Eis umwandelt.

- Wenn Ihr Hauptaugenmerk auf der Chemie liegt: Verstehen Sie, dass Iod und Naphthalin als Lehrbuchbeispiele verwendet werden, da ihre Phasenübergänge im Labor leicht demonstriert werden können.

- Wenn Ihr Hauptaugenmerk auf industriellen Anwendungen liegt: Erkennen Sie, dass dieses Prinzip die Grundlage für die physikalische Gasphasenabscheidung (PVD) ist, eine entscheidende Technologie zur Beschichtung mit dünnen Filmen in der Elektronik und Fertigung.

Letztendlich ist die Deposition ein universeller Prozess, der die direkte Beziehung zwischen dem Aggregatzustand einer Substanz und ihrer Energie veranschaulicht.

Zusammenfassungstabelle:

| Häufige Beispiele für Deposition-Gase | Typischer Anwendungsfall | Schlüsselmerkmal |

|---|---|---|

| Wasserdampf | Natürliche Reifbildung | Häufigstes Beispiel in der Natur |

| Ioddampf | Demonstrationen im Chemielabor | Bildet dunkelmetallische Kristalle |

| Naphthalindampf | Sublimation von Mottenkugeln | Lagert sich als feste Flocken ab |

| Kohlenstoffbasierte Gase | Rußbildung bei der Verbrennung | Industrieller Depositionsprozess |

Benötigen Sie präzise Gasbehandlungsgeräte für Ihre Depositionsexperimente? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Studien zu Phasenübergängen und Materialwissenschaften. Unsere zuverlässigen Lösungen gewährleisten eine genaue Temperaturkontrolle und Gasverwaltung für Ihre Forschungsbedürfnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Depositionsprozesse und Materialanalyse-Workflows Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung