In der Chemie und Materialwissenschaft ist die Abscheidung (Deposition) der Prozess, bei dem ein Material im gasförmigen oder Plasmazustand direkt in einen Feststoff übergeht und eine dünne Schicht auf einer Oberfläche, dem sogenannten Substrat, bildet. Es ist der grundlegende Prozess zur Herstellung von Dünnschichten, die in allem, von Mikrochips bis zu medizinischen Implantaten, kritische Komponenten sind. Im Wesentlichen ist es das Gegenteil von Prozessen wie Sublimation oder Verdampfung.

Abscheidung ist nicht nur ein Phasenübergang; es ist eine hochkontrollierte Ingenieurtechnik. Der Hauptzweck besteht darin, eine ultradünne Schicht eines bestimmten Materials auf ein Substrat aufzubringen, um dessen Oberflächeneigenschaften, wie z.B. Leitfähigkeit, Härte oder optisches Verhalten, gezielt zu verändern.

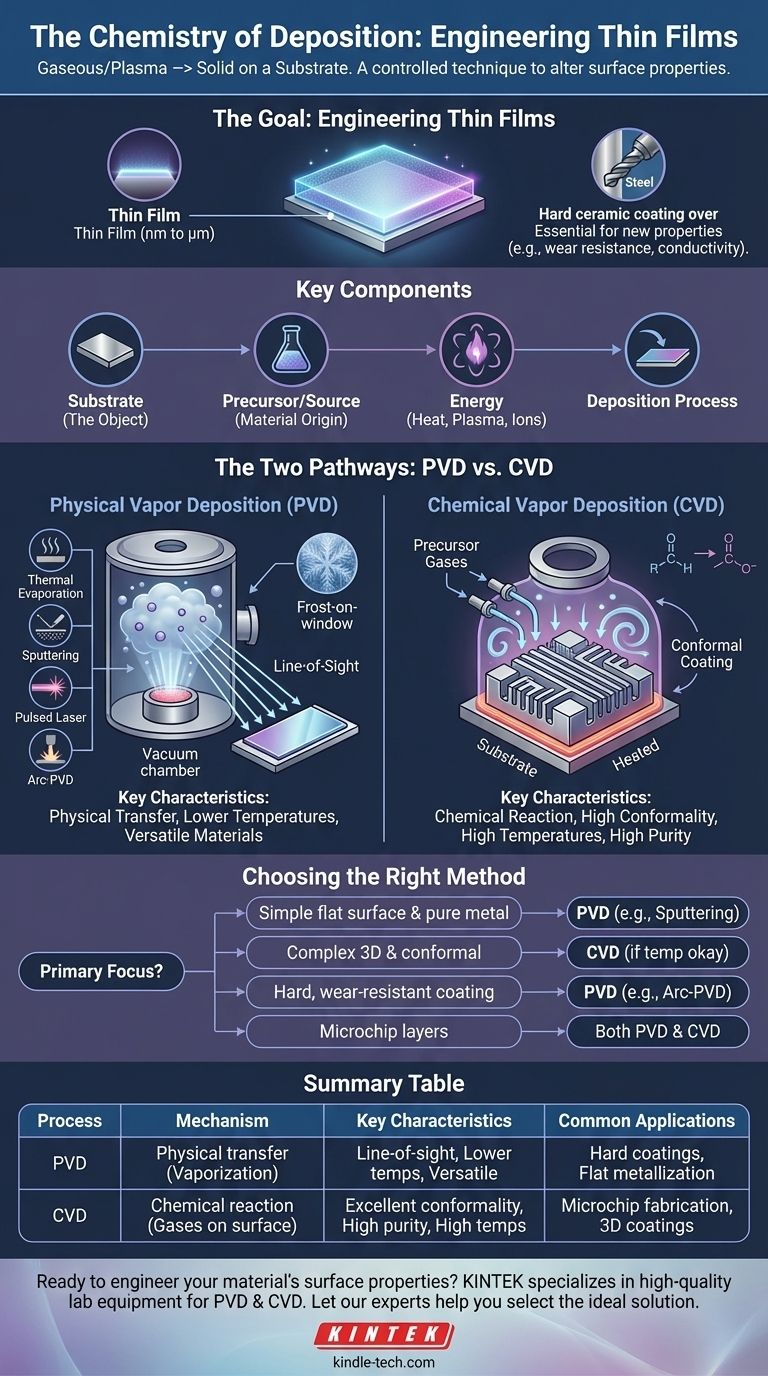

Das Ziel der Abscheidung: Dünnschichttechnik

Abscheidungsprozesse sind darauf ausgelegt, Dünnschichten zu erzeugen, die Materialschichten von wenigen Atomen (Nanometer) bis zu mehreren tausend Atomen (Mikrometer) Dicke umfassen.

Warum Dünnschichten unerlässlich sind

Eine Dünnschicht kann einem Massenmaterial völlig neue Eigenschaften verleihen, ohne dessen Kernstruktur zu verändern. Dies ist eine unglaublich effiziente Methode, um ein Material für eine bestimmte Aufgabe zu entwickeln.

Zum Beispiel kann eine harte, verschleißfeste Beschichtung auf einen Standard-Stahlbohrer aufgebracht werden, wodurch dessen Lebensdauer und Leistung drastisch erhöht werden. Der Großteil des Bohrers bleibt zäher, preiswerter Stahl, während die Oberfläche die Eigenschaften einer viel härteren Keramik erhält.

Die Schlüsselkomponenten der Abscheidung

Jeder Abscheidungsprozess umfasst drei Kernelemente:

- Substrat: Das Objekt oder Material, auf das die Schicht abgeschieden wird.

- Precursor/Quelle: Das Material, das die Schicht bilden wird. Dies beginnt als Feststoff, Flüssigkeit oder Gas, bevor es zum Substrat transportiert wird.

- Energie: Die Energiequelle (z.B. Wärme, Plasma, Ionen, Photonen), die die Umwandlung und den Transport des Precursormaterials antreibt.

Die zwei Hauptwege: Physikalisch vs. Chemisch

Alle Abscheidungstechniken fallen in eine von zwei Hauptkategorien. Die Unterscheidung zwischen ihnen ist entscheidend für das Verständnis ihrer Möglichkeiten und Grenzen.

Physikalische Gasphasenabscheidung (PVD)

Bei der PVD wird das abzuscheidende Material physikalisch in einen Dampf umgewandelt und zum Substrat transportiert, wo es wieder zu einem Feststoff kondensiert. Es findet keine chemische Reaktion an der Substratoberfläche statt.

Stellen Sie es sich vor wie kochendes Wasser, das Dampf erzeugt, der dann als Reif an einem kalten Fenster kondensiert. Der Reif ist chemisch identisch mit dem Wasser, mit dem Sie begonnen haben.

Gängige PVD-Techniken umfassen:

- Thermische Verdampfung: Ein Quellmaterial wird in einem Vakuum erhitzt, bis es verdampft, und der Dampf gelangt zum kühleren Substrat und kondensiert dort.

- Sputtern: Ein Target aus dem Quellmaterial wird mit hochenergetischen Ionen (einem Plasma) bombardiert, die Atome physikalisch vom Target abschlagen. Diese Atome bewegen sich dann und lagern sich auf dem Substrat ab.

- Gepulste Laserdeposition: Ein Hochleistungslaser ablatiert (sprengt Material ab) von einem Target, wodurch eine Plasmafahne entsteht, die sich auf dem Substrat ablagert.

- Kathodenbogenabscheidung (Arc-PVD): Ein Hochstrom-Lichtbogen wird verwendet, um Material von einem Kathodentarget zu verdampfen, wodurch ein hochionisiertes Plasma entsteht, das einen dichten Film bildet.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD werden ein oder mehrere flüchtige Precursorgase in eine Reaktionskammer eingeleitet. Diese Gase reagieren oder zersetzen sich auf der beheizten Substratoberfläche, um den gewünschten festen Film zu erzeugen.

Im Gegensatz zur PVD ist eine chemische Reaktion der Kern des Prozesses. Der resultierende Film ist ein neues Material, das aus den Precursorgasen gebildet wird. Dies ist vergleichbar mit dem Mischen zweier Gase, die bei Kontakt mit einer heißen Oberfläche reagieren und einen festen Rückstand bilden.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD hängt vollständig von den gewünschten Filmeigenschaften, dem Substratmaterial und der Geometrie des zu beschichtenden Teils ab.

PVD: Direktionalität und Materialvielfalt

PVD-Prozesse sind im Allgemeinen "Sichtlinien"-Prozesse, was bedeutet, dass das abscheidende Material in einer geraden Linie von der Quelle zum Substrat wandert.

Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen. PVD kann jedoch bei niedrigeren Temperaturen als viele CVD-Prozesse durchgeführt werden und eine Vielzahl von Materialien abscheiden, einschließlich Metalle, Legierungen und viele Keramiken.

CVD: Konformalität und Reinheit

Da der Precursor ein Gas ist, das das Objekt umgibt, eignet sich CVD hervorragend zur Herstellung hoch konformer Beschichtungen, die komplizierte und komplexe Oberflächen gleichmäßig bedecken.

CVD kann auch Filme von extrem hoher Reinheit und kristalliner Qualität erzeugen, was für die Halbleiterindustrie entscheidend ist. Ihre Hauptbeschränkung sind die typischerweise hohen erforderlichen Temperaturen, die empfindliche Substrate beschädigen können, und die oft gefährliche Natur der Precursorgase.

Wie Sie dies auf Ihr Ziel anwenden

Die beste Methode wird durch die erforderlichen Filmeigenschaften und die Einschränkungen des Substrats bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer einfachen, flachen Oberfläche mit einem reinen Metall liegt: PVD-Methoden wie Sputtern oder thermische Verdampfung sind oft die direktesten und kostengünstigsten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochgleichmäßigen, kristallinen Films auf einem komplexen 3D-Objekt liegt: CVD ist wahrscheinlich die überlegene Wahl, vorausgesetzt, das Substrat kann die hohen Prozesstemperaturen tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer sehr harten, verschleißfesten Beschichtung auf Werkzeugen liegt: PVD-Techniken wie Sputtern oder Kathodenbogenabscheidung sind Industriestandards.

- Wenn Ihr Hauptaugenmerk auf der Herstellung der Grundschichten eines Mikrochips liegt: Sowohl PVD als auch verschiedene Formen von CVD werden ausgiebig für verschiedene Schichten verwendet, ausgewählt aufgrund ihrer spezifischen elektrischen Eigenschaften und Reinheit.

Letztendlich ist das Verständnis der Unterscheidung zwischen physikalischem Transfer (PVD) und chemischer Reaktion (CVD) der Schlüssel zur Auswahl des richtigen Werkzeugs für die Oberflächengestaltung eines Materials.

Zusammenfassungstabelle:

| Prozesstyp | Mechanismus | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Physischer Materialtransfer durch Verdampfung. | Sichtlinie, niedrigere Temperaturen, vielseitige Materialien. | Harte Beschichtungen für Werkzeuge, Metallisierung flacher Oberflächen. |

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion von Precursorgasen auf einer heißen Oberfläche. | Ausgezeichnete Konformalität auf komplexen Formen, hohe Reinheit, hohe Temperaturen. | Mikrochip-Fertigung, gleichmäßige Beschichtungen auf 3D-Objekten. |

Bereit, die Oberflächeneigenschaften Ihres Materials zu gestalten?

Der richtige Abscheidungsprozess ist entscheidend, um die gewünschte Leitfähigkeit, Härte oder Leistung in Ihrer Anwendung zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für PVD- und CVD-Prozesse und beliefert Forschungs- und Industrielabore.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung für Ihr Substrat und Ihre Dünnschichtziele helfen. Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und zu erfahren, wie wir die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung