Im Wesentlichen funktioniert ein Induktionsofen mit direktem Kern wie ein spezialisierter elektrischer Transformator, bei dem das geschmolzene Metall selbst die Sekundärspule bildet. Ein Wechselstrom wird durch eine Primärspule geleitet, die um einen zentralen Eisenkern gewickelt ist, wodurch ein starker Sekundärstrom innerhalb einer geschlossenen Schleife oder eines "Kanals" aus flüssigem Metall induziert wird. Dieser induzierte Strom erzeugt aufgrund des elektrischen Widerstands intensive Wärme direkt im Material, ein Prozess, der als Joule-Effekt bekannt ist.

Die Wahl der richtigen Ofentechnologie erfordert ein Verständnis ihres grundlegenden Designs und ihrer Betriebsphilosophie. Der Direktkernofen ist für außergewöhnliche Effizienz in kontinuierlichen, großvolumigen Umgebungen konzipiert, aber genau dieses spezialisierte Design schafft erhebliche betriebliche Einschränkungen.

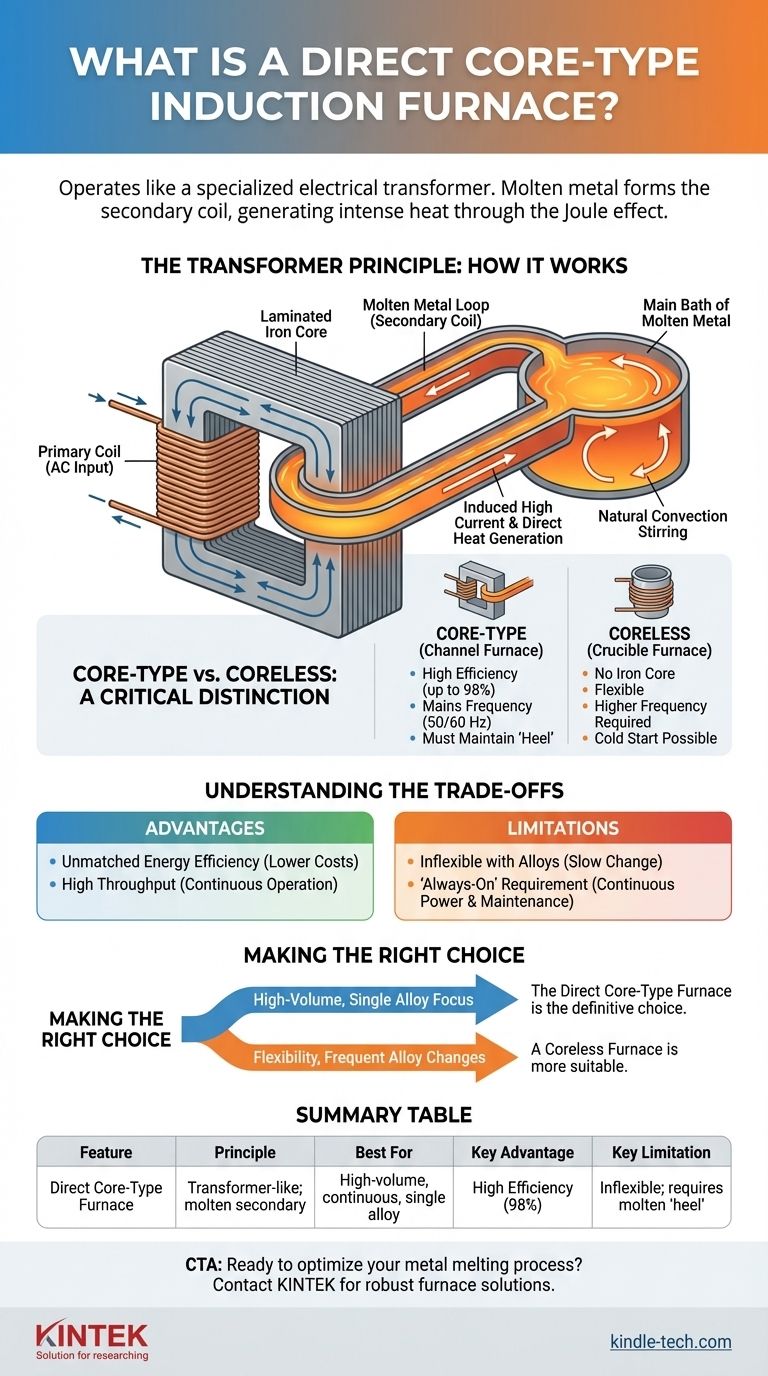

Das Transformatorprinzip: Wie es funktioniert

Ein Induktionsofen mit direktem Kern, auch als Kanalofen bekannt, ist ein Wunderwerk der Elektrotechnik. Seine Effizienz beruht auf der direkten Anwendung des Transformatorprinzips auf das zu schmelzende Material.

Der Kern und die Primärspule

Das Herzstück des Systems ist ein laminierter Eisenkern, genau wie bei einem Standard-Leistungstransformator. Eine Primärspule aus Kupfer ist um diesen Kern gewickelt. Wenn Netzfrequenz-Wechselstrom (AC) durch diese Primärspule fließt, erzeugt er ein starkes, konzentriertes Magnetfeld innerhalb des Eisenkerns.

Die Schmelzmetallschleife

Dies ist das entscheidende Merkmal des Designs. Die Ofenkammer enthält das Hauptbad aus geschmolzenem Metall, aber eine kleine, ausgeprägte Schleife oder ein Kanal dieses Metalls verläuft durch den Eisenkern und umschließt ihn. Dieser Kanal aus leitfähigem flüssigem Metall fungiert als einwindige Sekundärspule des Transformators.

Direkte Wärmeerzeugung

Das wechselnde Magnetfeld der Primärspule und des Kerns induziert einen sehr hochamperigen, niedervoltigen Strom in der Sekundärspule – der Schmelzmetallschleife. Der inhärente elektrische Widerstand des Metalls bewirkt, dass dieser massive Strom extreme Wärme direkt in der Schleife erzeugt.

Natürliche Rührwirkung

Diese intensive Erwärmung im Kanal führt dazu, dass sich das Metall ausdehnt und seine Dichte abnimmt. Dieser Temperatur- und Dichteunterschied erzeugt einen natürlichen Konvektionsstrom, der das überhitzte Metall aus dem Kanal in das kühlere Hauptbad zirkulieren lässt und eine konstante, sanfte Rührwirkung gewährleistet, die Temperatur- und chemische Gleichmäßigkeit sicherstellt.

Kerntyp vs. Kernlos: Eine kritische Unterscheidung

Der Begriff "Induktionsofen" ist weit gefasst. Das Verständnis des Unterschieds zwischen einem Kerntyp- und einem kernlosen Ofen ist für jede technische Bewertung unerlässlich.

Die Rolle des Eisenkerns

Der grundlegendste Unterschied ist das Vorhandensein des Eisenkerns. Ein Kerntyp-Ofen verwendet ihn, um das Magnetfeld zu konzentrieren, was zu einer extrem hohen elektrischen Effizienz (bis zu 98 %) führt. Ein kernloser Ofen hat keinen Eisenkern; die Primärspule umgibt einfach einen Tiegel, der das Metall enthält, was ihn weniger effizient, aber viel flexibler macht.

Betriebsfrequenz

Dieser strukturelle Unterschied bestimmt die Betriebsfrequenz. Kerntyp-Öfen sind bei niedrigen Netzfrequenzen (50/60 Hz) sehr effizient. Kernlose Öfen benötigen oft Mittel- bis Hochfrequenz-Stromversorgungen, um ohne Kern ausreichend Strom zu induzieren, was die Systemkomplexität erhöht.

Start und Flexibilität

Ein kernloser Ofen kann eine Charge festen Metalls aus dem Kaltstart schmelzen. Ein Kerntyp-Ofen muss mit einem "Fersen" aus geschmolzenem Metall gestartet werden, um den Sekundärkreis zu schließen. Er kann nicht vollständig entleert oder abkühlen gelassen werden, da das Metall im Kanal erstarren und den Stromkreis unterbrechen würde.

Die Kompromisse verstehen

Das einzigartige Design des Kerntyp-Ofens bietet eine klare Reihe von Vor- und Nachteilen, die seinen Anwendungsfall definieren.

Der Vorteil: Unübertroffene Energieeffizienz

Durch seine Funktion als hochgekoppelter Transformator bietet der Kerntyp-Ofen die höchste elektrische Effizienz aller Induktionsöfen. Dies führt direkt zu geringeren Energiekosten pro Tonne verarbeitetem Metall, ein wichtiger Faktor in Gießereien mit hoher Produktion.

Der Vorteil: Hoher Durchsatz

Diese Öfen sind als kontinuierliche oder halbkontinuierliche Schmelz- und Halteöfen konzipiert. Ihre Effizienz und große Kapazität machen sie ideal für Betriebe, die eine konstante Versorgung mit geschmolzenem Metall mit gleichbleibender Zusammensetzung benötigen.

Die Einschränkung: Inflexibilität bei Legierungen

Da der Ofen niemals vollständig entleert werden kann, ist der Wechsel von Legierungen ein langsamer und kostspieliger Verdünnungsprozess. Dies macht den Kerntyp-Ofen fast ausschließlich für Betriebe geeignet, die sich auf eine einzige, gleichbleibende Metallgüte spezialisiert haben.

Die Einschränkung: Die "Immer-An"-Anforderung

Die Notwendigkeit, einen flüssigen Metallfersen aufrechtzuerhalten, bedeutet, dass der Ofen kontinuierlich unter Strom gehalten werden muss. Er kann nicht für Wochenenden oder kurze Wartungszeiten ohne erheblichen Aufwand und Risiko abgeschaltet werden. Dies erfordert eine ständige Überwachung und einen robusten Wartungsplan für die feuerfeste Auskleidung des kritischen Kanals.

Die richtige Wahl für Ihren Betrieb treffen

Die Auswahl des richtigen Ofens ist eine strategische Entscheidung, die vollständig auf Ihren Produktionszielen und Ihrem Betriebsmodell basiert.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kontinuierlichen Produktion einer einzelnen Legierung liegt: Der Kerntyp-Ofen ist die definitive Wahl für seine überragende Energieeffizienz und seinen hohen Durchsatz.

- Wenn Ihr Hauptaugenmerk auf Flexibilität, häufigen Legierungswechseln oder intermittierendem Betrieb liegt: Ein kernloser Induktionsofen ist die geeignetere und praktischere Wahl, trotz seiner geringeren elektrischen Effizienz.

Letztendlich befähigt Sie das Verständnis dieses grundlegenden Designunterschieds, den Ofen auszuwählen, der als strategisches Gut und nicht als betriebliche Einschränkung dient.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen mit direktem Kern |

|---|---|

| Prinzip | Funktioniert wie ein Transformator; geschmolzenes Metall ist die Sekundärspule. |

| Am besten geeignet für | Großvolumige, kontinuierliche Produktion einer einzelnen Legierung. |

| Hauptvorteil | Extrem hohe elektrische Effizienz (bis zu 98 %). |

| Haupteinschränkung | Inflexibel; erfordert einen konstanten "Fersen" aus geschmolzenem Metall. |

Bereit, Ihren Metallschmelzprozess zu optimieren?

Bei KINTEK sind wir auf die Bereitstellung robuster Laborgeräte, einschließlich fortschrittlicher Ofenlösungen, spezialisiert. Egal, ob Sie einen Kerntyp-Ofen wegen seiner unübertroffenen Effizienz in Betracht ziehen oder ein flexibleres System benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der richtigen Technologie für Ihre spezifische Legierung und Ihre Produktionsziele.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Produktivität Ihres Labors steigern und Ihre Betriebskosten senken können. Nehmen Sie Kontakt über unser Kontaktformular auf!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Induktionsofen und einem Lichtbogenofen? Ein Leitfaden zur Auswahl der richtigen Schmelztechnologie

- Wer hat den Induktionsofen erfunden? Entdecken Sie die Pioniere hinter der modernen Metallurgie

- Funktioniert Induktionserwärmung bei nichtmagnetischen Materialien? Ja, bei leitfähigen Metallen wie Aluminium und Kupfer.

- Welche Metalle können nicht induktiv erwärmt werden? Ein Leitfaden zur Materialeignung und Heizeffizienz.

- Was ist die Methode zur Berechnung der Stromkosten eines Schmelzprozesses? Meistern Sie die Effizienz in Ihrem Laborbetrieb

- Wie stellen Hochtemperatur-Schmelzöfen die Bioaktivität von Materialien sicher? Erreichen präziser bioaktiver Glasbeschichtungen

- Wie funktioniert das Induktionsschmelzen? Nutzen Sie elektromagnetische Energie für eine saubere, effiziente Metallverarbeitung

- Warum wird Induktionserwärmung eingesetzt? Erschließen Sie schnelle, präzise und saubere Wärme für Ihren Prozess