Im Kern ist ein Ethylen-Crackerofen ein massiver industrieller Reaktor, der für einen einzigen, entscheidenden Zweck konzipiert ist: große Kohlenwasserstoffmoleküle thermisch in kleinere, wertvollere Moleküle zu zerlegen. Durch einen Hochtemperaturprozess, der als Dampfspaltung bezeichnet wird, wandelt er Ausgangsstoffe wie Ethan oder Naphtha in Ethylen um, den primären Baustein für die meisten Kunststoffe der Welt, und andere wertvolle Nebenprodukte.

Der Crackerofen ist das Hochtemperatur-Herzstück der modernen petrochemischen Industrie. Er erhitzt nicht nur eine Substanz; er nutzt präzise gesteuerte thermische Energie, um Rohmaterialien in die grundlegenden chemischen Bestandteile zu zerlegen, die für unzählige Produkte benötigt werden.

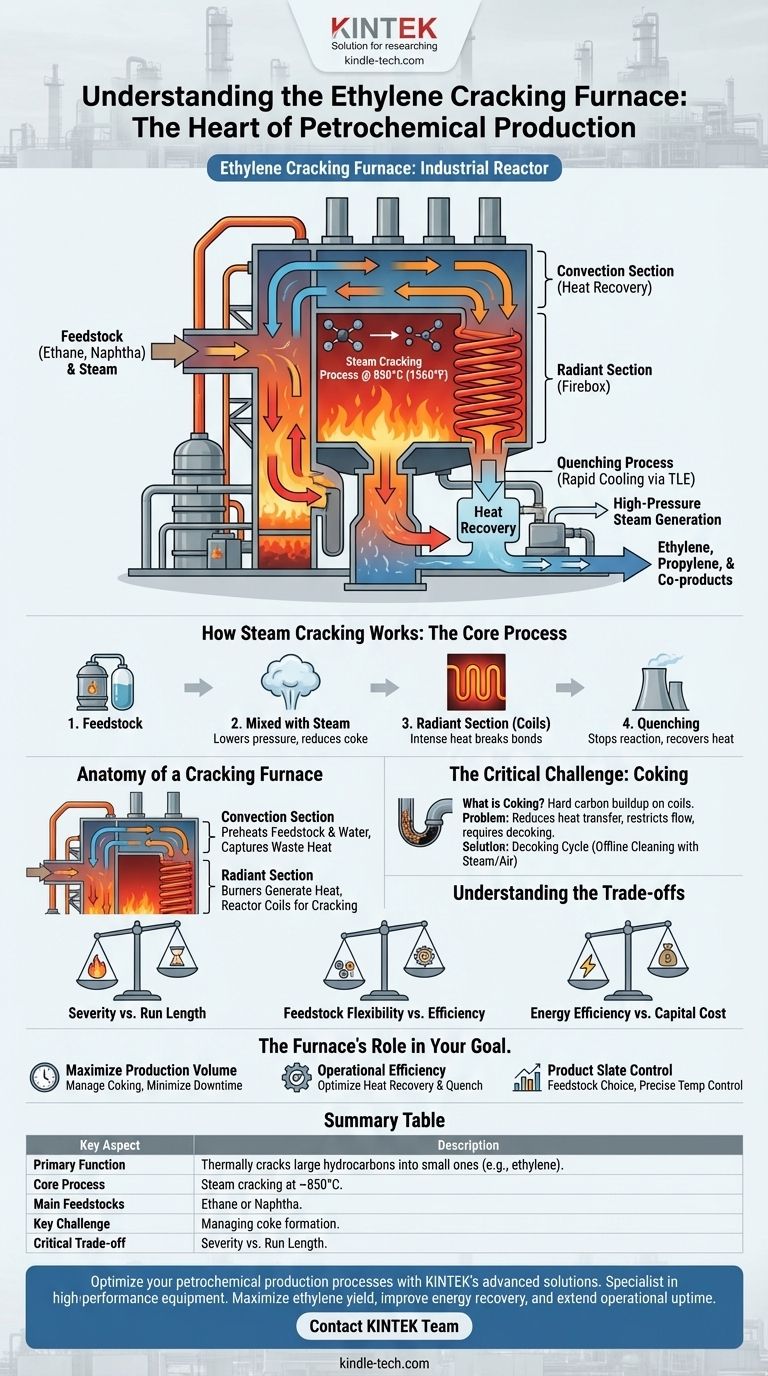

Wie die Dampfspaltung funktioniert: Der Kernprozess

Der Ofen arbeitet nach dem Prinzip der thermischen Zersetzung. Indem Kohlenwasserstoffe in einer kontrollierten Umgebung extremer Hitze ausgesetzt werden, werden die sie zusammenhaltenden chemischen Bindungen gebrochen oder "gespalten", was zu einer Mischung aus kleineren Molekülen führt.

Der Ausgangsstoff

Der Prozess beginnt mit einem Kohlenwasserstoff-Ausgangsstoff. Dies ist typischerweise ein leichter Kohlenwasserstoff wie Ethan (ein Bestandteil von Erdgas) oder ein schwererer flüssiger Strom wie Naphtha (ein Raffinerieprodukt). Die Wahl des Ausgangsstoffes bestimmt die Konstruktion des Ofens und die Mischung der Produkte, die er liefern wird.

Die Rolle des Dampfes

Der Kohlenwasserstoff-Ausgangsstoff wird vor dem Eintritt in den Ofen mit Dampf gemischt. Der Dampf erfüllt zwei entscheidende Funktionen: Er senkt den Partialdruck der Kohlenwasserstoffe, was die gewünschten Spaltungsreaktionen fördert, und er reduziert die Bildung von Koks, einem harten Kohlenstoff-Nebenprodukt, das die Ausrüstung verschmutzt.

Die Ofenrohre (Strahlungszone)

Diese Mischung fließt in ein Netzwerk von Rohren oder Spulen, die sich im heißesten Teil des Ofens befinden – der Strahlungszone oder "Feuerraum". Hier erhitzen Brenner die Spulen auf Temperaturen um 850°C (1560°F). In dem Bruchteil einer Sekunde, den die Mischung in diesen Spulen verbringt, zerbricht die intensive Hitze die Kohlenwasserstoffmoleküle.

Der Quench-Prozess

Die Reaktion muss fast augenblicklich gestoppt werden, um die gewünschte Produktmischung zu fixieren und weitere, unerwünschte Reaktionen zu verhindern. Das heiße Gas, das die Spulen verlässt, wird in einem Gerät namens Transfer Line Exchanger (TLE) oder Quenchkühler schnell abgekühlt. Dieser Prozess gewinnt auch eine große Menge an Wärme zurück, die zur Erzeugung von wertvollem Hochdruckdampf verwendet wird, was die Gesamtenergieeffizienz der Anlage erheblich verbessert.

Anatomie eines Crackerofens

Ein Crackerofen ist ein komplexes und hochintegriertes Stück Ingenieurskunst, das typischerweise in zwei Hauptabschnitte unterteilt ist.

Die Konvektionszone

Dies ist der obere, kühlere Abschnitt des Ofens. Seine Hauptaufgabe ist die Wärmerückgewinnung. Heiße Rauchgase von den Brennern darunter strömen durch diesen Abschnitt nach oben und heizen den einströmenden Ausgangsstoff, Dampf und Kesselwasser vor. Dies fängt Abwärme ein und reduziert den Brennstoffverbrauch des Ofens drastisch.

Die Strahlungszone (Feuerraum)

Dies ist das untere, Hochtemperatur-Herzstück des Ofens. Es beherbergt die Brenner, die die immense Hitze erzeugen, und die Reaktorspulen, in denen die eigentliche Spaltungsreaktion stattfindet. Die Konstruktion dieses Abschnitts ist entscheidend für eine gleichmäßige Wärmeverteilung und das Erreichen der gewünschten Reaktionsbedingungen.

Die kritische Herausforderung: Verkokung

Die größte betriebliche Herausforderung in einem Dampfcracker ist die Bewältigung eines unvermeidlichen Nebenprodukts: Koks.

Was ist Verkokung?

Koks ist eine harte, feste Form von Kohlenstoff, die sich allmählich auf der Innenfläche der Reaktorspulen ablagert. Es ist ein natürliches Ergebnis der Hochtemperatur-Spaltungsreaktionen.

Warum Verkokung ein Problem ist

Wenn sich Koks ansammelt, wirkt er als Isolator und reduziert die Wärmeübertragung auf das Prozessgas. Dies zwingt die Betreiber, die Heizleistung zu erhöhen, um die erforderliche Temperatur aufrechtzuerhalten. Die Koksschicht schränkt auch den Strömungsweg ein, erhöht den Druckabfall über die Spulen und begrenzt letztendlich den Durchsatz des Ofens.

Der Entkokungszyklus

Schließlich wird die Koksansammlung so stark, dass der Ofen zur Reinigung außer Betrieb genommen werden muss. Dieser Prozess, bekannt als Entkokung, beinhaltet das Abschalten der Kohlenwasserstoffzufuhr und die Verwendung einer Mischung aus Dampf und Luft, um den Koks vorsichtig aus den Spulen zu verbrennen. Diese Ausfallzeit stellt einen erheblichen Produktionsverlust dar.

Die Kompromisse verstehen

Der effektive Betrieb eines Crackerofens erfordert das Abwägen mehrerer konkurrierender Faktoren.

Schärfe vs. Laufzeit

Der Betrieb bei höheren Temperaturen (höhere "Schärfe") kann den Ertrag an wertvollem Ethylen erhöhen. Er beschleunigt jedoch auch die Koksbildung drastisch, was zu kürzeren Laufzeiten zwischen den Entkokungszyklen führt.

Flexibilität des Ausgangsstoffes vs. Effizienz

Ein Ofen, der speziell für einen leichten Ausgangsstoff wie Ethan konzipiert ist, wird für diesen Ausgangsstoff hocheffizient sein, kann aber bei einem schwereren Ausgangsstoff wie Naphtha schlecht abschneiden. Ein flexibleres Design kann mehrere Ausgangsstoffe verarbeiten, ist aber möglicherweise für keinen einzelnen perfekt optimiert.

Energieeffizienz vs. Investitionskosten

Die Integration umfangreicherer Wärmerückgewinnungssysteme in der Konvektionszone erhöht die Energieeffizienz des Ofens und senkt die Betriebskosten. Diese komplexen Systeme erhöhen jedoch auch die anfänglichen Investitionskosten für den Bau des Ofens erheblich.

Die Rolle des Ofens für Ihr Ziel

Das Verständnis der Funktion des Ofens ist der Schlüssel zum Verständnis der gesamten petrochemischen Wertschöpfungskette. Seine Leistung bestimmt direkt die Rentabilität und Effizienz der Anlage.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsvolumens liegt: Das entscheidende Ziel ist die Steuerung der Verkokungsrate, um die "Betriebszeit" zu verlängern und Ausfallzeiten für die Entkokung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Die Konstruktion der Wärmerückgewinnungssysteme in der Konvektionszone und der Quench-Wärmetauscher ist von größter Bedeutung, um den Brennstoffverbrauch zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Produktpalette liegt: Die Wahl des Ausgangsstoffes und die präzise Steuerung der Ofenbetriebstemperaturen sind die primären Hebel zur Bestimmung des endgültigen Ethylen-, Propylen- und anderer Nebenprodukt-Ertrags.

Letztendlich ist der Ethylen-Crackerofen der leistungsstarke Motor, der fossile Rohstoffe in die hochwertigen chemischen Bausteine umwandelt, die die Grundlage unserer modernen materiellen Welt bilden.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Thermische Spaltung großer Kohlenwasserstoffmoleküle in kleinere (z.B. Ethylen). |

| Kernprozess | Dampfspaltung bei Temperaturen um 850°C (1560°F). |

| Hauptausgangsstoffe | Ethan (aus Erdgas) oder Naphtha (aus Raffinerien). |

| Hauptproblem | Verwaltung der Koksbildung, die regelmäßige Entkokungszyklen erfordert. |

| Kritischer Kompromiss | Höhere Schärfe (Temperatur) erhöht den Ethylenertrag, verkürzt aber die Laufzeit. |

Optimieren Sie Ihre petrochemischen Produktionsprozesse mit den fortschrittlichen Lösungen von KINTEK. Als Spezialist für Hochleistungs-Labor- und Industrieausrüstung verstehen wir das kritische Gleichgewicht zwischen Ofenschärfe, Effizienz und Laufzeit. Ob Ihr Ziel die Maximierung des Ethylenertrags, die Verbesserung der Energierückgewinnung oder die Verlängerung der Betriebszeit ist, unsere Expertise kann Ihnen helfen, es zu erreichen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen in der Katalyseforschung, Materialprüfung und Prozessoptimierung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vertikaler Labortiegelofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wählen Sie das richtige Gerät für die thermischen Anforderungen Ihres Labors

- Was ist die Alternative zu einem Laborofen? Finden Sie das richtige Heizgerät für Ihr Labor

- Wofür wird ein Muffelofen verwendet? Erzielen Sie eine reine Hochtemperaturverarbeitung

- Was ist die maximale Temperatur eines Muffelofens? Ein Leitfaden von 1100°C bis 1800°C

- Welche Art von Isolierung wird in einem Muffelofen verwendet? Essentielle Materialien für Hochtemperaturleistung