Im Kern ist Ferronickel eine Legierung aus Eisen und Nickel, die hauptsächlich als wichtiger Rohstoff bei der Herstellung von Edelstahl verwendet wird. Es dient als effiziente und kostengünstige Methode, Nickel in eine Stahlschmelze einzubringen, was für die Produktion der gängigsten und vielseitigsten Edelstahlsorten unerlässlich ist.

Ferronickel ist kein fertiges Produkt für Verbraucher, sondern ein entscheidendes industrielles Zwischenprodukt. Seine Hauptfunktion besteht darin, Nickel für Stahlhersteller wirtschaftlicher bereitzustellen als die Verwendung von reinem Nickel, wodurch die Massenproduktion von korrosionsbeständigen und hochfesten Stählen ermöglicht wird, die unsere moderne Welt prägen.

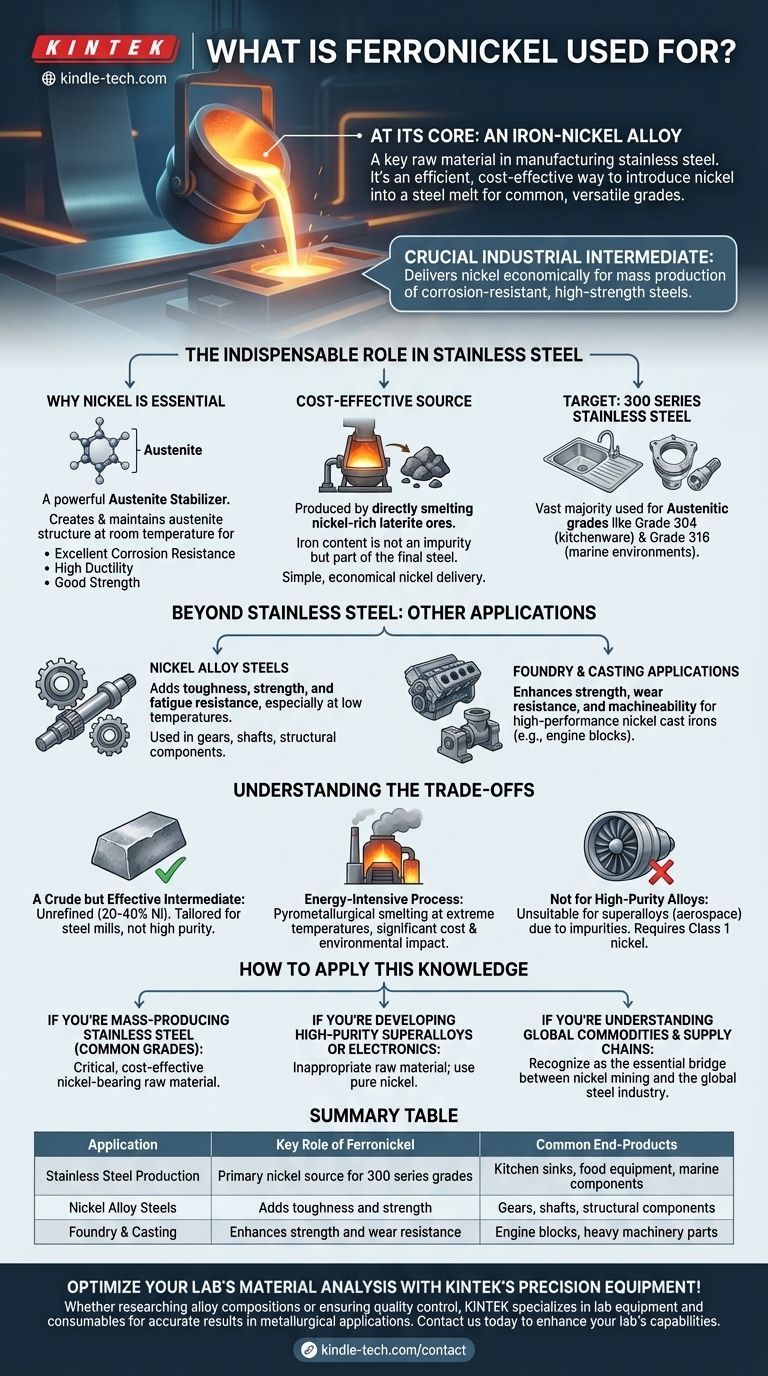

Die unverzichtbare Rolle in Edelstahl

Der Wert von Ferronickel ist untrennbar mit den Eigenschaften verbunden, die Nickel dem Stahl verleiht. Ohne diese einfache Legierung wäre der Edelstahl, auf den wir uns verlassen, weitaus teurer und weniger zugänglich.

Warum Nickel für Stahl unerlässlich ist

Nickel ist ein starker Austenitstabilisator. Wenn es Stahl zugesetzt wird, hilft es, eine spezifische Kristallstruktur (Austenit) bei Raumtemperatur zu bilden und aufrechtzuerhalten.

Diese austenitische Struktur ist die Quelle der wünschenswertesten Eigenschaften von Edelstahl: ausgezeichnete Korrosionsbeständigkeit, hohe Duktilität (die Fähigkeit, ohne Bruch geformt zu werden) und gute Festigkeit.

Ferronickel als kostengünstige Nickelquelle

Die Herstellung von reinem oder „Klasse 1“-Nickel ist ein komplexer und teurer Raffinationsprozess. Ferronickel hingegen wird durch direktes Schmelzen von nickelreichen Lateriterzen hergestellt.

Dieser Prozess ist weitaus einfacher, da er die Entfernung des natürlich im Erz vorhandenen Eisens nicht erfordert. Für einen Stahlhersteller ist dieser Eisengehalt keine Verunreinigung; er wird einfach Teil des endgültigen Stahlprodukts, was Ferronickel zu einem idealen und wirtschaftlichen Liefermechanismus für Nickel macht.

Die Zielanwendung: 300er-Serie Edelstahl

Die überwiegende Mehrheit des Ferronickels wird bei der Herstellung von austenitischen Edelstählen, insbesondere der 300er-Serie, verbraucht.

Diese Stahlfamilie, einschließlich der allgegenwärtigen Güteklasse 304 (verwendet in Spülbecken und Lebensmittelgeräten) und Güteklasse 316 (verwendet in Meeres- und chemischen Umgebungen), ist für ihre charakteristische Leistung auf das von Ferronickel gelieferte Nickel angewiesen.

Jenseits von Edelstahl: Andere Anwendungen

Obwohl Edelstahl den Löwenanteil seiner Verwendung ausmacht, findet Ferronickel auch in anderen wichtigen metallurgischen Anwendungen seinen Weg.

Nickellegierte Stähle

Bestimmte niedriglegierte und legierte Stähle benötigen Nickel, um ihre Zähigkeit, Festigkeit und Ermüdungsbeständigkeit, insbesondere bei niedrigen Temperaturen, zu verbessern. Ferronickel wird als Nickelquelle für diese Güten verwendet, die oft in anspruchsvollen technischen Anwendungen wie Getrieben, Wellen und Strukturbauteilen eingesetzt werden.

Gießerei- und Gussanwendungen

Bei der Herstellung von Gusseisen kann die Zugabe von Nickel die Festigkeit, Verschleißfestigkeit und Bearbeitbarkeit des Materials erheblich verbessern. Ferronickel wird manchmal in Gießereien verwendet, um hochleistungsfähige Nickelgusseisen für Teile wie Motorblöcke und Komponenten schwerer Maschinen herzustellen.

Die Kompromisse verstehen

Um die Rolle von Ferronickel vollständig zu erfassen, ist es entscheidend, seine Einschränkungen und den Kontext seiner Produktion zu verstehen. Es ist ein funktioneller Rohstoff, keine Hochleistungslegierung an sich.

Ein rohes, aber effektives Zwischenprodukt

Ferronickel ist ein unraffiniertes Produkt. Seine Zusammensetzung, die typischerweise zwischen 20 % und 40 % Nickel liegt, ist auf Stahlwerke zugeschnitten, nicht auf hochreine Anwendungen. Es wird für das geschätzt, was es enthält, nicht für seine eigenen Materialeigenschaften.

Der energieintensive Prozess

Die Produktion von Ferronickel aus Lateriterzen ist ein pyrometallurgischer Prozess, was bedeutet, dass er das Schmelzen bei extrem hohen Temperaturen beinhaltet. Dies ist ein sehr energieintensiver Vorgang mit erheblichen Kosten- und Umweltaspekten.

Nicht geeignet für hochreine Legierungen

Für Anwendungen, die extrem hohe Reinheit und präzise Zusammensetzungen erfordern, wie z. B. Superlegierungen, die in Düsentriebwerken oder Luft- und Raumfahrtkomponenten verwendet werden, ist Ferronickel ungeeignet. Diese fortschrittlichen Materialien erfordern die Verwendung von reinem Klasse-1-Nickel, um das Einbringen unerwünschter Verunreinigungen zu vermeiden.

Wie man dieses Wissen anwendet

Ihre Perspektive auf Ferronickel hängt vollständig von Ihrem industriellen Ziel ab. Es ist ein Werkzeug für eine bestimmte Aufgabe, und das Verständnis seines Zwecks ist entscheidend.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion gängiger Edelstahlsorten liegt: Ferronickel ist der wichtigste und kostengünstigste nickelhaltige Rohstoff, den Sie verwenden werden.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung hochreiner Superlegierungen oder Elektronik liegt: Ferronickel ist ein ungeeigneter Rohstoff; Sie müssen hochraffiniertes, reines Nickelkathoden oder Briketts verwenden.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis globaler Rohstoffe und Lieferketten liegt: Erkennen Sie Ferronickel als die wesentliche Brücke, die Nickelbergbauunternehmen mit der globalen Stahlindustrie verbindet.

Letztendlich ist Ferronickel ein grundlegendes, unsichtbares Material, das die Festigkeit und Haltbarkeit der Welt um uns herum ermöglicht.

Zusammenfassungstabelle:

| Anwendung | Schlüsselrolle von Ferronickel | Gängige Endprodukte |

|---|---|---|

| Edelstahlproduktion | Primäre Nickelquelle für 300er-Serien | Spülbecken, Küchengeräte, Schiffskomponenten |

| Nickellegierte Stähle | Erhöht Zähigkeit und Festigkeit | Zahnräder, Wellen, Strukturbauteile |

| Gießerei & Guss | Verbessert Festigkeit und Verschleißfestigkeit | Motorblöcke, Teile für schwere Maschinen |

Optimieren Sie die Materialanalyse Ihres Labors mit den Präzisionsgeräten von KINTEK!

Ob Sie Legierungszusammensetzungen erforschen oder die Qualitätskontrolle in der Stahlproduktion sicherstellen, KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die genaue Ergebnisse für metallurgische Anwendungen liefern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors bei Materialprüfungen und -analysen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Bei welcher Temperatur wird konventionelle Pyrolyse durchgeführt? Entdecken Sie die richtige Temperatur für Ihr gewünschtes Produkt

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess