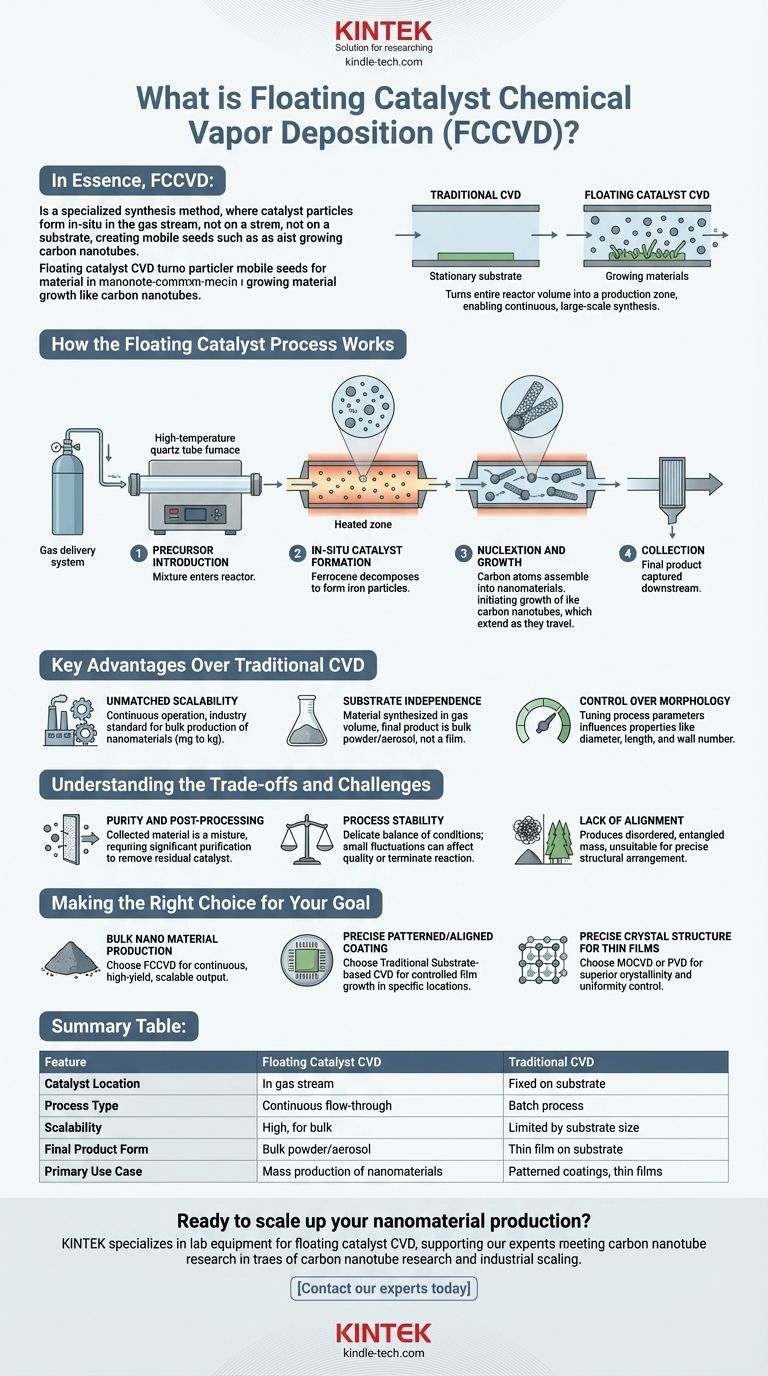

Im Wesentlichen ist die chemische Gasphasenabscheidung mit schwebendem Katalysator (Floating Catalyst Chemical Vapor Deposition, FCCVD) eine spezialisierte Synthesemethode, bei der der für das Materialwachstum benötigte Katalysator nicht an einem Substrat fixiert ist, sondern direkt in den Gasstrom eingebracht wird. Diese Katalysatorpartikel bilden sich in-situ im Hochtemperaturreaktor und erzeugen mobile „Keime“, auf denen das gewünschte Material, wie z. B. Kohlenstoffnanoröhren, direkt in der Gasphase wächst.

Während die traditionelle chemische Gasphasenabscheidung (CVD) Materialien auf einer stationären Oberfläche wachsen lässt, verwandelt die Floating-Catalyst-Methode das gesamte Reaktorvolumen in eine Produktionszone. Dies ermöglicht die kontinuierliche, großtechnische Synthese von Materialien, die dann nachgeschaltet gesammelt werden, wodurch der Prozess grundlegend von der Batch-Produktion zu einem skalierbaren Durchflusssystem verändert wird.

Wie der Floating-Catalyst-Prozess funktioniert

Das Kernprinzip der FCCVD besteht darin, die Katalysatornanopartikel gleichzeitig und in derselben Umgebung wie das Materialwachstum zu erzeugen. Dies wird typischerweise in einem Mehrzonenofen erreicht.

Schritt 1: Einführung der Vorläufer

Ein Gaszufuhrsystem leitet eine Mischung in einen Hochtemperaturreaktor ein, typischerweise einen Quarzrohr-Ofen. Diese Mischung enthält die „Vorläufer“ – die chemischen Rohstoffe. Für die Synthese von Kohlenstoffnanoröhren wären dies eine Kohlenstoffquelle (wie Methan oder Ethanol) und eine Katalysatorquelle ( wie Ferrocen).

Schritt 2: In-situ-Katalysatorbildung

Wenn die Gasmischung in die Heizzone des Reaktors gelangt, zersetzt die hohe Temperatur den Katalysatorvorläufer. Zum Beispiel zerfällt Ferrocen, um winzige, nanometergroße Eisenpartikel zu bilden. Diese Partikel sind die „schwebenden Katalysatoren“, die vom Gasstrom suspendiert und mitgerissen werden.

Schritt 3: Keimbildung und Wachstum

Gleichzeitig zersetzt sich auch die Kohlenstoffquelle auf der Oberfläche dieser frisch gebildeten Katalysatornanopartikel. Dieser Prozess, Keimbildung genannt, initiiert das Wachstum des gewünschten Materials. Die Kohlenstoffatome fügen sich zu Strukturen wie Kohlenstoffnanoröhren zusammen, die sich von den Katalysatorpartikeln ausdehnen, während sie durch den Reaktor wandern.

Schritt 4: Sammlung

Der Gasstrom, der nun das synthetisierte Nanomaterial enthält, verlässt den Ofen. Das Endprodukt wird dann in einem Sammelsystem aufgefangen, das ein Filter, eine Kühlfalle oder ein anderes Substrat sein kann, das am Ende des Reaktors platziert ist.

Wesentliche Vorteile gegenüber der traditionellen CVD

Die Wahl der FCCVD gegenüber einer konventionellen substratbasierten Methode wird durch spezifische Produktionsziele bestimmt, die hauptsächlich mit dem Umfang und der Form zusammenhängen.

Unübertroffene Skalierbarkeit

Da das Wachstum nicht durch die Oberfläche eines Substrats begrenzt ist, kann FCCVD kontinuierlich betrieben werden. Dies macht es zur Industriestandardmethode für die Massenproduktion von Kohlenstoffnanoröhren und anderen Nanomaterialien, von Milligramm bis Kilogramm.

Substratunabhängigkeit

Das Material wird direkt im Gasvolumen synthetisiert. Dies bedeutet, dass das Endprodukt ein Schüttgutpulver oder Aerosol ist, kein Film, der an einem bestimmten Objekt haftet. Dies ist ideal für Anwendungen, bei denen das Material in ein Komposit, eine Tinte oder ein anderes Medium dispergiert werden soll.

Kontrolle über die Morphologie

Durch sorgfältiges Anpassen der Prozessparameter – wie Temperatur, Gasflussraten und Vorläuferkonzentrationen – können die Bediener die Eigenschaften des Endmaterials beeinflussen. Dazu gehören Faktoren wie Durchmesser, Länge und Wandzahl von Kohlenstoffnanoröhren.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, bringt die Floating-Catalyst-Methode ihre eigenen Komplexitäten mit sich, die ein hohes Maß an Prozesskontrolle erfordern.

Reinheit und Nachbearbeitung

Das gesammelte Material ist von Natur aus eine Mischung aus dem gewünschten Produkt und restlichen Katalysatorpartikeln. Dies erfordert erhebliche nachgeschaltete Reinigungsschritte, um metallische Verunreinigungen zu entfernen, was kostspielig und zeitaufwendig sein kann.

Prozessstabilität

Die Aufrechterhaltung der perfekten Bedingungen für die Katalysatorpartikelbildung und das Materialwachstum gleichzeitig ist ein heikler Balanceakt. Kleine Schwankungen in Temperatur oder Gaskonzentration können zu inkonsistenter Produktqualität führen oder die Reaktion ganz beenden.

Mangel an Ausrichtung

Im Gegensatz zu substratbasierten Methoden, die hochgeordnete, vertikal ausgerichtete Filme (wie einen „Wald“ von Nanoröhren) erzeugen können, produziert FCCVD eine ungeordnete, verwickelte Materialmasse. Dies macht es ungeeignet für Anwendungen, die eine präzise strukturelle Anordnung direkt aus der Synthese erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt ausschließlich von der beabsichtigten Anwendung und der Form des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Nanomaterialien wie Kohlenstoffnanoröhren liegt: FCCVD ist die definitive Wahl für ihren kontinuierlichen Betrieb und ihre hohe Ausbeute, skalierbare Produktion.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer präzise gemusterten oder ausgerichteten Beschichtung auf einem Halbleiterwafer oder einer Komponente liegt: Eine traditionelle, substratbasierte CVD-Methode bietet die Kontrolle, die zum Wachstum von Filmen an bestimmten Stellen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der präzisen Kristallstruktur für elektronische oder optische Dünnschichten liegt: Substratbasierte Methoden wie MOCVD oder PVD bieten oft eine überlegene Kontrolle über die Kristallinität und Filmgleichmäßigkeit.

Durch die Befreiung des Materialwachstums von einer festen Oberfläche bietet die chemische Gasphasenabscheidung mit schwebendem Katalysator einen leistungsstarken Weg zur Herstellung fortschrittlicher Materialien im industriellen Maßstab.

Zusammenfassungstabelle:

| Merkmal | Floating Catalyst CVD | Traditionelle CVD |

|---|---|---|

| Katalysatorposition | Im Gasstrom (schwebend) | Auf Substrat fixiert |

| Prozesstyp | Kontinuierlicher Durchfluss | Batch-Prozess |

| Skalierbarkeit | Hoch (ideal für Massenproduktion) | Begrenzt durch Substratgröße |

| Endproduktform | Schüttgutpulver/Aerosol | Dünnschicht auf Substrat |

| Primärer Anwendungsfall | Massenproduktion von Nanomaterialien | Gemusterte Beschichtungen, Dünnschichten |

Bereit, Ihre Nanomaterialproduktion zu skalieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Synthesemethoden wie die chemische Gasphasenabscheidung mit schwebendem Katalysator. Egal, ob Sie Kohlenstoffnanoröhren erforschen oder auf industrielle Produktion skalieren, unser Fachwissen und unsere Lösungen können Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihre Innovationen in der Materialwissenschaft beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Wie modifiziert ein chemisches Gasphasenabscheidungs- (CVD) Reaktionssystem Nanomaterial-basierte Verpackungsfolien? Haltbarkeit verbessern

- Warum werden ALD/CVD-Transportleitungen beheizt? Verhinderung von Kondensation des Vorläufers und Gewährleistung der Gleichmäßigkeit dünner Schichten

- Was ist ein Beispiel für chemische Gasphasenabscheidung? Der CVD-Prozess für Hochleistungsmaterialien

- Was bewirken Beschichtungen auf Hartmetallwerkzeugen? Steigern Sie Werkzeuglebensdauer, Geschwindigkeit und Oberflächengüte bei der Bearbeitung

- Warum ist eine Kühlstufe mit präziser Temperaturregelung für iCVD notwendig? Master Surface Engineering Thermodynamics

- Was sind die Vor- und Nachteile von ALD? Präzision vs. Geschwindigkeit bei der Dünnschichtabscheidung

- Was ist DC-Sputtern (Gleichstrom-Sputtern)? Ein Leitfaden zur Abscheidung leitfähiger Dünnschichten

- Warum wird eine Heizbühne für die Substratvorwärmung während des LCVD-Prozesses benötigt? Verbesserung der Filmgleichmäßigkeit & Stabilität