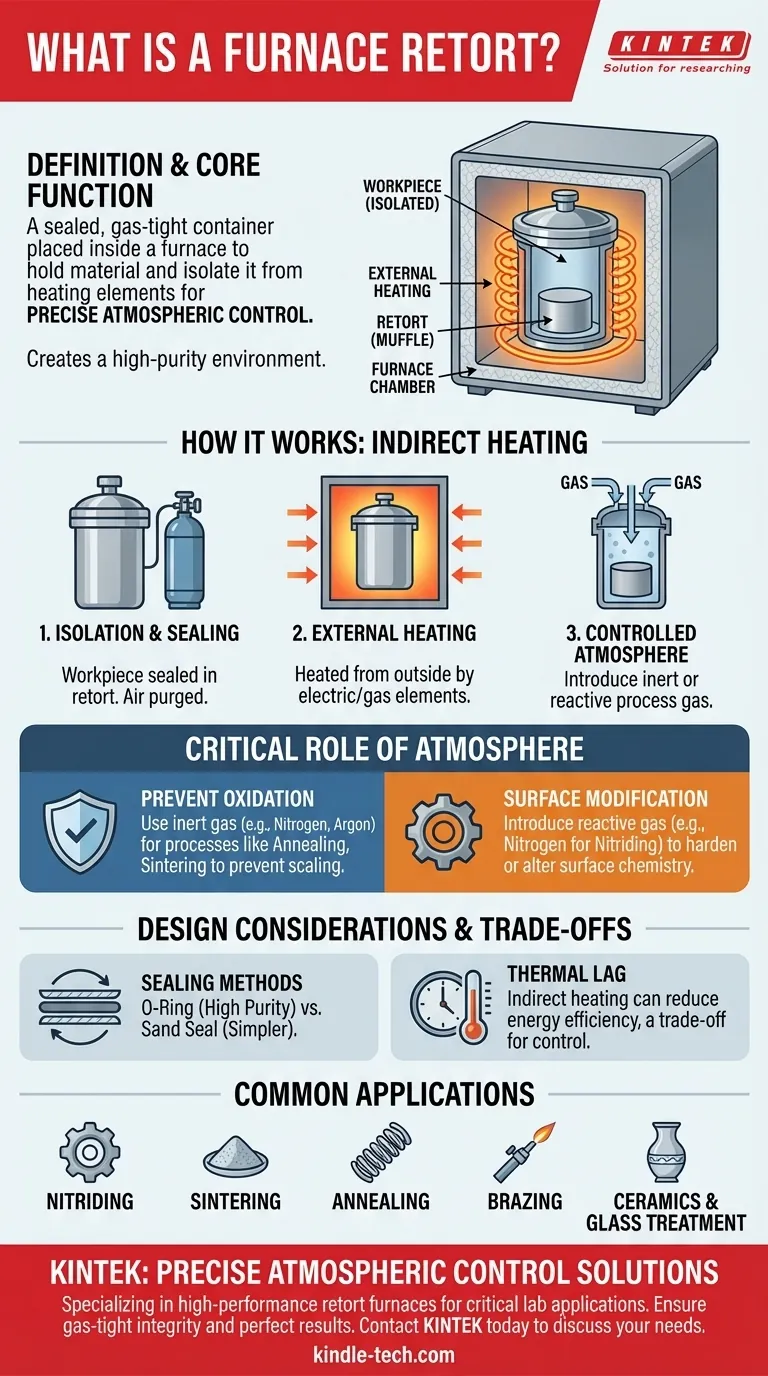

Im Kontext der industriellen Wärmebehandlung ist eine Ofenretorte ein versiegelter, gasdichter Behälter, der in einem Ofen platziert wird. Ihr Zweck ist es, das zu bearbeitende Material aufzunehmen und es von den Heizelementen des Ofens und der externen Atmosphäre zu isolieren. Diese Trennung ermöglicht eine präzise Kontrolle der atmosphärischen Bedingungen während des thermischen Prozesses.

Die Hauptfunktion einer Retorte besteht nicht nur darin, Material zu halten, sondern eine hochreine, kontrollierte Atmosphäre zu schaffen. Diese Isolation ist entscheidend für empfindliche Wärmebehandlungsprozesse, bei denen der Kontakt mit Sauerstoff oder anderen reaktiven Gasen die Integrität und Eigenschaften des Endprodukts beeinträchtigen würde.

Wie ein Retortenofen funktioniert

Ein Retortenofen arbeitet nach einem einfachen, aber effektiven Prinzip: indirekte Erwärmung in einer kontrollierten Umgebung. Die Retorte ist die zentrale Komponente, die dies ermöglicht.

Das Kernprinzip: Isolation

Das Werkstück wird in die Retorte gelegt, die dann luftdicht verschlossen wird. Die gesamte Retorte wird dann extern innerhalb der Hauptofenkammer beheizt.

Dieses Design schafft eine deutliche innere Atmosphäre innerhalb der Retorte, getrennt von der Atmosphäre des Ofens selbst. Diese innere Kammer wird oft als Muffel bezeichnet.

Externe Beheizung

Der Ofen beheizt die Retorte von außen. Dies wird typischerweise entweder mit elektrischen Widerstandsheizungen oder Gasbrennern erreicht.

Da die Heizelemente außerhalb der Retorte liegen, können Verbrennungsprodukte (in einem Gasofen) oder Verunreinigungen von den Elementen das Werkstück nicht beeinträchtigen.

Hochtemperaturkonstruktion

Retorten werden aus Materialien gefertigt, die extremen thermischen Belastungen standhalten, ohne sich zu zersetzen.

Sie werden typischerweise aus hochtemperaturbeständigem Stahl oder speziellen Nickelbasislegierungen hergestellt, die ihre strukturelle Integrität und Gasdichtheit bei erhöhten Temperaturen beibehalten.

Die entscheidende Rolle der Atmosphäre

Die Fähigkeit, die Atmosphäre zu kontrollieren, ist der Hauptgrund für die Verwendung eines Retortenofens. Diese Kontrolle ermöglicht Prozesse, die in einem Standardofen sonst unmöglich wären.

Verhinderung von Oxidation und Kontamination

Viele Wärmebehandlungsprozesse, wie Glühen oder Sintern, erfordern eine sauerstofffreie Umgebung, um Zunderbildung und Oxidation auf der Materialoberfläche zu verhindern. Eine Retorte kann von Luft gereinigt und mit einem Inertgas wie Stickstoff oder Argon gefüllt werden, um diese Schutzatmosphäre zu schaffen.

Einleiten eines Prozessgases

Bei anderen Prozessen besteht das Ziel darin, ein spezifisches, reaktives Gas einzuleiten, um die Oberfläche des Werkstücks chemisch zu verändern.

Ein Paradebeispiel ist das Nitrieren, bei dem stickstoffreiches Gas in die Retorte eingeleitet wird, um die Oberfläche eines Stahlteils zu härten. Die Retorte enthält das Prozessgas und stellt sicher, dass es gleichmäßig mit dem Material interagiert.

Verständnis von Design und Kompromissen

Retortenöfen gibt es in verschiedenen Konfigurationen, und die Wahl des Designs beinhaltet spezifische Kompromisse in Bezug auf Prozessreinheit und Komplexität.

Dichtungsmethoden

Die zur Abdichtung der Retorte verwendete Methode ist entscheidend für die atmosphärische Reinheit.

Eine mit Klemmen befestigte Silikon-O-Ring-Dichtung bietet die höchste Gasdichtigkeit und wird für Prozesse bevorzugt, die maximale atmosphärische Reinheit erfordern.

Eine einfachere Methode ist eine Sanddichtung, bei der der Deckel der Retorte in einer mit Sand gefüllten Rinne sitzt. Dies ist einfacher zu implementieren, bietet aber eine geringere Dichtungsleistung.

Ofenausrichtung

Retortenöfen können als horizontale oder vertikale Einheiten gebaut werden. Die Wahl hängt von den zu bearbeitenden Teilen, dem Platzbedarf in der Fabrik und der Art des Be- und Entladens des Materials ab.

Thermische Trägheit

Ein entscheidender Kompromiss ist die thermische Effizienz. Da die Wärme zuerst durch die Retortenwand übertragen werden muss, um das Werkstück zu erreichen, können diese Öfen eine größere thermische Trägheit aufweisen und weniger energieeffizient sein als direkt befeuerte Öfen. Dies ist jedoch ein notwendiger Kompromiss, um die atmosphärische Kontrolle zu erreichen.

Häufige Anwendungen von Retortenöfen

Die Vielseitigkeit von Retortenöfen ermöglicht ihren Einsatz in einer Vielzahl von Branchen und Materialien.

Für die Metallbehandlung

Dies ist die häufigste Anwendung. Zu den wichtigsten Prozessen gehören:

- Nitrieren: Oberflächenhärtung mit Stickstoff.

- Sintern: Verschmelzen von Pulvermetallen.

- Anlassen & Glühen: Erweichen von Metallen und Abbau innerer Spannungen.

- Löten & Hartlöten: Verbinden von Metallen in einer sauberen, kontrollierten Umgebung.

Für andere industrielle Prozesse

Retortenöfen werden auch zur Verarbeitung von nichtmetallischen Materialien verwendet, darunter:

- Schieferölgewinnung und Holzkohleentwicklung.

- Wärmebehandlung von Glas- und Keramikkomponenten.

- Glühen von Weicheisenkugeln für den Einsatz in Jagdmunition.

Ist ein Retortenofen für Ihren Prozess geeignet?

Die Wahl des richtigen Ofentyps hängt vollständig von den Anforderungen Ihres spezifischen thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Oberflächenchemie liegt: Ein Retortenofen ist unerlässlich für Prozesse wie Nitrieren oder Aufkohlen, bei denen eine spezifische reaktive Atmosphäre erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation bei hohen Temperaturen liegt: Eine Retorte bietet die notwendige inerte oder Vakuumatmosphäre für sauberes Glühen, Hartlöten oder Sintern.

- Wenn Ihr Hauptaugenmerk auf einfacher Erwärmung oder Spannungsentlastung liegt: Ein direkt befeuerter oder Standardatmosphärenofen ohne Retorte ist oft eine kostengünstigere und energieeffizientere Lösung.

Letztendlich verwandelt der Einsatz einer Retorte einen einfachen Ofen in ein Präzisionswerkzeug für die fortschrittliche Materialbearbeitung.

Zusammenfassungstabelle:

| Merkmal | Zweck & Nutzen |

|---|---|

| Versiegelter Behälter | Isoliert das Werkstück von der Ofenatmosphäre und den Heizelementen. |

| Kontrollierte Atmosphäre | Ermöglicht Inertgas- oder reaktive Prozessgasumgebungen. |

| Verhindert Oxidation | Schützt die Materialintegrität bei Hochtemperaturprozessen. |

| Externe Beheizung | Indirekt beheizt, verhindert Kontamination durch Brenner/Elemente. |

| Häufige Anwendungen | Nitrieren, Sintern, Glühen, Hartlöten und mehr. |

Benötigen Sie eine präzise atmosphärische Kontrolle für Ihre Wärmebehandlungsprozesse?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Retortenöfen, die für kritische Anwendungen wie Nitrieren, Sintern und sauberes Glühen entwickelt wurden. Unsere Lösungen gewährleisten die Gasdichtheit und Temperaturgleichmäßigkeit, die Sie benötigen, um Ihre Materialien zu schützen und jedes Mal perfekte Ergebnisse zu erzielen.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Ofens für die Anforderungen Ihres Labors helfen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und den richtigen Retortenofen für Ihre Forschung oder Produktion zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit