Im Kern ist die Hochdichte-Plasma-Chemische-Gasphasenabscheidung (HDP-CVD) ein fortschrittlicher Dünnschichtabscheidungsprozess, der hauptsächlich in der Halbleiterfertigung eingesetzt wird. Im Gegensatz zu herkömmlichen Methoden verwendet sie ein sehr dichtes, hochenergetisches Plasma, um Material sowohl abzuscheiden als auch gleichzeitig zu zerstäuben (oder zu ätzen). Dieser einzigartige duale Wirkmechanismus ermöglicht es, extrem hochwertige, dichte Schichten zu erzeugen, die sehr schmale, tiefe Gräben in Mikrochips füllen können, ohne Hohlräume zu bilden.

Das entscheidende Merkmal von HDP-CVD ist nicht nur die Verwendung von Plasma, sondern auch die Fähigkeit, gleichzeitige Abscheidung und Sputtern durchzuführen. Dies macht es zum Industriestandard für Spaltfüllanwendungen, bei denen porenfreies, gleichmäßiges Material entscheidend ist.

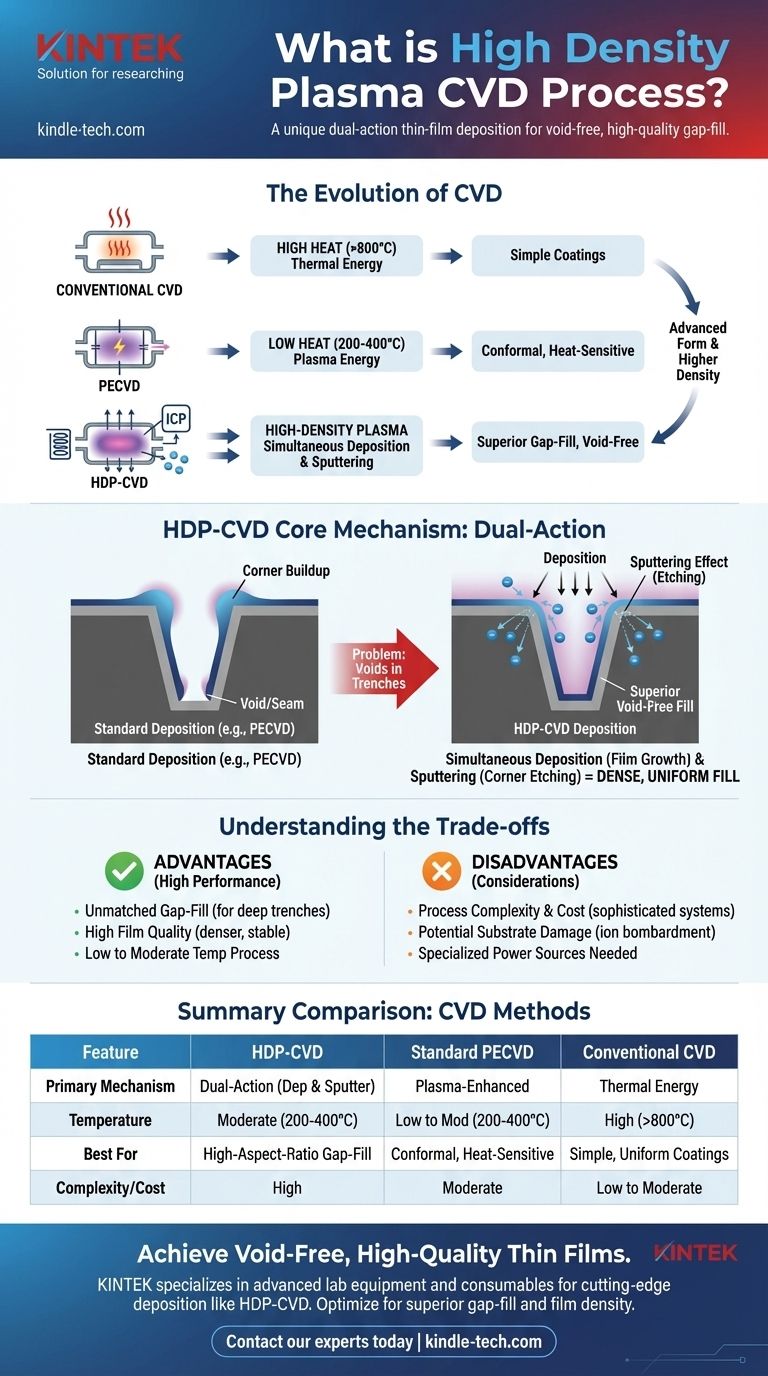

Von der konventionellen CVD zum Hochdichte-Plasma

Um HDP-CVD zu verstehen, ist es hilfreich, es als eine Weiterentwicklung einfacherer Abscheidungstechniken zu betrachten. Jeder Schritt in seiner Entwicklung wurde durch die Notwendigkeit angetrieben, ein spezifisches technisches Problem zu lösen.

Die Grundlage: Konventionelle CVD

Der traditionelle CVD-Prozess (Chemical Vapor Deposition) beinhaltet die Einführung von Prekursor-Gasen in eine Reaktionskammer.

Hohe Hitze liefert die nötige Energie, damit diese Gase reagieren und einen festen Dünnfilm auf einem Substrat, wie einem Siliziumwafer, abscheiden. Diese Methode ist effektiv für die Erzeugung gleichmäßiger Beschichtungen auf vielen Oberflächen.

Das Problem mit der Hitze

Konventionelle CVD arbeitet bei sehr hohen Temperaturen, oft über 800 °C. Diese extreme Hitze kann empfindliche, bereits auf einem Bauteil gefertigte Komponenten beschädigen und die Arten von Materialien, die als Substrate verwendet werden können, einschränken.

Die erste Evolution: Plasma-Enhanced CVD (PECVD)

Plasma-Enhanced CVD (PECVD) wurde entwickelt, um das Hitzeproblem zu lösen. Anstatt sich ausschließlich auf thermische Energie zu verlassen, verwendet PECVD ein elektrisches Feld, um ein Plasma zu erzeugen.

Dieses Plasma enthält hochenergetische Elektronen, die die notwendige Energie liefern, um die chemischen Reaktionen bei viel niedrigeren Temperaturen (typischerweise 200-400 °C) anzutreiben. Dies eröffnete die Möglichkeit, hitzeempfindliche Materialien zu beschichten.

Was macht "Hochdichte-Plasma" anders?

HDP-CVD ist eine spezialisierte, fortschrittlichere Form von PECVD. Der Begriff "hohe Dichte" ist der Schlüssel zu seinen einzigartigen Fähigkeiten und wird durch zwei primäre Faktoren definiert.

Definition der Plasmadichte

Die Plasmadichte bezieht sich auf die Konzentration von Ionen innerhalb des Plasmas. Ein HDP-Reaktor erzeugt ein Plasma mit einer Ionendichte, die 100- bis 10.000-mal größer ist als die eines Standard-PECVD-Systems.

Dies wird typischerweise durch eine sekundäre Stromquelle, wie eine induktiv gekoppelte Plasma-(ICP)-Spule, erreicht, die das Gas effizienter energetisiert.

Der Dual-Action-Mechanismus: Abscheidung und Sputtern

Diese extrem hohe Ionendichte ermöglicht das charakteristische Merkmal des Prozesses. Während die chemischen Prekursoren einen Film abscheiden, zerstäubt oder ätzt die hohe Konzentration energetischer Ionen, die die Waferoberfläche bombardieren, gleichzeitig Material ab.

Der Schlüssel ist, dass dieser Sputtereffekt gerichtet ist und an scharfen Ecken und Kanten am aggressivsten wirkt.

Das Ergebnis: Überlegene Spaltfüllung

Stellen Sie sich vor, Sie füllen einen schmalen Graben. Bei einem Standardabscheidungsprozess sammelt sich Material an den oberen Ecken schneller an, was den Graben möglicherweise versiegelt, bevor er vollständig gefüllt ist, und einen Hohlraum oder eine Naht im Inneren hinterlässt.

Bei HDP-CVD ätzt die Sputterwirkung diese Eckablagerungen kontinuierlich ab. Dies ermöglicht es dem Abscheidungsprozess, bis zum Boden vorzudringen, was zu einer dichten, porenfreien Füllung selbst von Strukturen mit sehr hohem Aspektverhältnis (tief und schmal) führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist HDP-CVD nicht die Lösung für jede Anwendung. Seine Vorteile sind mit spezifischen Kosten und Komplexitäten verbunden, die berücksichtigt werden müssen.

Vorteil: Unübertroffene Spaltfüllung

Der Hauptgrund für die Verwendung von HDP-CVD ist seine Fähigkeit, porenfreie Schichten in tiefen Gräben und komplexen Topographien zu erzeugen. Dies ist entscheidend für die Herstellung zuverlässiger Verbindungen und Isolationsschichten in modernen integrierten Schaltkreisen.

Vorteil: Hohe Filmqualität

Der konstante Ionenbeschuss während der Abscheidung führt zu einem dichteren, stabileren und qualitativ hochwertigeren Film im Vergleich zu dem, was typischerweise mit Standard-PECVD erreicht wird.

Nachteil: Prozesskomplexität und Kosten

HDP-CVD-Reaktoren sind deutlich komplexer und teurer als konventionelle CVD- oder PECVD-Systeme. Sie erfordern ausgeklügelte Stromquellen und Steuerungssysteme, um das Gleichgewicht zwischen Abscheidung und Sputtern zu managen.

Nachteil: Potenzial für Substratschäden

Der gleiche hochenergetische Ionenbeschuss, der eine überlegene Spaltfüllung ermöglicht, kann auch physische Schäden an den darunterliegenden Bauelementschichten verursachen, wenn der Prozess nicht sorgfältig kontrolliert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den geometrischen Einschränkungen und Leistungsanforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen, konformen Films auf einer flachen oder leicht geneigten Oberfläche liegt: Standard-PECVD oder sogar thermische CVD ist oft kostengünstiger und völlig ausreichend.

- Wenn Ihr Hauptaugenmerk auf dem Füllen tiefer, schmaler Gräben oder Vias ohne Hohlraumbildung liegt (Spaltfüllung mit hohem Aspektverhältnis): HDP-CVD ist die überlegene und oft notwendige Wahl, unerlässlich für die fortschrittliche Bauelementfertigung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Bauelemente oder Substrate liegt: Jede plasmabasierte Methode wie PECVD oder HDP-CVD ist der Hochtemperatur-konventionellen CVD bei weitem vorzuziehen.

Letztendlich erfordert die Wahl der richtigen Abscheidungstechnik eine Abstimmung der einzigartigen Fähigkeiten des Prozesses mit den spezifischen Material- und Strukturanforderungen Ihres Projekts.

Zusammenfassungstabelle:

| Merkmal | HDP-CVD | Standard-PECVD | Konventionelle CVD |

|---|---|---|---|

| Primärer Mechanismus | Gleichzeitige Abscheidung & Sputtern | Plasmaverstärkte Abscheidung | Thermische Energieabscheidung |

| Temperatur | Mäßig (200-400°C) | Niedrig bis Mäßig (200-400°C) | Hoch (>800°C) |

| Am besten geeignet für | Spaltfüllung mit hohem Aspektverhältnis, porenfreie Schichten | Konforme Beschichtungen auf hitzeempfindlichen Materialien | Einfache, gleichmäßige Beschichtungen auf robusten Substraten |

| Hauptvorteil | Überlegene Spaltfüllfähigkeit | Niedrigerer Temperaturprozess | Einfachheit und breite Materialkompatibilität |

| Komplexität/Kosten | Hoch | Mäßig | Niedrig bis Mäßig |

Bereit, porenfreie, hochwertige Dünnschichten für Ihre anspruchsvollsten Halbleiteranwendungen zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet die präzisen Werkzeuge, die für modernste Abscheidungsprozesse wie HDP-CVD benötigt werden. Unsere Expertise hilft Laboren, ihre Halbleiterfertigung für überlegene Spaltfüllung und Filmdichte zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Dünnschichtabscheidungsfähigkeiten verbessern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung