Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) ist ein industrieller Prozess, der zur Aufbringung von Hochleistungs-Dünnschichten auf eine Vielzahl von Produkten eingesetzt wird. Ihre Anwendungen reichen von der Beschichtung von Schneidwerkzeugen und medizinischen Implantaten über die Herstellung von Halbleiterbauelementen und Solarmodulen bis hin zur Schaffung dauerhafter dekorativer Oberflächen auf alltäglichen Beschlägen und Schmuck. PVD ist die Technologie der Wahl, wenn die Oberfläche eines Produkts grundlegend andere Eigenschaften als sein Grundmaterial aufweisen muss.

Der Kernwert von PVD liegt nicht in einer einzelnen Anwendung, sondern in seiner Fähigkeit, die Oberfläche eines Materials präzise zu gestalten. Es ermöglicht Herstellern, die Härte zu verbessern, die Reibung zu reduzieren oder optische und elektronische Eigenschaften zu verändern, ohne die Kernkomponente zu verändern.

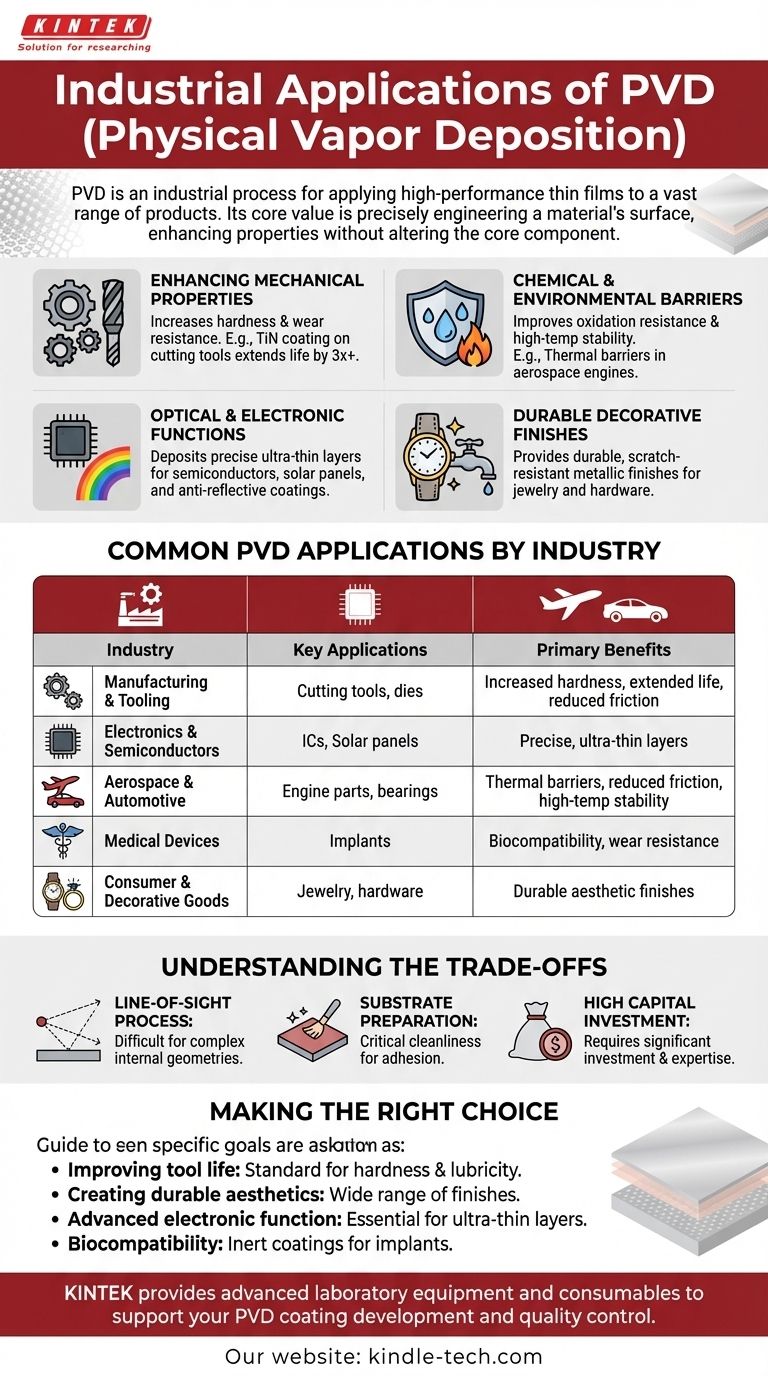

Warum PVD so weit verbreitet ist

Die Vielseitigkeit von PVD beruht auf seiner Fähigkeit, unterschiedliche technische Herausforderungen durch das Aufbringen einer mikrofeinen Schicht aus Spezialmaterial zu lösen. Diese Schicht wird zu einem integralen Bestandteil des Endprodukts und bietet Vorteile, die das Basismaterial allein nicht bieten kann.

Verbesserung der mechanischen Eigenschaften

PVD-Beschichtungen können die Härte und Verschleißfestigkeit der Oberfläche eines Bauteils dramatisch erhöhen. Dies ist entscheidend für Gegenstände, die intensiver physikalischer Beanspruchung ausgesetzt sind.

Ein Paradebeispiel ist die Beschichtung von Metallbearbeitungswerkzeugen wie Bohrern und Fräsern mit Materialien wie Titannitrid (TiN). Dies reduziert die Reibung, ermöglicht höhere Schnittgeschwindigkeiten und kann die Lebensdauer des Werkzeugs um das Dreifache oder mehr verlängern.

Bereitstellung chemischer und umweltbedingter Barrieren

PVD-Schichten können als Schutzschild wirken und das Substrat vor seiner Umgebung schützen. Dazu gehören die Verbesserung der Oxidationsbeständigkeit und die Gewährleistung der Stabilität bei hohen Temperaturen.

In der Luft- und Raumfahrtindustrie wird PVD verwendet, um thermische Barrierebeschichtungen auf Triebwerkskomponenten aufzubringen, die diese vor extremer Hitze und Abrieb schützen. Es erzeugt auch Diffusionsbarrieren, die das Vermischen verschiedener Materialschichten verhindern.

Erzielung spezifischer optischer und elektronischer Funktionen

Der Prozess ermöglicht die Abscheidung extrem dünner, reiner und gleichmäßiger Schichten, was für moderne Elektronik und Optik unerlässlich ist.

Diese Fähigkeit ist grundlegend für die Herstellung von Halbleiterbauelementen und Dünnschicht-Solarzellen. Sie wird auch zur Herstellung von Antireflexionsbeschichtungen auf Glas oder spezifischen reflektierenden Schichten für Spiegel und andere optische Komponenten verwendet.

Schaffung dauerhafter dekorativer Oberflächen

PVD bietet eine Möglichkeit, eine brillante metallische Oberfläche aufzubringen, die weitaus haltbarer ist als herkömmliche Beschichtungen. Die Beschichtung spiegelt die darunter liegende Oberflächentextur wider und sorgt für einen erstklassigen Glanz, ohne dass eine Nachbearbeitung erforderlich ist.

Aus diesem Grund ist PVD in Produkten wie Schmuck, Küchen- und Badarmaturen, Türgriffen und anderen Gegenständen, bei denen sowohl Ästhetik als auch Beständigkeit gegen Kratzer und Anlaufen entscheidend sind, allgegenwärtig.

Häufige PVD-Anwendungen nach Branche

Obwohl die Prinzipien universell sind, sind die spezifischen Anwendungen auf die einzigartigen Anforderungen jedes Sektors zugeschnitten.

Fertigung und Werkzeugbau

Die häufigste Anwendung ist bei Schneidwerkzeugen, Stanzwerkzeugen und Umformwerkzeugen. Das Ziel ist einfach: Erhöhung der Härte, Reduzierung der Reibung und Verlängerung der Lebensdauer.

Elektronik und Halbleiter

PVD ist unverzichtbar für die Abscheidung der leitenden und isolierenden Schichten, die zum Bau von integrierten Schaltkreisen, Transistoren und anderen mikroelektronischen Komponenten erforderlich sind.

Luft- und Raumfahrt und Automobilindustrie

Zusätzlich zu thermischen Barrieren werden PVD-Beschichtungen an Motorteilen und Lagern eingesetzt, um die Reibung zu reduzieren und die Effizienz und Langlebigkeit zu verbessern.

Medizinische Geräte

PVD erzeugt biokompatible Beschichtungen für medizinische Implantate wie künstliche Gelenke und Herzschrittmacher. Diese inerten Beschichtungen verhindern unerwünschte Reaktionen mit dem Körper und verbessern die Verschleißfestigkeit.

Konsum- und Dekorationsgüter

Diese breite Kategorie umfasst alles von Uhrengehäusen und Schmuck bis hin zu Armaturen und Leuchten. PVD bietet eine breite Palette metallischer Farben, die gegen Ausbleichen und Verschleiß beständig sind. Es wird auch für die dünne Aluminiumschicht in Lebensmittelverpackungen und Ballons verwendet.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für die korrekte Anwendung.

Es ist ein Sichtlinienprozess

Das verdampfte Beschichtungsmaterial bewegt sich in der Vakuumkammer geradlinig. Dies bedeutet, dass komplexe interne Geometrien oder verborgene Oberflächen ohne eine ausgeklügelte Teilerotation nur sehr schwer gleichmäßig beschichtet werden können.

Die Substratvorbereitung ist entscheidend

Der Erfolg der PVD-Beschichtung hängt stark von der Sauberkeit und Vorbereitung des Substrats ab. Jegliche Oberflächenkontamination beeinträchtigt die Haftung und Integrität der Schicht und führt zu einem Versagen.

Es erfordert hohe Kapitalinvestitionen

PVD-Beschichtungsanlagen arbeiten unter Hochvakuum und erfordern erhebliche Kapitalinvestitionen und technisches Fachwissen. Dies macht sie am besten für hochwertige oder großvolumige Produktionen geeignet, bei denen die Leistungsvorteile die Kosten rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für PVD sollte von dem spezifischen Leistungsergebnis abhängen, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Werkzeuglebensdauer und -leistung liegt: PVD-Beschichtungen sind der Industriestandard zur Verbesserung der Härte und Schmierfähigkeit von Schneid- und Umformwerkzeugen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer dauerhaften, hochwertigen Ästhetik liegt: PVD bietet eine breite Palette metallischer Oberflächen für Konsumgüter, die äußerst kratz- und anlaufbeständig sind.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen elektronischen oder optischen Funktionen liegt: PVD ist unerlässlich für die Abscheidung der präzisen, ultradünnen Schichten, die in Halbleitern, Sensoren und Solarmodulen benötigt werden.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität oder chemischer Beständigkeit liegt: PVD wird zur Herstellung inerter Barriereschichten für medizinische Implantate und Komponenten verwendet, die rauen Umgebungen ausgesetzt sind.

Letztendlich ist PVD das industrielle Werkzeug der Wahl, um die Oberfläche eines Materials grundlegend zu verbessern, um eine spezifische Leistungsanforderung zu erfüllen.

Zusammenfassungstabelle:

| Branche | Wichtige PVD-Anwendungen | Primäre Vorteile |

|---|---|---|

| Fertigung & Werkzeugbau | Schneidwerkzeuge, Bohrer, Gesenke | Erhöhte Härte, verlängerte Werkzeuglebensdauer, reduzierte Reibung |

| Elektronik & Halbleiter | Integrierte Schaltkreise, Solarmodule | Präzise, ultradünne leitende/isolierende Schichten |

| Luft- und Raumfahrt & Automobil | Motorkomponenten, Lager | Thermische Barrieren, reduzierte Reibung, Hochtemperaturstabilität |

| Medizinische Geräte | Implantate (Gelenke, Herzschrittmacher) | Biokompatibilität, Verschleißfestigkeit, Korrosionsschutz |

| Konsum- & Dekorationsgüter | Schmuck, Beschläge, Leuchten | Dauerhafte, kratzfeste ästhetische Oberflächen |

Bereit, die Leistung Ihres Produkts mit einer PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien spezialisiert, um Ihre PVD-Beschichtungsentwicklung und Qualitätskontrollprozesse zu unterstützen. Ob Sie Schneidwerkzeuge, medizinische Implantate oder Unterhaltungselektronik herstellen, unsere Lösungen können Ihnen helfen, die präzisen Oberflächeneigenschaften zu erzielen, die Sie benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihrer Anwendung zugute kommen kann. Lassen Sie uns eine bessere Oberfläche für Ihr Produkt entwickeln.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung