Das Schwebeschmelzen ist ein tiegelfreies metallurgisches Verfahren, das starke elektromagnetische Felder nutzt, um ein Metall in der Luft aufzuschweben und zu verflüssigen. Durch den vollständigen Verzicht auf Kontakt mit einem physischen Tiegel verhindert diese Technik Kontaminationen, die bei herkömmlichen Schmelzverfahren üblich sind, und ist somit unerlässlich für die Herstellung ultrareiner Metalle und Legierungen.

Der Kernzweck des Schwebeschmelzens ist die Erzielung einer außergewöhnlichen Materialreinheit. Es löst das grundlegende Problem der Kontamination, indem ein physischer Behälter durch ein präzise geformtes elektromagnetisches Feld ersetzt wird, das das Metall sowohl hält als auch erhitzt.

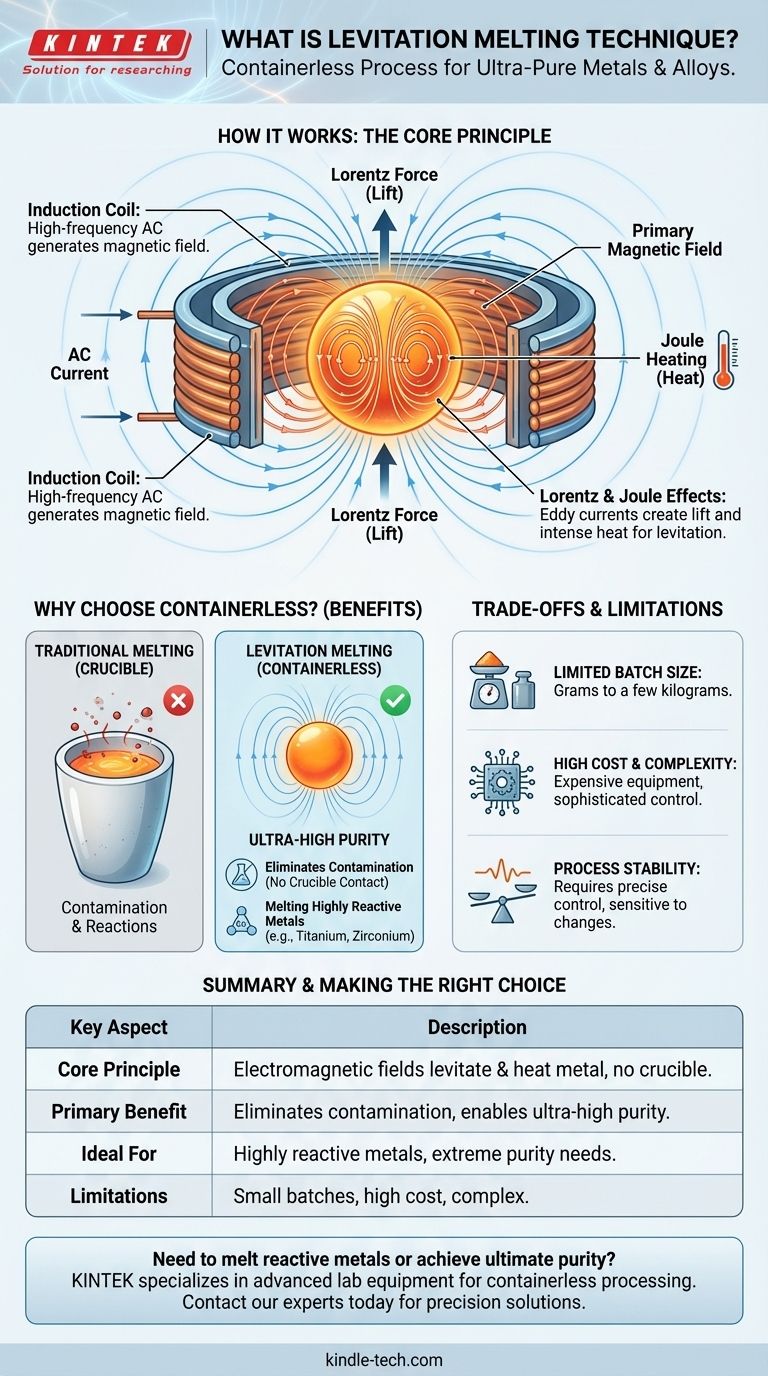

Das Kernprinzip: Wie das Schwebeschmelzen funktioniert

Das Schwebeschmelzen ist eine fortschrittliche Form der Induktionserwärmung, die gleichzeitig zwei unterschiedliche Effekte aus einer einzigen Quelle erzeugt: eine Hubkraft und intensive Wärme.

Die Rolle der Induktionsspule

Der Prozess beginnt mit einer speziell geformten, wassergekühlten Kupferwicklung. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet, der im Raum innerhalb und um sie herum ein starkes und sich schnell änderndes elektromagnetisches Feld erzeugt.

Erzeugung des Auftriebs (Die Lorentzkraft)

Erzeugung der Wärme (Joulesche Erwärmung)

Gleichzeitig stoßen die induzierten Wirbelströme beim Fließen durch das Metall auf elektrischen Widerstand. Dieser Widerstand wandelt elektrische Energie in thermische Energie um, ein Phänomen, das als Joulesche Erwärmung bezeichnet wird. Dieser Effekt ist stark genug, um das Metall schnell über seinen Schmelzpunkt zu erhitzen und den festen, schwebenden Barren in eine geschmolzene Kugel zu verwandeln, die im Raum schwebt.

Warum ein tiegelfreier Prozess gewählt werden sollte

Die Entscheidung für eine komplexe Technik wie das Schwebeschmelzen wird ausschließlich durch die Notwendigkeit bestimmt, Probleme zu lösen, die mit herkömmlichen tiegelbasierten Methoden nicht angegangen werden können.

Das Problem der Kontamination

Beim herkömmlichen Induktionsschmelzen wird das Metall in einem Behälter gehalten, typischerweise einem Keramik- oder Graphittiegel. Bei den extremen Temperaturen, die zum Schmelzen erforderlich sind, kann das hochreaktive geschmolzene Metall mit den Tiegelwänden reagieren und Verunreinigungen direkt in die Schmelze auslaugen.

Erreichen von ultrahoher Reinheit

Für missionskritische Anwendungen in der Luft- und Raumfahrt, Elektronik oder Medizintechnik können selbst winzige Verunreinigungen die Leistungseigenschaften eines Materials drastisch verändern. Das Schwebeschmelzen eliminiert den Tiegel und entfernt somit die Hauptquelle dieser Verunreinigungen und ermöglicht die Herstellung von Materialien mit beispielloser Reinheit.

Schmelzen hochreaktiver Metalle

Bestimmte Metalle, wie Titan und Zirkonium, sind im geschmolzenen Zustand so chemisch reaktiv, dass sie jedes bekannte Tiegelmaterial angreifen und zersetzen würden. Für diese Materialien ist das Schwebeschmelzen oft eine der wenigen praktikablen Methoden, um eine reine, homogene flüssige Phase zu erzeugen.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Schwebeschmelzen leistungsstark ist, handelt es sich um eine hochspezialisierte Technik mit spezifischen Einschränkungen, die sie für alle Anwendungen ungeeignet machen.

Begrenzte Chargengröße

Die Kraft der schwebenden Kraft ist begrenzt. Folglich eignet sich diese Methode nur zum Schmelzen kleiner Materialmengen, typischerweise höchstens von Gramm bis zu einigen Kilogramm. Sie ist nicht für die großtechnische industrielle Produktion konzipiert.

Hohe Kosten und Komplexität

Die Ausrüstung, die zur Erzeugung und präzisen Steuerung der starken, hochfrequenten elektromagnetischen Felder erforderlich ist, ist komplex und teuer. Sie erfordert hochentwickelte Stromversorgungen und Steuerungssysteme, was im Vergleich zur Standardofentechnologie eine erhebliche Investition darstellt.

Prozessstabilität

Die Aufrechterhaltung der stabilen Position und der gleichmäßigen Temperatur eines schwebenden geschmolzenen Tropfens kann schwierig sein. Der Prozess reagiert empfindlich auf Änderungen der Leistung, Frequenz und Form der geschmolzenen Masse und erfordert eine sorgfältige Überwachung und Steuerung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Schmelztechnik hängt vollständig von den endgültigen Anforderungen Ihres Projekts in Bezug auf Reinheit, Maßstab und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit liegt: Das Schwebeschmelzen ist die überlegene Wahl, da es grundsätzlich darauf ausgelegt ist, alle Quellen tiegelbasierter Kontamination zu eliminieren.

- Wenn Sie mit hochreaktiven oder feuerfesten Metallen arbeiten: Diese Technik ist oft die einzig praktikable Methode, um Materialien zu schmelzen, die sonst mit einem Tiegel reagieren würden.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion oder Kosteneffizienz liegt: Herkömmliches tiegelbasiertes Induktionsschmelzen oder andere Ofenverfahren sind weitaus praktikabler und wirtschaftlicher.

Indem Sie seine Prinzipien verstehen, können Sie erkennen, wann diese fortschrittliche, tiegelfreie Methode das entscheidende Werkzeug ist, das zur Erzielung außergewöhnlicher Materialeigenschaften benötigt wird.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Verwendet elektromagnetische Felder, um Metall schweben zu lassen und zu erhitzen, wodurch der Tiegelkontakt vermieden wird. |

| Hauptvorteil | Beseitigt Kontaminationen und ermöglicht ultrahochreine Metalle und Legierungen. |

| Ideal für | Schmelzen hochreaktiver Metalle (z. B. Titan) und Anwendungen, die extreme Reinheit erfordern. |

| Einschränkungen | Begrenzte Chargengröße; hohe Ausrüstungskosten und Komplexität. |

Müssen Sie reaktive Metalle schmelzen oder ultimative Reinheit erreichen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Lösungen für tiegelfreie Prozesse. Unsere Expertise kann Ihnen helfen, die richtige Technologie auszuwählen, um Ihre spezifischen materialwissenschaftlichen Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschung und Entwicklung mit präzisen Laborlösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist das Funktionsprinzip der Induktion? Direkte, berührungslose Hitze nutzen

- Was sind die strukturellen Vorteile eines VIDP-Ofens? Hochreines Schmelzen mit überlegener Effizienz erzielen

- Wie erzeugt ein Induktionsofen mit Stahlkern Wärme zum Schmelzen von Kupferlegierungen? Effizienz und Prinzipien

- Wie wählt man einen Induktionsofen aus? Ein Leitfaden zur Abstimmung von Kapazität, Leistung und Frequenz

- Wie wird Stahl im Induktionsofen hergestellt? Meistern Sie die Kunst des hochreinen Metallschmelzens

- Was sind die Anwendungen von kernlosen Induktionsöfen? Sauberes, präzises Metallschmelzen freischalten

- Was ist die Funktion eines Induktionsschmelzofens bei der Titanrückgewinnung aus Rotschlamm? Leitfaden zur Hochtemperaturtrennung

- Wie heiß wird ein Induktionserhitzer? Erreichen Sie präzise Temperaturen von 100°C bis 3000°C