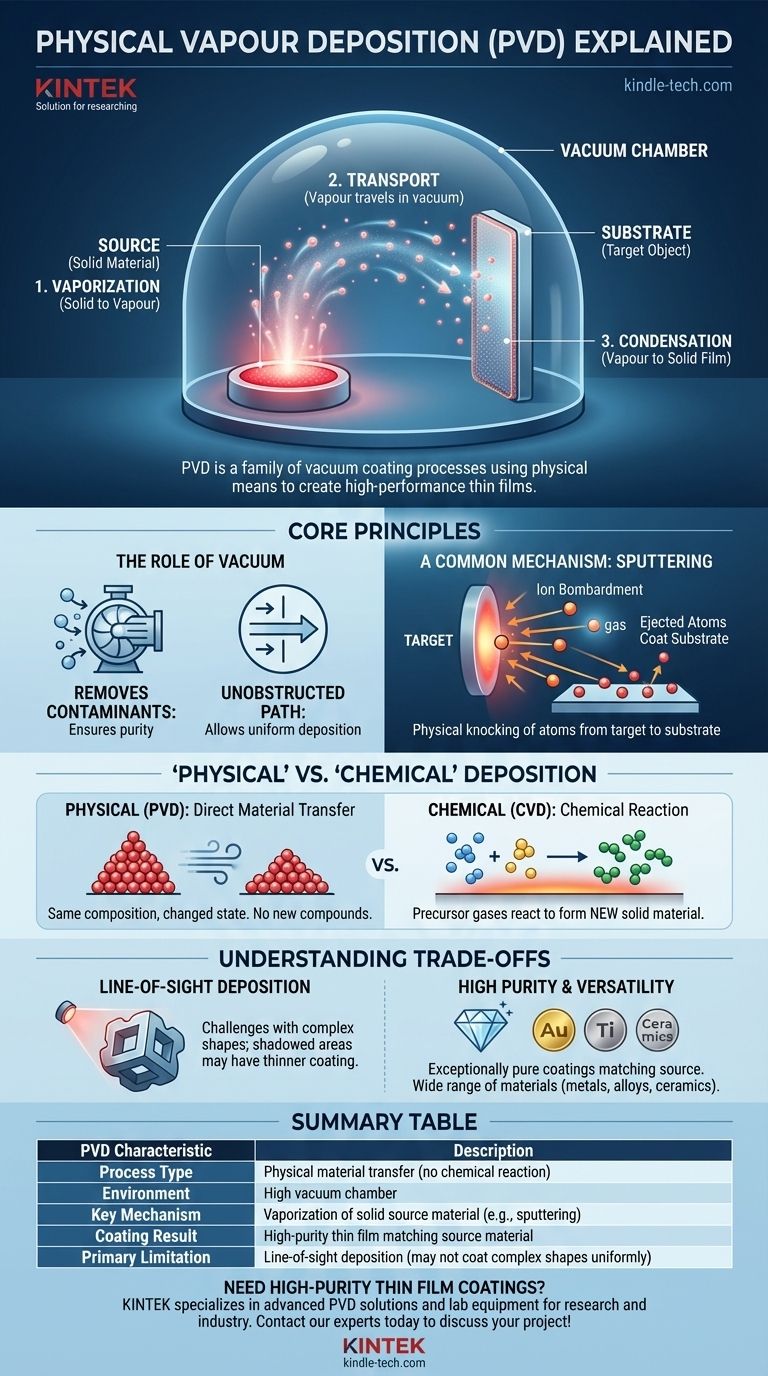

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) eine Familie von Beschichtungsverfahren, die in einer Vakuumkammer durchgeführt werden. Diese Techniken verwenden rein physikalische Mittel – wie Erhitzen oder Teilchenbeschuss –, um ein festes Ausgangsmaterial in einen Dampf umzuwandeln, der dann zu einem Zielobjekt (dem Substrat) gelangt und dort als hochleistungsfähige Dünnschicht kondensiert.

Das entscheidende Merkmal der PVD ist, dass es sich um einen physikalischen Transferprozess handelt. Er bewegt ein Material von einer Quelle zu einer Oberfläche, ohne eine chemische Reaktion auszulösen, wodurch sichergestellt wird, dass die abgeschiedene Schicht die grundlegenden Eigenschaften des ursprünglichen Materials beibehält.

Wie PVD tatsächlich funktioniert

Im Kern ist PVD ein dreistufiger Prozess, der in einer streng kontrollierten Umgebung mit niedrigem Druck abläuft. Das Verständnis dieser Abfolge verdeutlicht, wie präzise und hochwertige Beschichtungen erzielt werden.

Das Kernprinzip: Von fest zu gasförmig zu fest

Alle PVD-Prozesse beinhalten die Umwandlung eines festen Materials in eine gasförmige Dampfphase und dann zurück in eine feste Dünnschicht. Dies geschieht durch physikalische Energiezufuhr zum Ausgangsmaterial, bis seine Atome oder Moleküle von seiner Oberfläche freigesetzt werden.

Einmal verdampft, bewegen sich diese Partikel durch die Vakuumkammer und landen auf dem Substrat. Beim Kontakt mit dem kühleren Substrat kondensiert der Dampf, verfestigt sich und bildet eine dünne, gleichmäßige Schicht.

Die Rolle des Vakuums

Der gesamte Prozess wird aus zwei entscheidenden Gründen im Vakuum durchgeführt. Erstens werden Luft und andere Verunreinigungen entfernt, die mit dem Dampf reagieren und die Reinheit der endgültigen Beschichtung beeinträchtigen könnten.

Zweitens schafft das Vakuum einen klaren, ungehinderten Weg. Dies ermöglicht es den verdampften Atomen, sich geradlinig von der Quelle zum Substrat zu bewegen, ohne mit Luftmolekülen zu kollidieren, was sie streuen und eine gleichmäßige Beschichtung verhindern würde.

Ein gängiger Mechanismus: Sputtern

Eine der gebräuchlichsten PVD-Methoden ist das Sputtern (Kathodenzerstäubung). Dies ist ein rein physikalischer Mechanismus, bei dem ein festes Ausgangsmaterial, das sogenannte „Target“, mit hochenergetischen Ionen (typischerweise von einem Inertgas wie Argon) beschossen wird.

Diese energiereichen Kollisionen wirken wie ein mikroskopischer Sandstrahler und schlagen physikalisch Atome von der Oberfläche des Targets ab. Diese ausgestoßenen Atome bewegen sich dann durch das Vakuum und lagern sich auf dem Substrat ab, wodurch der gewünschte Film entsteht.

Das definierende Merkmal: „Physikalisch“ vs. „Chemisch“

Der Begriff „physikalisch“ in PVD ist nicht willkürlich; er bildet einen scharfen Kontrast zu einer anderen wichtigen Abscheidungsfamilie, der chemischen Gasphasenabscheidung (CVD). Diese Unterscheidung ist grundlegend für das Verständnis ihrer Anwendungen und Einschränkungen.

Was „Physikalisch“ wirklich bedeutet

Bei der PVD existiert das Material der Beschichtung bereits in seiner endgültigen chemischen Form in der festen Quelle. Der Prozess ändert lediglich seinen Zustand von fest zu gasförmig und wieder zurück zu fest. Es werden keine neuen Verbindungen auf der Oberfläche des Substrats gebildet.

Man kann es sich vorstellen, als würde man Sand mit einem Windstoß von einem Haufen zum anderen bewegen. Die Zusammensetzung des Sandes ändert sich während seiner Reise nicht.

Der Kontrast zur chemischen Gasphasenabscheidung (CVD)

CVD hingegen beinhaltet die Einführung von Vorläufergasen in eine Kammer. Diese Gase unterliegen einer chemischen Reaktion direkt auf der heißen Oberfläche des Substrats und bilden ein völlig neues festes Material als Beschichtung.

Während CVD hervorragende Eigenschaften bieten kann, wie die Fähigkeit, komplexe Formen gleichmäßig zu beschichten („Wrap-around“), macht ihre Abhängigkeit von chemischen Reaktionen sie zu einem grundlegend anderen Prozess als der direkte Materialtransfer der PVD.

Die Kompromisse verstehen

Wie jeder technische Prozess hat PVD inhärente Eigenschaften, die es für einige Anwendungen ideal und für andere weniger geeignet machen. Ihre physikalische Natur bestimmt ihre primären Stärken und Schwächen.

Sichtlinienabscheidung

Da das verdampfte Material geradlinig von der Quelle zum Substrat wandert, wird PVD oft als Sichtlinienprozess betrachtet. Bereiche eines komplexen Objekts, die von der Quelle „beschattet“ werden, erhalten möglicherweise eine dünnere oder gar keine Beschichtung.

Dies bedeutet, dass das Erreichen einer perfekt gleichmäßigen Beschichtung auf komplizierten 3D-Formen eine Herausforderung sein kann und eine Rotation des Substrats oder die Verwendung mehrerer Abscheidungsquellen erfordern kann.

Hohe Reinheit und Materialvielfalt

Die Vakuumumgebung und das Fehlen chemischer Reaktionen bedeuten, dass PVD-Beschichtungen außergewöhnlich rein sein können. Der endgültige Film ist ein direktes Abbild des Ausgangsmaterials.

Dies bedeutet auch, dass PVD zur Abscheidung einer Vielzahl von Materialien, einschließlich Metallen, Legierungen und bestimmten Keramiken, verwendet werden kann, ohne deren Zusammensetzung zu verändern.

Wie Sie dies auf Ihr Projekt anwenden können

Das Verständnis der Kernprinzipien der PVD ermöglicht es Ihnen, festzustellen, ob es der richtige Ansatz für Ihr spezifisches materialwissenschaftliches oder technisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochreinen Beschichtung aus einem bestimmten Material liegt: PVD ist eine direkte und zuverlässige Methode, um genau dieses Material von einer Quelle auf Ihr Substrat zu übertragen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine komplexe, nicht-flache Form mit perfekter Gleichmäßigkeit zu beschichten: Beachten Sie die Sichtliniennatur der PVD und prüfen Sie, ob die Geometrie Ihres Teils kompatibel ist oder ob eine Alternative wie CVD besser geeignet wäre.

- Wenn Ihr Hauptaugenmerk darauf liegt, hohe Temperaturen zu vermeiden: Viele PVD-Prozesse können bei relativ niedrigen Temperaturen durchgeführt werden, wodurch sie für die Beschichtung wärmeempfindlicher Substrate geeignet sind.

Letztendlich ist die physikalische Gasphasenabscheidung ein leistungsstarkes Werkzeug zur Oberflächengestaltung auf atomarer Ebene, das Hochleistungsfilme für unzählige fortschrittliche Anwendungen erzeugt.

Zusammenfassungstabelle:

| PVD-Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Physikalischer Materialtransfer (keine chemische Reaktion) |

| Umgebung | Hochvakuumkammer |

| Schlüsselmechanismus | Verdampfung von festem Ausgangsmaterial (z.B. Sputtern) |

| Beschichtungsergebnis | Hochreine Dünnschicht, die dem Ausgangsmaterial entspricht |

| Hauptbeschränkung | Sichtlinienabscheidung (beschichtet komplexe Formen möglicherweise nicht gleichmäßig) |

Benötigen Sie hochreine Dünnschichtbeschichtungen für Ihre Laboranwendungen? KINTEK ist spezialisiert auf fortschrittliche PVD-Lösungen und Laborgeräte und liefert präzise Materialabscheidung für Forschung und Industrie. Unsere Expertise stellt sicher, dass Ihre Substrate genau die Beschichtungseigenschaften erhalten, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Systeme die Leistung und Zuverlässigkeit Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist der Einfluss der Sintertemperatur auf die Mikrostruktur? Die Beherrschung des Kompromisses zwischen Dichte und Korngröße

- Warum wird ein Plasma-Lichtbogen-Umschmelzofen für die Behandlung von Titansalzgemischen in JTS benötigt? Erzielung reiner Titingots

- Was ist die Funktion einer doppelwandigen wassergekühlten Edelstahkammer? Schlüssel zur Herstellung von ultrafeinem Magnesiumpulver

- Was bewirkt der Glühprozess bei den Materialeigenschaften? Weichere, duktilere Materialien erzielen

- Wie oft kann Metall wärmebehandelt werden? Die Grenzen der Materialintegrität verstehen

- Was ist Pulversintern? Ein Leitfaden zur effizienten Herstellung von Hochleistungsteilen

- Wie funktioniert das Lichtbogenschmelzen? Ein Leitfaden zur Herstellung hochreiner Metalle und Legierungen

- Welche Anwendungen gibt es für Widerstandsöfen? Präzisionserhitzung für Metallbearbeitung & mehr