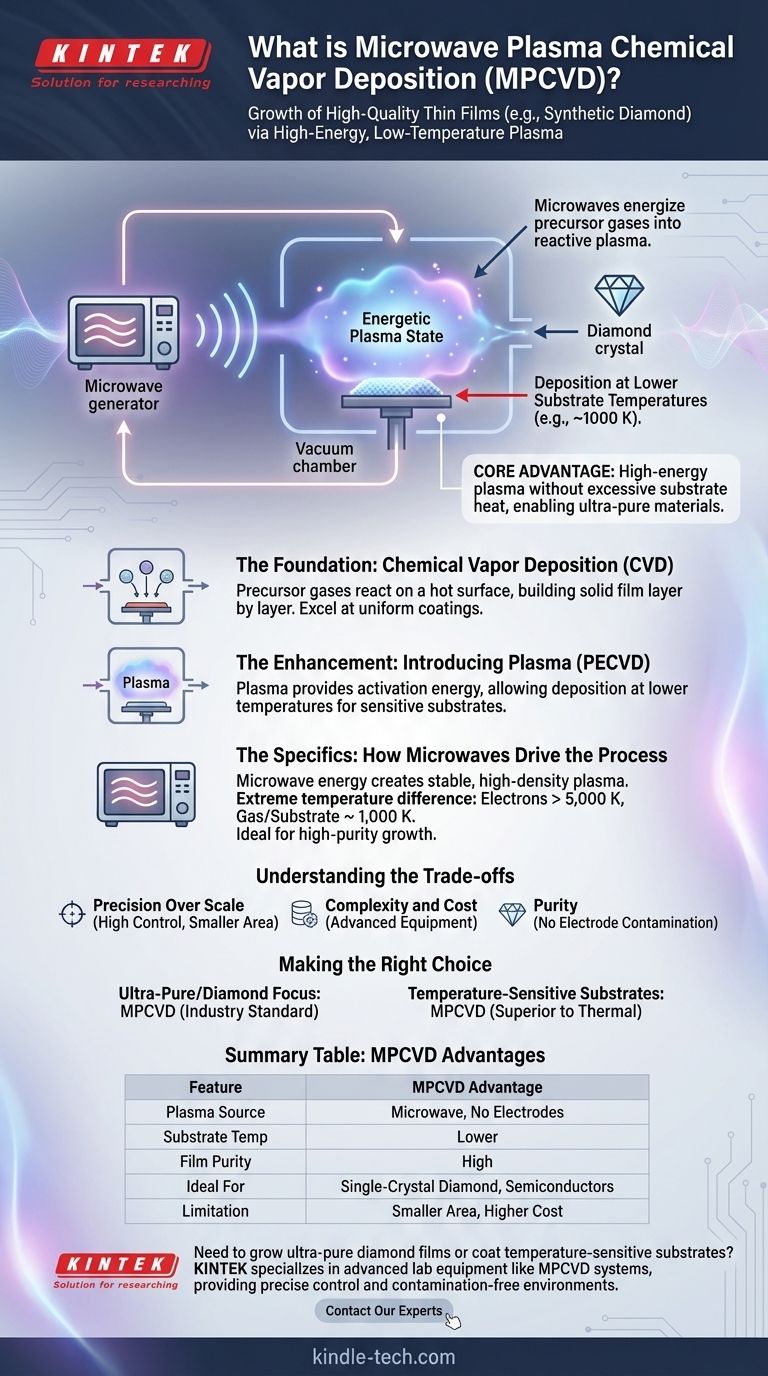

Im Wesentlichen ist die mikrowellenplasmagestützte chemische Gasphasenabscheidung (MPCVD) ein hochspezialisiertes Verfahren, das zur Herstellung hochwertiger dünner Schichten, insbesondere synthetischer Diamanten, eingesetzt wird. Dabei wird Mikrowenstrahlung verwendet, um Vorläufergase in einer Vakuumkammer in einen Plasmazustand zu versetzen, wodurch die ideale chemische Umgebung geschaffen wird, in der sich Atome auf einem Substrat zu einem kristallinen Film anordnen können.

Der Hauptvorteil von MPCVD liegt in seiner Fähigkeit, ein energiereiches, reaktives Plasma zu erzeugen, ohne dass übermäßig hohe Substrattemperaturen erforderlich sind. Diese einzigartige Kombination ermöglicht die Abscheidung ultrareiner Materialien, die mit anderen Methoden schwer oder gar nicht herzustellen sind.

Die Grundlage: Verständnis der chemischen Gasphasenabscheidung (CVD)

Um MPCVD zu verstehen, müssen wir zunächst seine zugrunde liegende Technologie, die chemische Gasphasenabscheidung (CVD), verstehen.

Das Kernprinzip von CVD

Im Grunde ist CVD ein Prozess, bei dem ein Substrat (das Werkstück) in einer Reaktionskammer platziert wird. Anschließend werden flüchtige chemische Gase, sogenannte Vorläuferstoffe, in die Kammer eingeleitet.

Diese Gase reagieren oder zersetzen sich auf der heißen Oberfläche des Substrats, wodurch eine feste Materialablagerung zurückbleibt. Dies baut sich Schicht für Schicht auf und bildet einen dünnen, festen Film.

Wesentliche Vorteile von CVD

CVD wird häufig eingesetzt, da es sich hervorragend zur Erzeugung gleichmäßiger Beschichtungen eignet, selbst auf komplexen, nicht ebenen Oberflächen. Dies überwindet die „Sichtlinien“-Beschränkung anderer Methoden wie der physikalischen Gasphasenabscheidung (PVD).

Es ist auch eine wirtschaftlich effiziente Methode zur Herstellung dicker, haltbarer Beschichtungen für Anwendungen, die von Elektronik und Solarzellen bis hin zu korrosionsbeständigen Schneidwerkzeugen reichen.

Die Verbesserung: Einführung von Plasma

MPCVD ist eine Form der plasmaverstärkten chemischen Gasphasenabscheidung (PECVD). Die Einführung von Plasma verändert den Prozess grundlegend.

Welche Rolle spielt Plasma?

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, das so stark angeregt wurde, dass seine Atome in eine Mischung aus Elektronen, Ionen und hochreaktiven molekularen Fragmenten, den sogenannten Radikalen, zerfallen sind.

Bei CVD liefert dieses Plasma die Energie, die zur Initiierung der chemischen Reaktionen erforderlich ist. Anstatt sich ausschließlich auf Wärme zu verlassen, dissoziiert das energiereiche Plasma die Vorläufergase weitaus effizienter.

Der Vorteil niedrigerer Temperaturen

Da das Plasma die Aktivierungsenergie liefert, muss das Substrat selbst nicht auf extreme Temperaturen erhitzt werden.

Dies ist ein entscheidender Vorteil. Es ermöglicht die Abscheidung hochwertiger Filme auf einer breiteren Palette von Materialien, einschließlich solcher, die durch herkömmliche Hochtemperatur-Thermoverfahren beschädigt oder geschmolzen würden.

Die Besonderheiten: Wie Mikrowellen den Prozess steuern

Das „Mikrowellen“ in MPCVD bezieht sich auf die spezifische Energiequelle, die zur Erzeugung und Aufrechterhaltung des Plasmas verwendet wird.

Erzeugung des Plasmas

In einem MPCVD-System wird Mikrowenstrahlung (ähnlich der in einem Mikrowellenherd, jedoch viel leistungsstärker und fokussierter) in die Kammer geleitet. Diese Energie wird von den Vorläufergasen absorbiert, wodurch Elektronen von den Atomen abgespalten werden und ein stabiles, hochdichtes Plasma entsteht.

Eine einzigartige Umgebung mit hoher Energie und niedriger Temperatur

Das markanteste Merkmal von MPCVD ist der extreme Temperaturunterschied, den es erzeugt. Die freien Elektronen im Plasma können Temperaturen von über 5.000 K erreichen, während die Gesamtgas- und Substrattemperatur viel niedriger bleibt, oft um 1.000 K.

Dies schafft eine hochreaktive Umgebung, die mit den spezifischen chemischen Spezies gefüllt ist, die für das Wachstum erforderlich sind (wie Kohlenstoff und atomarer Wasserstoff für die Diamantsynthese), ohne übermäßige, schädliche Wärme auf das Substrat zu übertragen. Deshalb ist MPCVD die führende Methode für das Wachstum hochreiner Einkristalldiamanten.

Die Abwägungen verstehen

Obwohl MPCVD leistungsstark ist, ist es keine universelle Lösung. Es ist ein spezialisiertes Werkzeug mit spezifischen Vorteilen und Einschränkungen.

Präzision vor Maßstab

MPCVD-Systeme sind auf hohe Kontrolle und Reinheit ausgelegt, nicht unbedingt auf Massenproduktion. Die Abscheidefläche ist oft kleiner als bei großvolumigen thermischen CVD-Reaktoren, was sie für hochwertige Anwendungen und weniger für großflächige Standardbeschichtungen geeignet macht.

Komplexität und Kosten

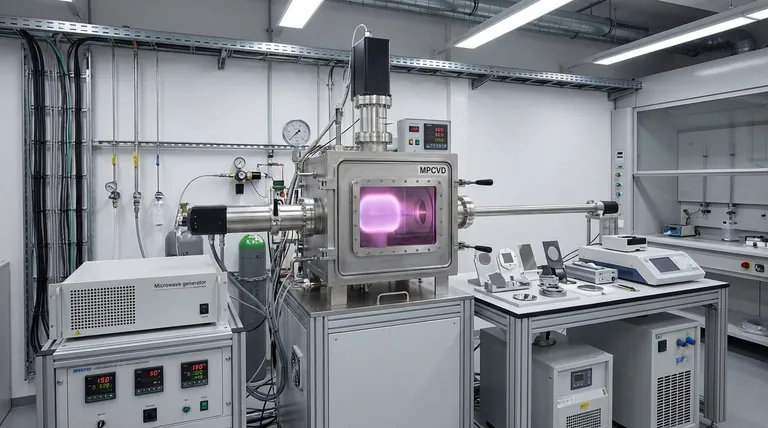

Die für MPCVD erforderliche Ausrüstung – einschließlich des Mikrowengenerators, der Vakuumkammer und der Steuerungssysteme – ist komplex und verursacht höhere Investitionskosten als einfachere Methoden wie die Heißdraht-CVD (HFCVD) oder die thermische CVD.

Reinheit vs. Kontamination

Ein wesentlicher Vorteil von MPCVD gegenüber Methoden wie HFCVD ist die Reinheit. Da das Plasma ohne Elektroden oder Filamente in der Kammer erzeugt wird, wird das Risiko von Kontaminationen durch die Ausrüstung selbst, die in den Film gelangen könnten, praktisch eliminiert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheideverfahrens erfordert die Abstimmung der Stärken der Technologie mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf ultrareinen Einkristallfilmen wie Edelstein-Diamanten oder Hochleistungshalbleitern liegt: MPCVD ist aufgrund seiner sauberen, hochkontrollierten und energetischen Plasmaumgebung der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Jedes PECVD-Verfahren, einschließlich MPCVD, ist thermischen Hochtemperaturverfahren überlegen.

- Wenn Ihr Hauptaugenmerk auf wirtschaftlichen, großflächigen Industrie-Beschichtungen liegt, bei denen höchste Reinheit nicht oberste Priorität hat: Traditionelle thermische CVD oder andere groß angelegte PECVD-Systeme können die kostengünstigere Wahl sein.

Letztendlich ist das Verständnis der Rolle der Energiequelle – sei es thermisch, filamentbasiert oder mikrowellengesteuert – der Schlüssel zur Auswahl der idealen Abscheidungstechnologie für Ihr Material.

Zusammenfassungstabelle:

| Merkmal | MPCVD Vorteil |

|---|---|

| Plasmaquelle | Mikrowenenergie, keine internen Elektroden |

| Substrattemperatur | Niedriger (ermöglicht Beschichtung empfindlicher Materialien) |

| Filmreinheit | Hoch (keine Filamentkontamination) |

| Ideal für | Einkristalldiamanten, hochreine Halbleiter |

| Einschränkung | Kleinere Abscheidefläche, höhere Ausrüstungskosten |

Müssen Sie ultrareine Diamantfilme züchten oder temperaturempfindliche Substrate beschichten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte wie MPCVD-Systeme und bietet die präzise Kontrolle und die kontaminationsfreie Umgebung, die für die Abscheidung hochwertiger Materialien unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion