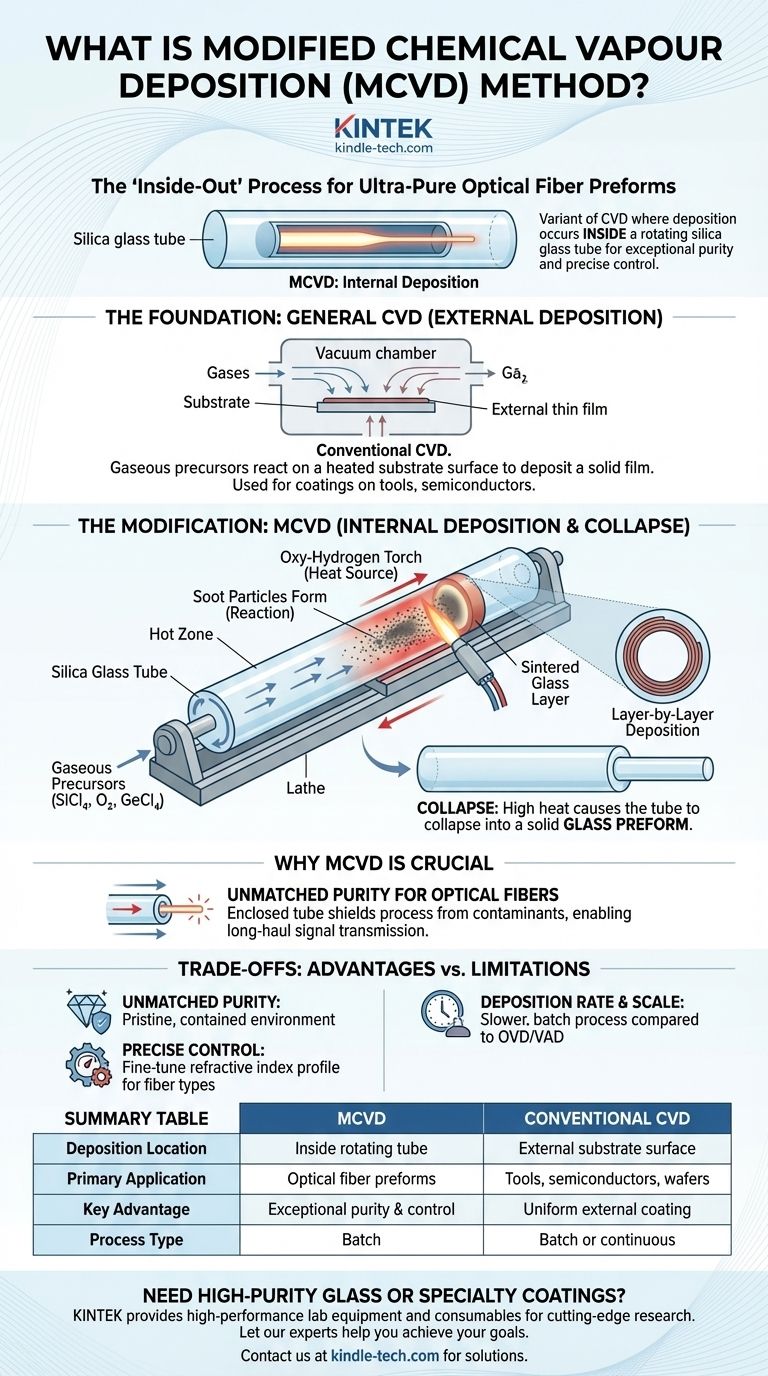

Die modifizierte chemische Gasphasenabscheidung (MCVD) ist ein hochspezialisiertes Herstellungsverfahren, das zur Herstellung der ultrareinen Glas-Preforms verwendet wird, aus denen optische Fasern gezogen werden. Es ist eine Variante der chemischen Gasphasenabscheidung (CVD), bei der die Abscheidung des Materials innerhalb eines rotierenden Quarzglasrohrs stattfindet, anstatt auf einer externen Oberfläche. Dieser "Inside-Out"-Ansatz ist die entscheidende Modifikation, die eine außergewöhnliche Reinheit und präzise Kontrolle über die Materialzusammensetzung ermöglicht, was für moderne Telekommunikation von entscheidender Bedeutung ist.

Das zentrale Konzept ist, dass MCVD die Herstellung revolutionierte, indem die chemische Reaktion in eine geschlossene, makellose Umgebung verlagert wurde. Diese einzige Änderung – vom externen Beschichten eines Objekts zum internen Aufbau von Material innerhalb eines Rohrs – war der Durchbruch, der die Schaffung verlustarmer Glasfasern ermöglichte und das physische Rückgrat des Internets bildete.

Die Grundlage: Allgemeines CVD verstehen

Um zu verstehen, was MCVD einzigartig macht, müssen wir zunächst die grundlegenden Prinzipien der chemischen Gasphasenabscheidung (CVD) verstehen, auf denen sie aufbaut.

Was ist chemische Gasphasenabscheidung?

Die chemische Gasphasenabscheidung ist ein Verfahren, das verwendet wird, um einen dünnen, festen Film auf ein Substrat (ein Werkstück) aufzubringen. Dies geschieht nicht durch Sprühen einer Flüssigkeit oder Schmelzen eines Feststoffs, sondern durch eine chemische Reaktion, die im gasförmigen Zustand stattfindet.

Der Kernmechanismus

Der Prozess findet in einer Reaktionskammer statt, oft unter Vakuum. Gasförmige chemische Vorläufer – flüchtige Moleküle, die die abzuscheidenden Atome enthalten – werden in die Kammer eingeführt. Das Substrat wird erhitzt, und wenn die Vorläufergase mit dieser heißen Oberfläche in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen das gewünschte feste Material als dünnen Film, der an die Oberfläche gebunden ist.

Häufige Anwendungen

Allgemeines CVD ist ein Arbeitspferd in vielen Branchen. Es wird verwendet, um harte, korrosionsbeständige Beschichtungen auf Schneidwerkzeugen abzuscheiden, dünne Filme für Halbleiter und Elektronik zu züchten und photovoltaische Schichten für Dünnschichtsolarzellen zu erzeugen.

Die "Modifikation": Wie MCVD das Spiel verändert

MCVD übernimmt die Prinzipien von CVD und passt sie an eine sehr spezifische und anspruchsvolle Anwendung an: die Herstellung des Kerns einer optischen Faser.

Vom externen zum internen Abscheiden

Im Gegensatz zur konventionellen CVD, die die Außenseite eines Objekts beschichtet, scheidet MCVD Material an der Innenwand eines hochreinen Quarzrohrs ab. Dieses Rohr wird auf einer Drehmaschine montiert und kontinuierlich gedreht, um Gleichmäßigkeit zu gewährleisten.

Der schrittweise MCVD-Prozess

-

Reaktion: Eine präzise Mischung gasförmiger Vorläufer, typischerweise Siliziumtetrachlorid (SiCl₄) und Sauerstoff (O₂), wird durch das Innere des rotierenden Rohrs geleitet. Dotierstoffe wie Germaniumtetrachlorid (GeCl₄) werden hinzugefügt, um den Brechungsindex zu steuern.

-

Abscheidung: Eine Wärmequelle, normalerweise ein Oxy-Wasserstoffbrenner, fährt von außen entlang des Rohrs. Die intensive Hitze erzeugt eine lokalisierte Heißzone, die die Gase im Inneren zur Reaktion bringt und mikroskopisch kleine Glaspartikel (Ruß) bildet.

-

Sintern: Diese Rußpartikel werden an der Innenwand des Rohrs direkt stromabwärts der sich bewegenden Heißzone abgelagert. Während der Brenner seinen Durchgang fortsetzt, erhitzt er diese neu abgelagerte Rußschicht und verschmilzt oder sintert sie zu einer festen, transparenten Glasschicht.

-

Kollaps: Dieser Prozess wird Dutzende oder sogar Hunderte Male wiederholt, wobei Schicht für Schicht aufgebaut wird, um die gewünschte Kern- und Mantelstruktur zu erzeugen. Schließlich wird die Hitze erheblich erhöht, wodurch das erweichte Rohr unter Oberflächenspannung nach innen zu einem massiven Glasstab, einem sogenannten Preform, kollabiert.

Warum diese Methode für Glasfasern entscheidend ist

Der durch MCVD erzeugte Preform ist eine vergrößerte Version der endgültigen optischen Faser. Die außergewöhnliche Reinheit, die durch die Durchführung der Reaktion in einem versiegelten Rohr erreicht wird, ermöglicht es Lichtsignalen, kilometerweit mit minimalem Signalverlust zu reisen.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Das spezifische Design von MCVD bringt starke Vorteile, aber auch inhärente Einschränkungen mit sich.

Vorteil: Unübertroffene Reinheit

Das geschlossene Rohr fungiert als eigene makellose Reaktionskammer und schützt den Abscheidungsprozess vor Umweltschadstoffen wie Staub oder Wasserdampf. Dies ist der Hauptgrund, warum MCVD Glas produziert, das rein genug für Langstrecken-Glasfasern ist.

Vorteil: Präzise Zusammensetzungskontrolle

Durch die minutiöse Anpassung der Gasmischung für jeden Durchgang des Brenners können Hersteller ein hochpräzises Brechungsindexprofil erstellen. Diese Kontrolle ist entscheidend für die Entwicklung verschiedener Fasertypen, wie Einmoden- oder Mehrmodenfasern, für spezifische Anwendungen.

Einschränkung: Abscheidungsrate und Maßstab

MCVD ist ein Batch-Prozess und relativ langsam im Vergleich zu später entwickelten alternativen Methoden wie der externen Gasphasenabscheidung (OVD) und der axialen Gasphasenabscheidung (VAD). Diese anderen Methoden wurden entwickelt, um größere Preforms mit einer schnelleren Rate zu produzieren, erfordern aber oft einen separaten Sinterschritt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen MCVD und anderen Abscheidungsmethoden wird ausschließlich durch die erforderliche Reinheit und Struktur des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von ultrareinem Glas für optische Fasern oder spezielle Laserkomponenten liegt: MCVD ist die Referenztechnologie aufgrund ihrer unübertroffenen Reinheit und präzisen Kontrolle über das Brechungsindexprofil.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Objekts wie eines Werkzeugs oder eines Halbleiterwafers liegt: Ein konventioneller externer CVD-Prozess ist die geeignete Wahl, da er darauf ausgelegt ist, externe Oberflächen gleichmäßig zu beschichten.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Glasfaser-Preforms liegt: Sie könnten alternative Methoden wie OVD oder VAD in Betracht ziehen, die höhere Abscheidungsraten für die Massenproduktion bieten können.

Das Verständnis des grundlegenden Unterschieds zwischen interner und externer Abscheidung ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihr materialwissenschaftliches Ziel.

Zusammenfassungstabelle:

| Merkmal | MCVD | Konventionelle CVD |

|---|---|---|

| Abscheidungsort | Im Inneren eines rotierenden Quarzrohrs | Auf der äußeren Oberfläche eines Substrats |

| Primäre Anwendung | Herstellung von ultrareinen Glasfaser-Preforms | Beschichtung von Werkzeugen, Halbleitern und Wafern |

| Hauptvorteil | Außergewöhnliche Reinheit und präzise Zusammensetzungskontrolle | Gleichmäßige Beschichtung komplexer externer 3D-Formen |

| Prozesstyp | Batch-Prozess | Kann Batch oder kontinuierlich sein |

Benötigen Sie die Entwicklung von hochreinem Glas oder Spezialbeschichtungen?

Die präzise Kontrolle und unübertroffene Reinheit des MCVD-Verfahrens sind entscheidend für fortschrittliche Materialien. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die für Spitzenforschung und -entwicklung in Bereichen wie Glasfasertechnik und Materialwissenschaft benötigt werden.

Lassen Sie sich von unseren Experten bei der Erreichung Ihrer Ziele unterstützen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie heiß kann eine Metalloberfläche in der Sonne werden? Die überraschende Wissenschaft hinter extremer Hitze

- Welche Sicherheitsbedenken gibt es bei Nanomaterialien? Die einzigartigen Risiken von Nanomaterialien meistern

- Welcher Temperaturbereich gilt für die Kalzinierung? Den Prozess von 800°C bis 1300°C meistern

- Welche Vorteile bietet ein Drehrohrofen? Erzielen Sie überragende Homogenität & Effizienz für Pulver & Granulate

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung