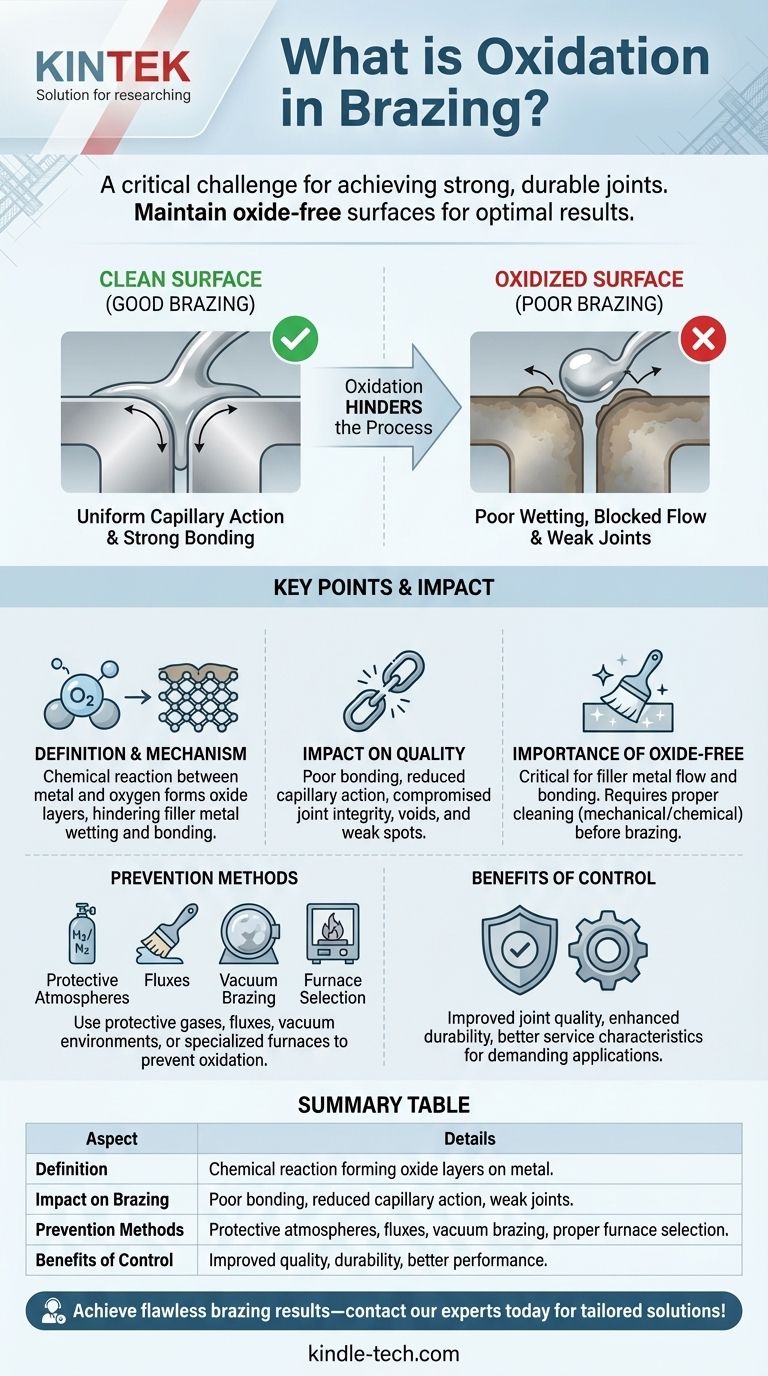

Hartlöten ist ein Metallverbindungsverfahren, bei dem ein Zusatzwerkstoff geschmolzen und durch Kapillarwirkung zwischen zwei oder mehr eng anliegenden Teilen verteilt wird. Eine der größten Herausforderungen beim Hartlöten ist die Oxidation, die auftritt, wenn die Metalloberflächen mit Sauerstoff reagieren und Oxidschichten bilden. Diese Oxidschichten können den Hartlötprozess erheblich behindern, indem sie verhindern, dass der Zusatzwerkstoff richtig bindet oder über die Oberflächen fließt. Um eine starke und dauerhafte Hartlötverbindung zu erzielen, ist es unerlässlich, oxidfreie Oberflächen zu erhalten. Dies kann durch ordnungsgemäße Reinigung, die Verwendung von Schutzatmosphären (wie Wasserstoff) und die Auswahl geeigneter Ofentypen erreicht werden. Das Verständnis und die Kontrolle der Oxidation sind entscheidend, um die Integrität und Leistung von hartgelöteten Bauteilen zu gewährleisten.

Erläuterte Kernpunkte:

-

Definition von Oxidation beim Hartlöten

- Oxidation bezieht sich auf die chemische Reaktion zwischen Metalloberflächen und Sauerstoff, die zur Bildung von Oxidschichten führt.

- Beim Hartlöten können diese Oxidschichten verhindern, dass der Zusatzwerkstoff effektiv benetzt und sich mit dem Grundmetall verbindet, was zu schwachen oder unvollständigen Verbindungen führt.

- Oxidation ist besonders problematisch, da sie die Kapillarwirkung stört, die für einen gleichmäßigen Fluss des Zusatzwerkstoffs zwischen den Teilen erforderlich ist.

-

Auswirkungen der Oxidation auf die Hartlötqualität

- Schlechte Bindung: Oxidschichten wirken als Barrieren, die verhindern, dass der Zusatzwerkstoff richtig am Grundmetall haftet.

- Reduzierte Kapillarwirkung: Eine gleichmäßige Kapillarwirkung, die für die gleichmäßige Verteilung des Zusatzwerkstoffs unerlässlich ist, kann nur auf sauberen, oxidfreien Oberflächen auftreten.

- Beeinträchtigte Verbindungsfestigkeit: Oxidation kann zu Hohlräumen, Schwachstellen oder unvollständigen Verbindungen führen, wodurch die Haltbarkeit und Leistung des fertigen Teils verringert wird.

-

Bedeutung oxidfreier Oberflächen

- Oxidfreie Oberflächen sind entscheidend, um sicherzustellen, dass der Zusatzwerkstoff effektiv fließen und binden kann.

- Saubere Oberflächen, frei von Fett, Öl, Schmutz und Oxiden, sind notwendig, um eine gleichmäßige Kapillarwirkung und starke Hartlötverbindungen zu erzielen.

- Eine ordnungsgemäße Oberflächenvorbereitung, wie mechanische Reinigung oder chemische Behandlungen, ist oft vor dem Hartlöten erforderlich, um Verunreinigungen und Oxide zu entfernen.

-

Methoden zur Verhinderung von Oxidation beim Hartlöten

- Schutzatmosphären: Die Verwendung von Gasen wie Wasserstoff oder Inertgasen (z. B. Argon oder Stickstoff) im Hartlötofen kann Oxidation verhindern, indem sie Sauerstoff verdrängen.

- Flussmittel: Chemische Flussmittel können aufgetragen werden, um Oxide während des Hartlötprozesses aufzulösen oder deren Bildung zu verhindern.

- Vakuumlöten: Diese Methode eliminiert Sauerstoff vollständig, indem der Hartlötprozess in einer Vakuumumgebung durchgeführt wird, wodurch oxidfreie Oberflächen gewährleistet werden.

- Ofenauswahl: Die Art des verwendeten Ofens kann die Fähigkeit beeinflussen, eine oxidfreie Umgebung aufrechtzuerhalten. Zum Beispiel sind Wasserstofflötöfen wirksam bei der Reduzierung von Oberflächenoxiden.

-

Vorteile der Oxidationskontrolle

- Verbesserte Verbindungsqualität: Die Reduzierung oder Eliminierung von Oxiden führt zu saubereren, stärkeren und zuverlässigeren Hartlötverbindungen.

- Erhöhte Haltbarkeit: Oxidfreie Verbindungen sind weniger anfällig für Versagen, was die Langlebigkeit und Leistung des fertigen Teils verbessert.

- Bessere Gebrauchseigenschaften: In kontrollierten Umgebungen gelötete Teile weisen überlegene mechanische und thermische Eigenschaften auf, wodurch sie für anspruchsvolle Anwendungen geeignet sind.

Durch das Verständnis der Rolle der Oxidation beim Hartlöten und die Umsetzung von Strategien zu deren Verhinderung können Hersteller hochwertige, dauerhafte Hartlötverbindungen erzielen, die den Leistungsanforderungen verschiedener Branchen gerecht werden.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Definition | Chemische Reaktion zwischen Metall und Sauerstoff, Bildung von Oxidschichten. |

| Auswirkungen auf das Hartlöten | Schlechte Bindung, reduzierte Kapillarwirkung, beeinträchtigte Verbindungsfestigkeit. |

| Präventionsmethoden | Schutzatmosphären, Flussmittel, Vakuumlöten, richtige Ofenauswahl. |

| Vorteile der Kontrolle | Verbesserte Verbindungsqualität, erhöhte Haltbarkeit, bessere Gebrauchseigenschaften. |

Erzielen Sie makellose Lötergebnisse – kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.