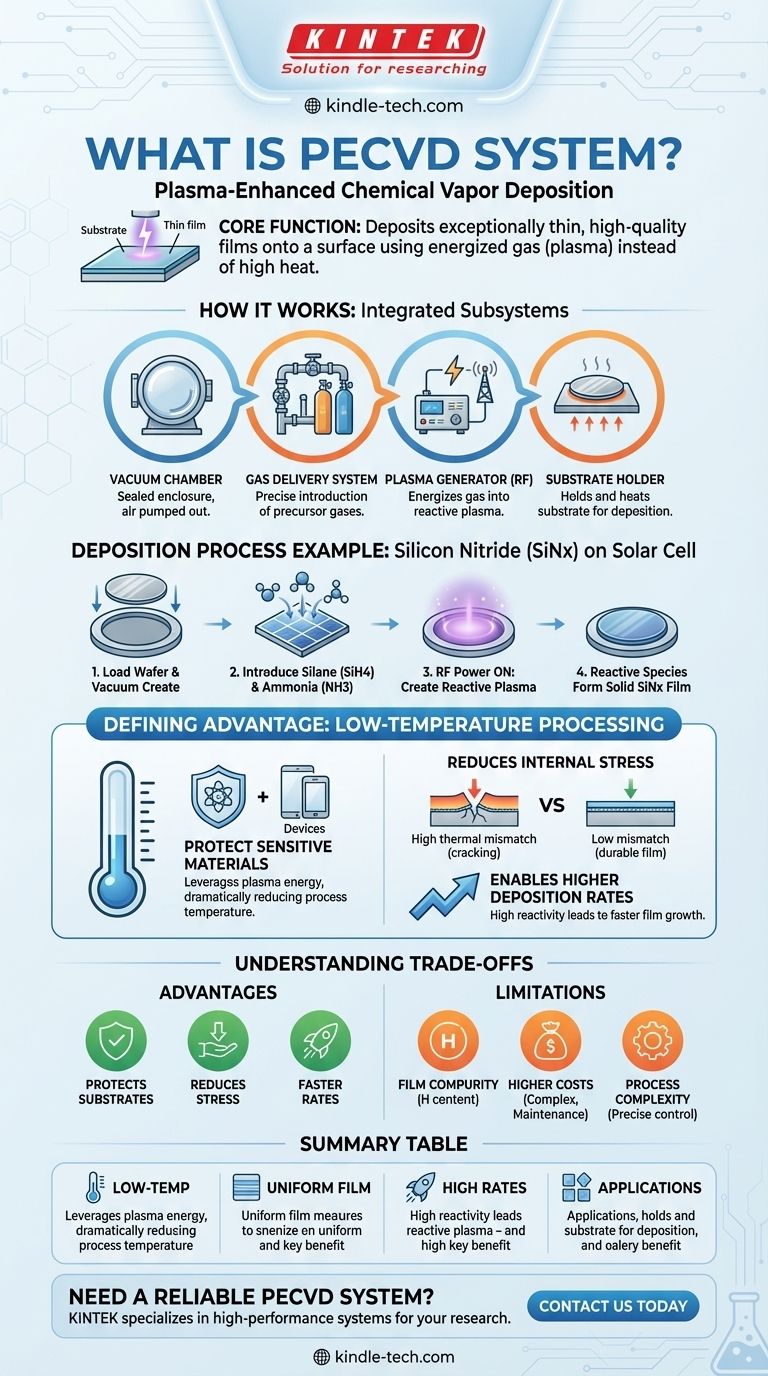

Im Kern ist ein PECVD-System eine Maschine, die außergewöhnlich dünne Materialschichten auf einer Oberfläche abscheidet. Es steht für Plasma-Enhanced Chemical Vapor Deposition (Plasmaunterstützte Chemische Gasphasenabscheidung). Im Gegensatz zu herkömmlichen Methoden, die auf hohe Hitze angewiesen sind, verwendet PECVD ein angeregtes Gas, ein Plasma, um die chemischen Reaktionen anzutreiben, die zur Erzeugung des Films erforderlich sind, wodurch der gesamte Prozess bei viel niedrigeren Temperaturen ablaufen kann.

PECVD nutzt Plasma, um die Hochtemperaturanforderungen der konventionellen Abscheidung zu umgehen. Dieser grundlegende Vorteil ermöglicht die Herstellung hochwertiger, gleichmäßiger Dünnschichten auf Substraten, die sonst durch Hitze beschädigt würden, und erweitert den Anwendungsbereich der modernen Materialtechnik.

Wie ein PECVD-System funktioniert

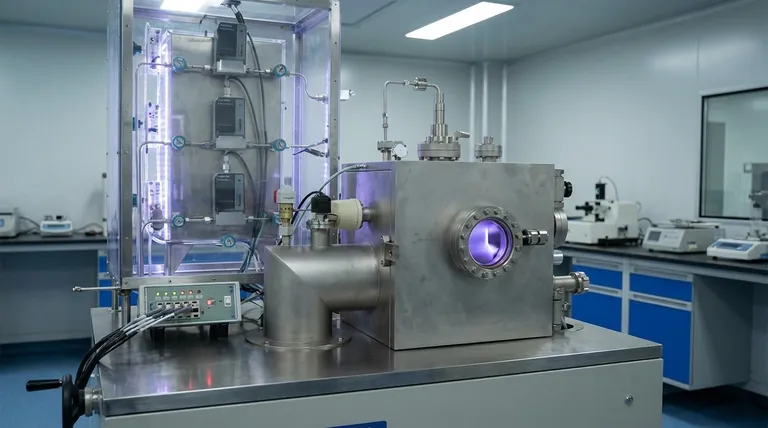

Ein PECVD-System ist eine hochentwickelte Anordnung integrierter Untersysteme, von denen jedes eine entscheidende Funktion erfüllt, um eine kontrollierte und präzise Filmbeschichtung zu erreichen. Der Prozess ist eine sorgfältig orchestrierte Abfolge in einer hochkontrollierten Umgebung.

Die Kernkomponenten

Jedes PECVD-System basiert auf vier Hauptkomponenten.

- Vakuumkammer: Dies ist das versiegelte Gehäuse, in dem die Abscheidung stattfindet. Die gesamte Luft wird abgepumpt, um ein Vakuum zu erzeugen und sicherzustellen, dass keine unerwünschten Partikel oder Gase den Film kontaminieren.

- Gaszuführungssystem: Dieses Netzwerk aus Rohren und Ventilen führt spezifische Precursor-Gase (die Rohstoffe für den Film) präzise und mit kontrollierten Durchflussraten in die Vakuumkammer ein.

- Plasmagenerator: Typischerweise ein HF- (Hochfrequenz-) Netzteil, das die Precursor-Gase in der Kammer anregt, Elektronen von den Atomen trennt und ein leuchtendes, reaktives Plasma erzeugt.

- Substrathalter: Diese Bühne hält das zu beschichtende Material, das Substrat (z. B. ein Siliziumwafer). Es wird oft auf eine moderate Temperatur erhitzt, um die Filmqualität und Haftung zu verbessern.

Der Abscheidungsprozess in Aktion

Der Prozess folgt einer klaren Abfolge. Um beispielsweise eine Siliziumnitrid- (SiNx) Antireflexionsschicht auf einer Solarzelle zu erzeugen:

- Ein Siliziumwafer (das Substrat) wird in die Kammer gelegt und ein Vakuum erzeugt.

- Precursor-Gase, wie Silan (SiH4) und Ammoniak (NH3), werden zugeführt.

- Das HF-Netzteil wird eingeschaltet, wodurch eine Glimmentladung entsteht, die die Gasmoleküle in hochreaktive Spezies zersetzt.

- Diese reaktiven Spezies verbinden sich dann auf der Oberfläche des Wafers und bilden einen festen, dünnen Film aus Siliziumnitrid.

Der entscheidende Vorteil: Niedertemperaturverarbeitung

Die Verwendung von Plasma ist nicht nur ein technisches Detail, sondern der zentrale Vorteil, der PECVD und seine Anwendungen definiert. Durch die Nutzung von Plasmaenergie anstelle von thermischer Energie kann die Prozesstemperatur drastisch reduziert werden.

Schutz des Substrats

Viele fortschrittliche Materialien, einschließlich bestimmter Polymere oder Bauteile mit bereits vorhandenen Metallschichten, halten den hohen Temperaturen herkömmlicher Abscheidungsmethoden nicht stand. Die Niedertemperatur-Natur von PECVD verhindert thermische Schäden und macht es zu einem unverzichtbaren Werkzeug für die Herstellung komplexer Bauteile.

Reduzierung innerer Spannungen

Wenn ein Film und ein Substrat unterschiedlich schnell erhitzt und abgekühlt werden, entstehen Spannungen, die dazu führen können, dass der Film reißt oder abblättert. Durch die Minimierung der Gesamttemperatur des Prozesses reduziert PECVD diese thermische Fehlanpassung erheblich, was zu haltbareren und zuverlässigeren Filmen führt.

Ermöglichung höherer Abscheidungsraten

Die hohe Reaktivität der Spezies im Plasma kann zu einem deutlich schnelleren Filmwachstum führen als bei vielen Niedertemperaturalternativen. Dies ist besonders vorteilhaft für die Herstellung dickerer amorpher oder mikrokristalliner Filme, bei denen der Durchsatz ein wichtiges Anliegen ist.

Verständnis der Kompromisse

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Zusammensetzung und Reinheit des Films

Da die Precursor-Gase (wie Silan) oft wasserstoffbasiert sind, ist ein häufiges Problem bei PECVD die Einlagerung von Wasserstoff in den Endfilm. Dies kann die elektrischen und optischen Eigenschaften des Materials beeinträchtigen und erfordert möglicherweise nachfolgende Temperungsschritte zur Entfernung.

Kosten für Ausrüstung und Wartung

PECVD-Systeme sind komplexe Maschinen. Die Vakuumpumpen, HF-Generatoren und Steuerungssysteme erfordern erhebliche Investitionen und regelmäßige, spezialisierte Wartung, was zu höheren Betriebskosten im Vergleich zu einfacheren Methoden führt.

Prozesskomplexität

Die Erzielung eines perfekt gleichmäßigen Films über ein großes Substrat erfordert eine präzise Steuerung von Gasfluss, Druck, Plasmaleistung und Temperatur. Die Optimierung dieses multivariablen Prozesses kann komplex und zeitaufwendig sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der geeigneten Abscheidungstechnologie hängt vollständig von den spezifischen Anforderungen Ihres Materials, Bauteils und Ihrer Produktionsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Materialien liegt: PECVD ist die Standardwahl, da seine Niedertemperaturnatur eine Beschädigung des Substrats verhindert.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Bestimmte PECVD-Varianten, wie Mikrowellen- oder VHF-PECVD, sind speziell für hohe Abscheidungsraten ausgelegt.

- Wenn Ihr Hauptaugenmerk auf höchster Filmreinheit und -dichte liegt: Möglicherweise müssen Sie höhertemperaturbasierte Methoden oder spezielle PECVD-Typen (wie MWECR-PECVD) in Betracht ziehen, die qualitativ hochwertigere Filme erzeugen, und dies gegen Einschränkungen des thermischen Budgets abwägen.

Letztendlich bietet PECVD ein vielseitiges und leistungsstarkes Werkzeugset für die Abscheidung kritischer Dünnschichten, die für die moderne Elektronik-, Optik- und Energietechnik von grundlegender Bedeutung sind.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Niedertemperaturverarbeitung | Verwendet Plasma anstelle von hoher Hitze zur Abscheidung. | Schützt hitzeempfindliche Substrate (z. B. Polymere, vorgefertigte Bauteile). |

| Gleichmäßige Filmbeschichtung | Präzise Steuerung von Gasfluss, Druck und Plasmaleistung. | Gewährleistet konsistente Filmqualität über große Flächen. |

| Hohe Abscheidungsraten | Reaktive Plasmaspezies beschleunigen das Filmwachstum. | Verbessert den Durchsatz für dickere amorphe oder mikrokristalline Filme. |

| Häufige Anwendungen | Siliziumnitrid-Antireflexionsbeschichtungen, MEMS, Halbleiter. | Ermöglicht moderne Materialtechnik in Elektronik und Optik. |

Benötigen Sie ein zuverlässiges PECVD-System für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet leistungsstarke PECVD-Systeme, die auf Ihre Forschungs- oder Produktionsanforderungen zugeschnitten sind. Ob Sie mit temperaturempfindlichen Substraten arbeiten oder hohe Abscheidungsraten benötigen, unsere Expertise stellt sicher, dass Sie die richtige Lösung für die präzise Dünnschichtabscheidung erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was sind die Vorteile einer Load-Lock-Kammer in MW-PECVD? Maximierung von Reinheit und Effizienz bei der Dünnschichtabscheidung

- Welche Eigenschaften hat eine Siliziumdioxidschicht, die mittels PECVD bei niedriger Temperatur und geringem Druck abgeschieden wird? Erzielen Sie überlegene Isolation auf empfindlichen Substraten

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung (PECVD)? Die kritischen Vorteile für die CMOS-Herstellung und die Qualität von Dünnschichten

- Was ist Plasmaunterstützte Physikalische Gasphasenabscheidung? Verbessern Sie Ihre Beschichtungsleistung mit fortschrittlicher PA-PVD

- Welche Rolle spielt die Plasma-Stromversorgung in PECVD? Ermöglicht hochwertige Dünnschichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist der Prozess der Plasmaabscheidung? Ein Leitfaden zur Dünnschichtbeschichtung bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung (PECVD)? Hochwertige Abscheidung von dünnen Schichten bei niedrigen Temperaturen