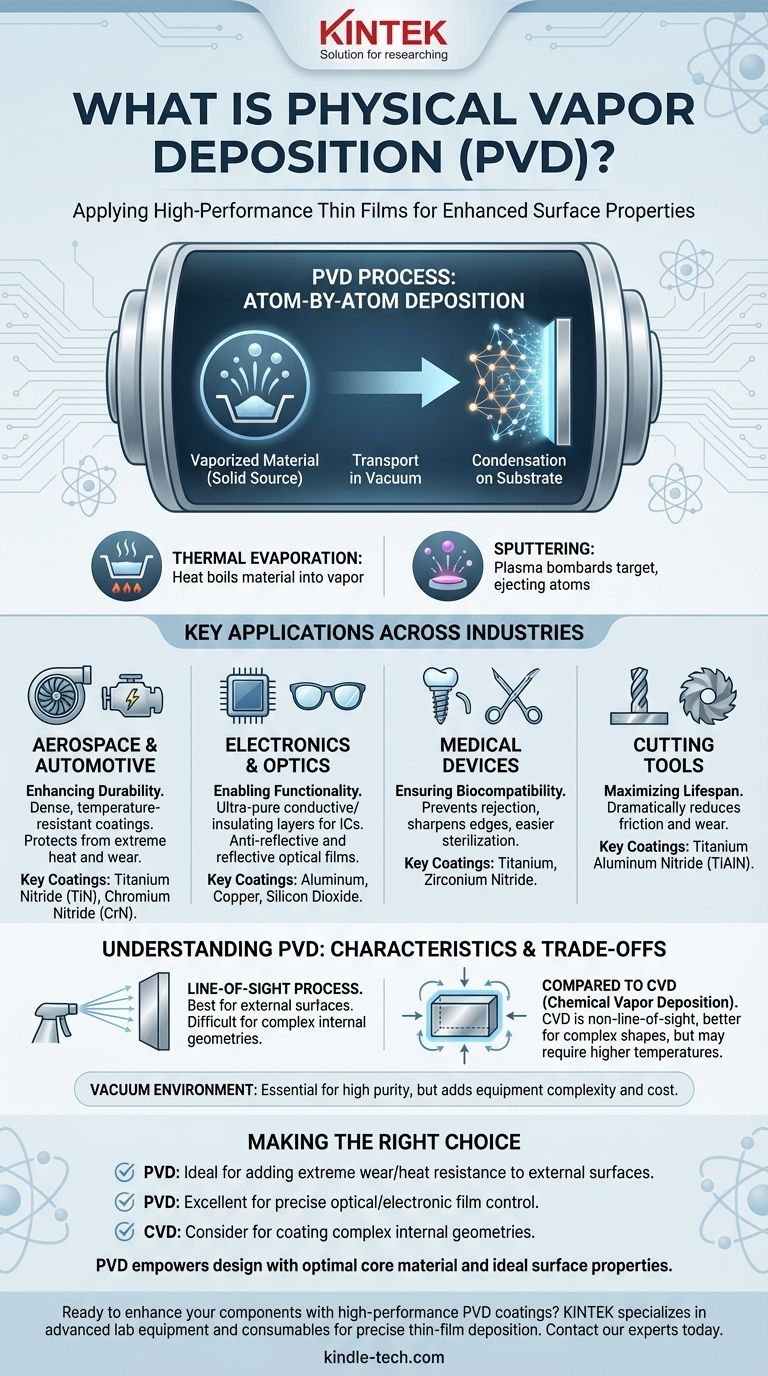

Im Kern wird die physikalische Gasphasenabscheidung (PVD) verwendet, um Hochleistungs-Dünnschichten auf eine Vielzahl von Oberflächen aufzubringen. Dieser Prozess ist entscheidend in Branchen, die von der Luft- und Raumfahrt und Elektronik bis hin zu medizinischen Geräten und Schneidwerkzeugen reichen. Durch das Abscheiden eines verdampften Materials auf einem Substrat im Vakuum verbessert PVD die Haltbarkeit, Funktion oder das Aussehen einer Komponente auf Weisen, die das Basismaterial allein nicht erreichen kann.

Bei PVD geht es nicht darum, ein Objekt herzustellen, sondern seine Oberfläche grundlegend zu verbessern. Es ermöglicht Ingenieuren, spezifische Eigenschaften – wie extreme Härte, Hitzebeständigkeit oder präzise optische Eigenschaften – durch das Abscheiden einer ultradünnen Schicht eines anderen Materials Atom für Atom hinzuzufügen.

Die Kernfunktion: Oberflächenmodifikation mit Dünnschichten

Die physikalische Gasphasenabscheidung ist eine Familie von Prozessen, die alle ein Ziel teilen: eine sehr dünne, funktionale Beschichtung auf einem Bauteil, oft als Substrat bezeichnet, zu erzeugen.

Was ist eine "Dünnschicht"?

Eine Dünnschicht ist eine Materialschicht, deren Dicke von wenigen Nanometern bis zu mehreren Mikrometern reicht. Diese Schicht ist so konzipiert, dass sie spezifische Eigenschaften aufweist, die dem darunterliegenden Objekt oder Substrat fehlen.

Diese Schichten sind nicht wie ein Anstrich; sie sind atomar mit der Oberfläche verbunden und bilden eine neue, integrierte Oberfläche mit überlegenen Eigenschaften.

Wie PVD funktioniert: Das Grundprinzip

Alle PVD-Prozesse finden in einer Vakuumkammer statt, um die Reinheit der Schicht zu gewährleisten. Die grundlegenden Schritte umfassen das Verdampfen eines festen Ausgangsmaterials, den Transport dieses Dampfes durch die Kammer und dessen Kondensation auf dem Substrat.

Die beiden gängigsten Methoden sind die thermische Verdampfung, die Wärme nutzt, um das Material zu verdampfen, und das Sputtern, das ein Plasma verwendet, um ein Target zu bombardieren und Atome auszustoßen, die dann auf dem Substrat landen.

Schlüsselanwendungen in verschiedenen Branchen

Die einzigartigen Fähigkeiten von PVD machen es unerlässlich für die Herstellung hochwertiger Produkte, bei denen die Oberflächenleistung entscheidend ist.

Für Luft- und Raumfahrt und Automobilindustrie: Verbesserung der Haltbarkeit

PVD wird verwendet, um dichte, temperaturbeständige Beschichtungen auf Komponenten wie Turbinenschaufeln von Düsentriebwerken aufzubringen. Diese Schichten schützen die Teile vor extremer Hitze und Belastung während des Betriebs und verlängern ihre Lebensdauer erheblich.

In Automobilanwendungen bietet es harte, verschleißfeste Beschichtungen für Motorteile und dekorative Oberflächen, die weitaus haltbarer sind als herkömmliche Verchromungen.

Für Elektronik und Optik: Ermöglichung von Funktionalität

Die Halbleiterindustrie ist stark auf PVD angewiesen, um die präzisen, ultrareinen Schichten von leitenden und isolierenden Materialien abzuscheiden, die integrierte Schaltkreise bilden.

PVD wird auch zur Aufbringung optischer Schichten verwendet. Dazu gehören Antireflexbeschichtungen auf Brillengläsern und Solarmodulen sowie die reflektierenden Schichten in holografischen Displays und Spiegeln.

Für medizinische Geräte: Gewährleistung der Biokompatibilität

Medizinische Implantate und chirurgische Instrumente werden häufig mittels PVD beschichtet. Diese Beschichtungen können ein Implantat biokompatibler machen, wodurch eine Abstoßung durch den Körper verhindert wird, und chirurgischen Instrumenten eine extrem harte, scharfe und leicht sterilisierbare Kante verleihen.

Für Schneidwerkzeuge: Maximierung der Lebensdauer

Bohrer, Fräser und andere Industriewerkzeuge werden oft mit Materialien wie Titannitrid mittels PVD beschichtet. Diese harte, korrosionsbeständige Schicht reduziert Reibung und Verschleiß drastisch, wodurch Werkzeuge länger halten und besser funktionieren.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis seiner Eigenschaften ist entscheidend für eine effektive Anwendung.

PVD ist ein "Sichtlinien"-Prozess

Da das verdampfte Material in einer geraden Linie von der Quelle zum Substrat wandert, funktioniert PVD am besten auf äußeren Oberflächen. Es ist sehr schwierig, komplexe interne Geometrien oder die Rückseiten von Objekten ohne komplexe rotierende Vorrichtungen zu beschichten.

Die Rolle des Vakuums

Der Betrieb im Vakuum ist unerlässlich, um hochreine, kontaminationsfreie Schichten zu erzeugen. Diese Anforderung bedeutet jedoch, dass PVD-Anlagen komplex sind und eine erhebliche Kapitalinvestition darstellen.

Ein Hinweis zur chemischen Gasphasenabscheidung (CVD)

PVD wird oft mit der chemischen Gasphasenabscheidung (CVD) verglichen, die chemische Reaktionen nutzt, um eine Schicht auf einer Oberfläche zu erzeugen. Im Gegensatz zu PVD ist CVD ein Nicht-Sichtlinien-Prozess, wodurch es besser für die Beschichtung komplexer Formen geeignet ist. Obwohl manchmal kostengünstiger, erfordern CVD-Prozesse oft höhere Temperaturen und können weniger rein sein als PVD.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob PVD geeignet ist, hängt vollständig vom gewünschten Ergebnis für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Verschleiß- oder Hitzebeständigkeit einer äußeren Oberfläche liegt: PVD ist eine branchenübliche Wahl für die Erzeugung extrem harter, dichter und reiner Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer präzisen optischen oder elektronischen Schicht liegt: PVD bietet eine hervorragende Kontrolle über Schichtdicke und -zusammensetzung, was es ideal für Halbleiter und Solarzellen macht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen internen Geometrie liegt: Sie sollten alternative Methoden wie die chemische Gasphasenabscheidung (CVD) in Betracht ziehen, die nicht durch die Sichtlinie begrenzt ist.

Letztendlich ermöglicht PVD Ihnen, mit dem besten Material für die Kernstruktur zu konstruieren und gleichzeitig das ideale Material für die Oberflächeninteraktion aufzubringen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Gängige PVD-Beschichtungen |

|---|---|---|

| Luft- und Raumfahrt & Automobil | Extreme Hitze- & Verschleißfestigkeit | Titannitrid (TiN), Chromnitrid (CrN) |

| Elektronik & Optik | Präzise leitende/isolierende Schichten | Aluminium, Kupfer, Siliziumdioxid |

| Medizinische Geräte | Biokompatibilität & Sterilisation | Titan, Zirkoniumnitrid |

| Schneidwerkzeuge | Verlängerte Lebensdauer & reduzierte Reibung | Titanaluminiumnitrid (TiAlN) |

Bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob in der Luft- und Raumfahrt, Medizin oder Elektronik, unsere Lösungen helfen Ihnen, überlegene Oberflächeneigenschaften zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen