Die physikalische Gasphasenabscheidung (PVD) ist eine Familie von vakuumgestützten Beschichtungstechniken, die verwendet werden, um dünne, hochleistungsfähige Schichten auf ein Substrat abzuscheiden. Diese Prozesse funktionieren alle, indem sie ein festes Ausgangsmaterial durch rein physikalische Mittel in einen Dampf umwandeln, diesen durch ein Vakuum oder eine Niederdruckumgebung transportieren und ihn auf dem Zielobjekt kondensieren lassen. Die beiden grundlegendsten Kategorien der PVD sind das Sputtern, das energetischen Ionenbeschuss nutzt, und die thermische Verdampfung, die Wärme nutzt.

Das definierende Prinzip aller PVD-Techniken ist ihre Abhängigkeit von physikalischen Mechanismen – wie hochenergetischen Partikelkollisionen oder intensiver Hitze – um einen Dampf aus einem Ausgangsmaterial zu erzeugen. Im Gegensatz zu anderen Methoden sollen keine grundlegenden chemischen Reaktionen stattfinden, um die endgültige Schicht auf dem Substrat zu bilden.

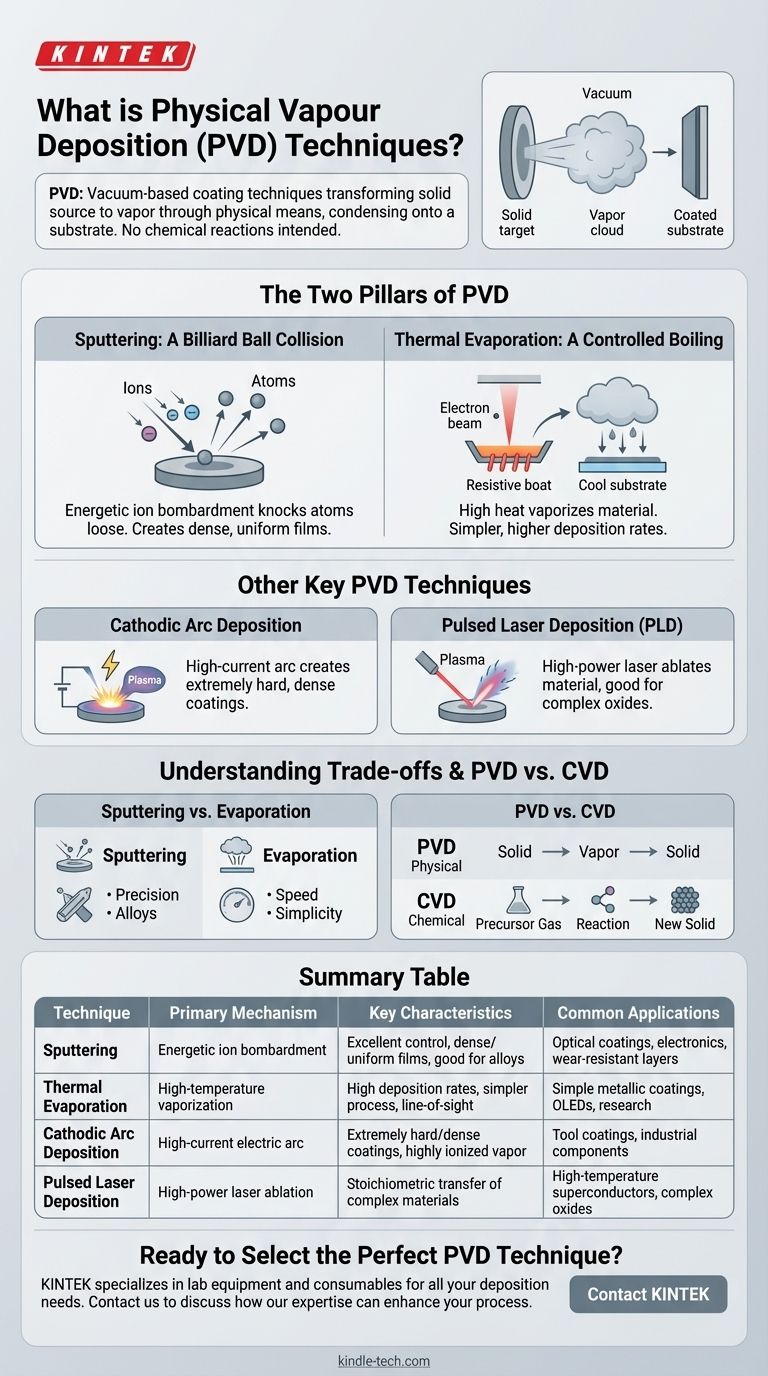

Die zwei Säulen der PVD: Sputtern und Verdampfen

Im Mittelpunkt der PVD stehen zwei unterschiedliche Ansätze, um ein festes Material in einen Dampf umzuwandeln. Das Verständnis dieses Unterschieds ist entscheidend für das Verständnis des gesamten Fachgebiets.

Sputtern: Eine Billardkugel-Kollision

Beim Sputtern wird ein festes Ausgangsmaterial, bekannt als Target, mit hochenergetischen Ionen (typischerweise aus einem Edelgas wie Argon) beschossen.

Diese energetische Kollision ist wie eine Spielkugel, die auf ein Rack von Billardkugeln trifft. Sie schlägt Atome oder Moleküle physisch von der Oberfläche des Targets los.

Diese "gesputterten" Atome bewegen sich dann durch die Vakuumkammer und lagern sich auf dem Substrat ab, wodurch eine dünne, oft sehr dichte Schicht entsteht.

Thermische Verdampfung: Ein kontrolliertes Sieden

Die thermische Verdampfung ist ein intuitiverer Prozess, der hohe Temperaturen nutzt, um das Ausgangsmaterial in einer Vakuumkammer zu verdampfen.

Der Prozess ist vergleichbar mit Wasser, das zu Dampf kocht und auf einem kalten Spiegel kondensiert. Das verdampfte Material bewegt sich geradlinig, bis es auf das kühlere Substrat trifft, wo es wieder zu einer festen Schicht kondensiert.

Es gibt verschiedene Möglichkeiten, diese Wärme zu erzeugen:

- Widerstandsheizung: Ein elektrischer Strom fließt durch ein hitzebeständiges Boot oder einen Heizfaden, der das Ausgangsmaterial enthält.

- Elektronenstrahlverdampfung: Ein fokussierter Strahl hochenergetischer Elektronen erhitzt und verdampft das Ausgangsmaterial mit großer Präzision.

- Induktionsheizung: Hochfrequenzenergie (RF) erzeugt Wirbelströme, die einen Tiegel mit dem Ausgangsmaterial erhitzen.

Weitere wichtige PVD-Techniken

Neben den beiden primären Familien wurden mehrere spezialisierte PVD-Methoden für spezifische Anwendungen entwickelt.

Kathodenbogenabscheidung (Arc-PVD)

Diese Technik verwendet einen Hochstrom-Niederspannungs-Lichtbogen auf der Oberfläche des Targets.

Der Lichtbogen erzeugt einen kleinen, intensiv heißen Punkt, der das Material verdampft und einen stark ionisierten Dampf erzeugt, der zu extrem harten und dichten Beschichtungen führt.

Gepulste Laserabscheidung (PLD)

Bei der PLD wird ein Hochleistungs-Pulslaser auf das Target in der Vakuumkammer fokussiert.

Jeder Laserpuls ablatiert oder verdampft eine kleine Menge des Materials, wodurch eine Plasmawolke entsteht, die sich auf dem Substrat ablagert.

Die Kompromisse verstehen

Keine einzelne PVD-Technik ist universell überlegen; die beste Wahl hängt vollständig vom gewünschten Ergebnis für die Schicht ab.

Die Präzision des Sputterns

Sputtertechniken, insbesondere das Ionenstrahlsputtern, bieten eine außergewöhnliche Kontrolle über die Filmeigenschaften.

Da der Prozess durch kinetische Energie und nicht durch Wärme angetrieben wird, eignet er sich hervorragend zum Abscheiden komplexer Legierungen oder Materialien mit unterschiedlichen Schmelzpunkten. Das Ergebnis ist oft eine sehr glatte, dichte und gleichmäßige Schicht.

Die Geschwindigkeit und Einfachheit des Verdampfens

Die thermische Verdampfung ist oft einfacher und kann höhere Abscheidungsraten als das Sputtern erreichen.

Es kann jedoch schwieriger sein, die Struktur der Schicht präzise zu kontrollieren, und sie ist weniger geeignet für Materialien, die bei hohen Temperaturen zerfallen könnten, oder für die Herstellung komplexer Legierungsschichten.

Wie sich PVD von CVD unterscheidet

Es ist entscheidend, PVD von ihrem Gegenstück, der chemischen Gasphasenabscheidung (CVD), zu unterscheiden.

PVD ist ein physikalischer Prozess. Das auf dem Substrat abgeschiedene Material ist dasselbe Material, das das Ausgangstarget verlassen hat; es hat nur seinen physikalischen Zustand von fest zu gasförmig und zurück zu fest geändert.

CVD ist ein chemischer Prozess. Dabei werden Vorläufergase in eine Kammer eingebracht, die dann auf der heißen Oberfläche des Substrats reagieren, um ein völlig neues festes Material zu bilden, wobei flüchtige Nebenprodukte zurückbleiben.

Die Wahl des richtigen PVD-Ansatzes

Ihre Wahl der Technik sollte von den spezifischen Eigenschaften abhängen, die Sie in der endgültigen Schicht benötigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Kontrolle, Dichte und Gleichmäßigkeit liegt: Sputtern, insbesondere Ionenstrahlsputtern, ist oft die überlegene Wahl für die Herstellung hochwertiger optischer oder elektronischer Schichten.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate für eine einfache metallische Beschichtung liegt: Thermische oder Elektronenstrahlverdampfung bietet eine effiziente und oft kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem harten, verschleißfesten Beschichtung liegt: Die Kathodenbogenabscheidung ist eine führende Technik, die für Werkzeuge und Industriekomponenten verwendet wird.

Das Verständnis dieser grundlegenden Mechanismen ermöglicht es Ihnen, das präzise Werkzeug für Ihre spezifischen Material- und Anwendungsanforderungen auszuwählen.

Zusammenfassungstabelle:

| Technik | Primärer Mechanismus | Wichtige Eigenschaften | Häufige Anwendungen |

|---|---|---|---|

| Sputtern | Energetischer Ionenbeschuss | Hervorragende Kontrolle, dichte/gleichmäßige Schichten, gut für Legierungen | Optische Beschichtungen, Elektronik, verschleißfeste Schichten |

| Thermische Verdampfung | Hochtemperatur-Verdampfung | Hohe Abscheidungsraten, einfacherer Prozess, Sichtlinie | Einfache metallische Beschichtungen, OLEDs, Forschung |

| Kathodenbogenabscheidung | Hochstrom-Lichtbogen | Extrem harte/dichte Beschichtungen, stark ionisierter Dampf | Werkzeugbeschichtungen, Industriekomponenten |

| Gepulste Laserabscheidung | Hochleistungs-Laserablation | Stöchiometrischer Transfer komplexer Materialien | Hochtemperatur-Supraleiter, komplexe Oxide |

Bereit, die perfekte PVD-Technik für Ihre Anwendung auszuwählen?

Die Wahl des richtigen PVD-Verfahrens ist entscheidend, um die gewünschten Filmeigenschaften in Ihrem Labor zu erzielen. Die Experten von KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen. Wir können Ihnen helfen, die Kompromisse zwischen Sputtern, Verdampfen und anderen PVD-Methoden zu navigieren, um die ideale Lösung für Ihre spezifischen Materialien und Leistungsanforderungen zu finden.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unser Fachwissen und unsere Ausrüstung Ihre Forschungs- oder Produktionsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen