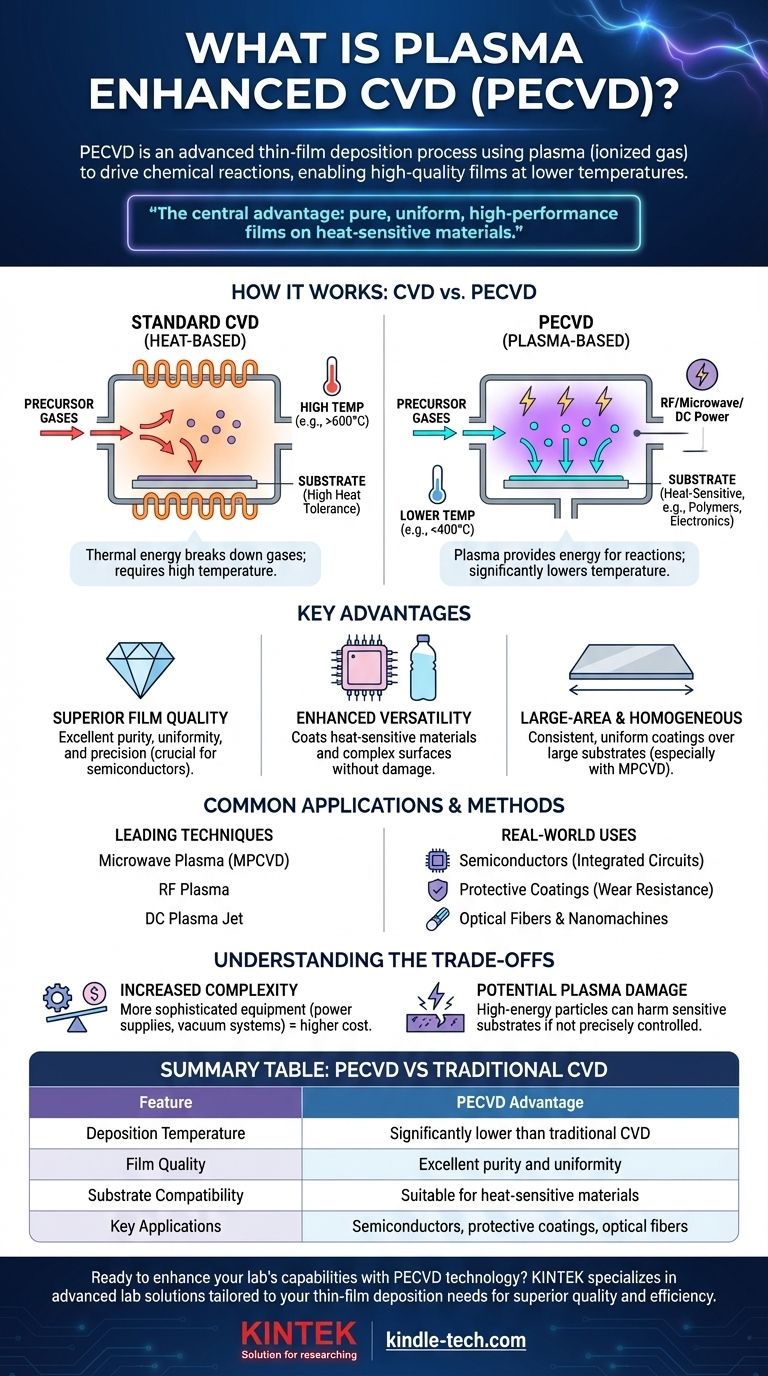

Kurz gesagt, die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) ist ein fortschrittliches Verfahren zur Abscheidung hochwertiger Dünnschichten auf einem Substrat. Es handelt sich um eine Form der chemischen Gasphasenabscheidung (CVD), die Plasma – ein ionisiertes Gas – nutzt, um die Energie für chemische Reaktionen bereitzustellen, anstatt sich ausschließlich auf hohe Temperaturen zu verlassen. Dies ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen, wodurch es für eine breitere Palette von Materialien geeignet ist.

Der zentrale Vorteil von PECVD ist seine Fähigkeit, reine, gleichmäßige und leistungsstarke Schichten bei niedrigeren Temperaturen als herkömmliche Methoden herzustellen. Diese Innovation ermöglicht die Beschichtung hitzeempfindlicher Materialien und eine überlegene Kontrolle über die endgültigen Schichteigenschaften.

Wie Standard-CVD die Bühne bereitet

Die Grundlage: Chemische Reaktionen in einem Gas

Die herkömmliche chemische Gasphasenabscheidung (CVD) funktioniert, indem Vorläufergase in eine Reaktionskammer eingeleitet werden. Die Kammer wird auf sehr hohe Temperaturen erhitzt, was die thermische Energie liefert, die zum Aufspalten der Gase erforderlich ist.

Abscheidung auf einem Substrat

Die resultierenden chemischen Reaktionen führen dazu, dass sich ein fester Stoff bildet und als dünne, gleichmäßige Schicht auf der Oberfläche eines Substrats ablagert. Dieses Verfahren ist sehr effektiv für die Erzeugung reiner, dauerhafter Beschichtungen sowohl auf gleichmäßigen als auch auf komplexen Oberflächen und überwindet die Sichtlinienbeschränkungen anderer Techniken wie der physikalischen Gasphasenabscheidung (PVD).

Die Rolle des Plasmas: Die zentrale Innovation

Erzeugung des Plasmas

PECVD verbessert diesen Prozess, indem Energie in einer anderen Form zugeführt wird. Ein elektrisches Feld (typischerweise Mikrowellen, Hochfrequenz (HF) oder Gleichstrom (DC)) wird auf das Gas angewendet, wodurch es in einen Plasmazustand übergeht.

Erzeugung reaktiver Spezies

Dieses Plasma ist eine energiereiche Umgebung, die mit einer dichten Mischung aus Ionen, Elektronen und anderen reaktiven Teilchen gefüllt ist. Es dient als Katalysator für die chemischen Reaktionen.

Senkung der Temperaturschwelle

Da das Plasma die Energie zur Aufspaltung der Vorläufergase liefert, ist der Prozess nicht mehr von extremer Hitze abhängig. Dies senkt die erforderliche Abscheidungstemperatur drastisch, was der Hauptvorteil der PECVD-Methode ist.

Hauptvorteile der Verwendung von PECVD

Überlegene Schichtqualität

Die kontrollierte, energiereiche Umgebung des Plasmas führt zu Schichten mit ausgezeichneter Reinheit und Gleichmäßigkeit. Diese Präzision ist in Branchen wie der Halbleiterfertigung von entscheidender Bedeutung, wo fehlerfreie Schichten unerlässlich sind.

Erhöhte Vielseitigkeit

Die niedrigeren Betriebstemperaturen bedeuten, dass PECVD zur Beschichtung von Materialien verwendet werden kann, die durch die Hitze herkömmlicher CVD beschädigt oder zerstört würden. Dies umfasst viele Polymere, Kunststoffe und empfindliche elektronische Komponenten.

Großflächige und homogene Schichten

PECVD-Methoden, insbesondere die Mikrowellen-Plasma-CVD (MPCVD), eignen sich gut zur Abscheidung hochkonsistenter Schichten über große Flächen. Der Prozess gewährleistet eine bessere Homogenität im Vergleich zu vielen anderen Abscheidungstechniken.

Häufige Anwendungen und Methoden

Führende PECVD-Techniken

Die gängigsten Methoden unterscheiden sich dadurch, wie sie das Plasma erzeugen: Mikrowellenplasma (MPCVD), HF-Plasma und DC-Plasmastrahl. Unter diesen ist MPCVD eine ausgereifte und weit verbreitete Technik, die für ihre Fähigkeit bekannt ist, hochwertige Schichten wie synthetischen Diamanten herzustellen.

Anwendungen in der Praxis

PECVD ist eine grundlegende Technologie in vielen fortschrittlichen Industrien. Es wird zur Herstellung von Folgendem verwendet:

- Halbleiter für integrierte Schaltkreise.

- Schutzbeschichtungen, wie harte, diamantähnliche Kohlenstoffschichten für Verschleißfestigkeit.

- Hochleistungsmaterialien für Glasfasern, Katalysatoren und Nanomaschinen.

Verständnis der Kompromisse

Erhöhte Systemkomplexität

Der Hauptkompromiss bei PECVD ist die Komplexität der Ausrüstung. Die Erzeugung und Aufrechterhaltung eines stabilen Plasmas erfordert hochentwickelte Netzteile, Anpassungsnetzwerke und Vakuumsysteme, wodurch eine PECVD-Anlage komplexer und teurer wird als ein einfacher thermischer CVD-Reaktor.

Potenzial für Plasmaschäden

Obwohl das Plasma der entscheidende Vorteil ist, können seine energiereichen Teilchen manchmal die Oberfläche eines empfindlichen Substrats beschädigen, wenn die Prozessparameter nicht sorgfältig gesteuert werden. Dies erfordert präzise Ingenieurskunst und Prozessoptimierung zur Minderung.

Die richtige Wahl für Ihr Ziel treffen

PECVD ist keine Einheitslösung, aber ein leistungsstarkes Werkzeug, wenn es richtig angewendet wird. Ihr Endziel bestimmt, ob es die richtige Wahl ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Substrate liegt: PECVD ist aufgrund seines Tieftemperaturbetriebs die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Schichtreinheit und Gleichmäßigkeit liegt: PECVD bietet eine außergewöhnliche Kontrolle und ist daher ideal für Hochleistungsanwendungen wie Halbleiter.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer, ungleichmäßiger Oberflächen liegt: Die inhärenten Vorteile von CVD, verstärkt durch den Plasma-Prozess, gewährleisten konsistente und homogene Beschichtungen.

Letztendlich ermöglicht PECVD Ingenieuren und Wissenschaftlern die Herstellung fortschrittlicher Materialien, deren Herstellung allein mit wärmebasierten Methoden unmöglich wäre.

Zusammenfassungstabelle:

| Merkmal | PECVD-Vorteil |

|---|---|

| Abscheidungstemperatur | Deutlich niedriger als bei herkömmlichem CVD |

| Schichtqualität | Ausgezeichnete Reinheit und Gleichmäßigkeit |

| Substratverträglichkeit | Geeignet für hitzeempfindliche Materialien (z. B. Polymere) |

| Hauptanwendungen | Halbleiter, Schutzbeschichtungen, Glasfasern |

Bereit, die Fähigkeiten Ihres Labors mit PECVD-Technologie zu erweitern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die auf die Dünnschichtabscheidungsanforderungen Ihres Labors zugeschnitten sind. Egal, ob Sie mit Halbleitern, Schutzbeschichtungen oder empfindlichen Materialien arbeiten, unsere Expertise stellt sicher, dass Sie eine überlegene Schichtqualität und Prozesseffizienz erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Ihre Forschung und Produktion voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Rostet DLC-Beschichtung? Entdecken Sie überragende Korrosions- und Verschleißfestigkeit

- Was ist eine Plasmaschicht? Veredelung von Materialoberflächen mit Hochleistungsdünnschichten

- Was ist der Unterschied zwischen LPCVD SiN und PECVD SiN? Wählen Sie die richtige Abscheidungsmethode für Ihr Gerät

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Wie beeinflusst die Substrattemperatur die Qualität von Filmen im PECVD-Prozess? Master Film Density & Integrity

- Welche spezifischen Arten von dünnen Schichten werden üblicherweise durch PECVD-Systeme abgeschieden? Schlüsselmaterialien und Anwendungen erklärt

- Welche Rolle spielt die In-situ-Argon (Ar)-Plasmavorbehandlung bei PECVD? Erzielen Sie überlegene Haftung für Aluminiumlegierungen

- Was sind die Vorteile der Verwendung von Argon als Trägergas in PECVD? Optimierung der Plasmastabilität und Filmqualität