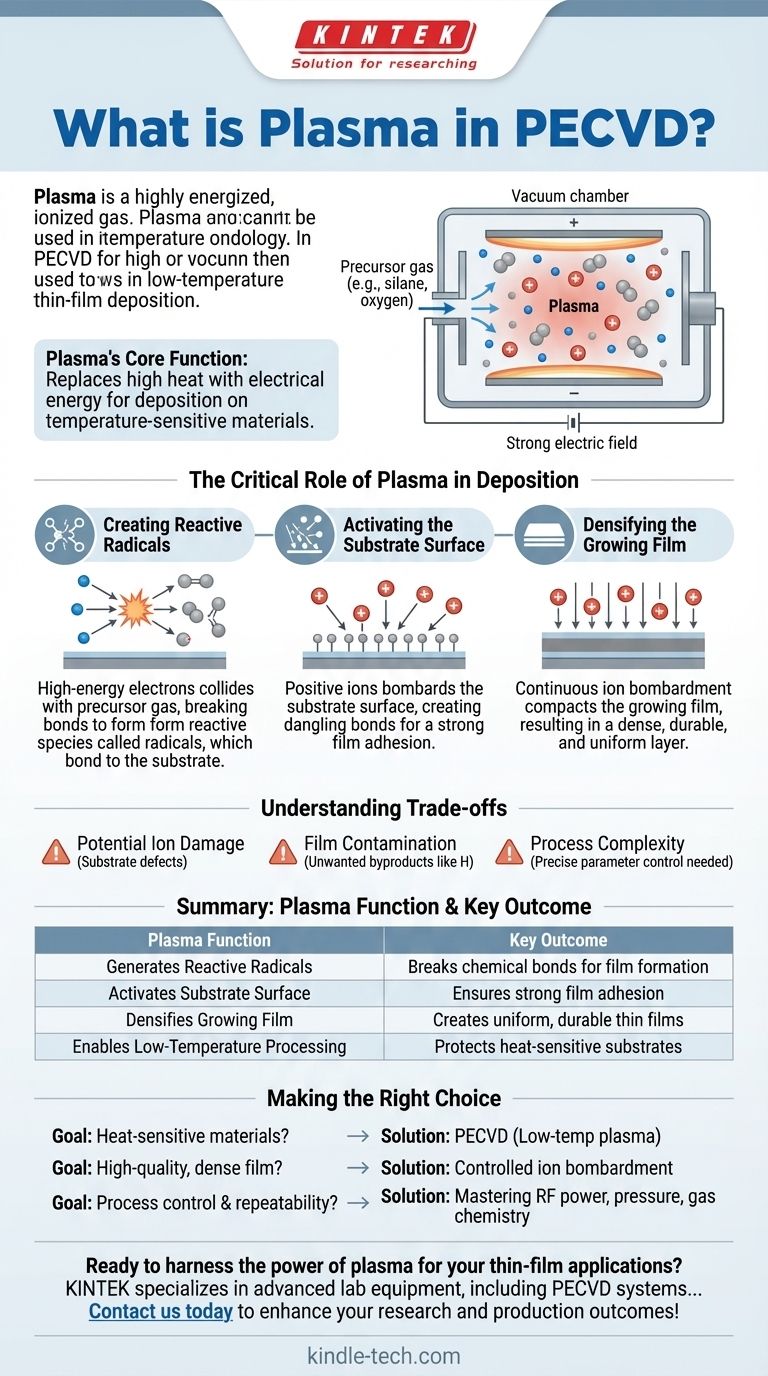

Im Kontext von PECVD ist Plasma ein stark energetisiertes, ionisiertes Gas, das als primärer Motor für den Dünnschichtabscheidungsprozess dient. Es ist eine Mischung aus Elektronen, geladenen Ionen und neutralen Gasmolekülen, die durch Anlegen eines starken elektrischen Feldes an ein Precursor-Gas in einer Vakuumkammer erzeugt wird. Dieses Plasma liefert die Energie, die benötigt wird, um chemische Bindungen zu brechen und Reaktionen anzutreiben, wodurch die Erzeugung hochwertiger Schichten bei deutlich niedrigeren Temperaturen als bei herkömmlichen Methoden ermöglicht wird.

Die Kernfunktion von Plasma in PECVD besteht darin, hohe Hitze als Energiequelle zu ersetzen. Diese „Verbesserung“ ermöglicht die Abscheidung haltbarer, dünner Schichten auf temperaturempfindlichen Materialien, die durch konventionelle Hochtemperaturprozesse beschädigt würden.

Wie Plasma in der Kammer erzeugt wird

Um die Rolle des Plasmas zu verstehen, müssen wir zunächst verstehen, wie es im PECVD-System erzeugt wird. Der Prozess ist eine kontrollierte und präzise Anwendung von Energie auf ein Gas.

Das Grundprinzip: Ein Gas energetisieren

Plasma wird erzeugt, indem ein Precursor-Gas (wie Silan oder Sauerstoff) in eine Niederdruckkammer geleitet wird. Anschließend wird ein elektrisches Feld zwischen zwei Elektroden in dieser Kammer angelegt.

Diese elektrische Energie regt das Gas an, löst Elektronen von einigen Atomen oder Molekülen und erzeugt eine Mischung aus freien Elektronen und positiv geladenen Ionen, während viele Atome neutral bleiben. Das Ergebnis ist der hochreaktive Materiezustand, der als Plasma bekannt ist.

Gängige Stromquellen

Das elektrische Feld wird typischerweise mit einer von mehreren Stromquellen erzeugt, jede mit spezifischen Anwendungen.

Die gebräuchlichste Methode verwendet einen Hochfrequenz (HF) Wechselstrom. Andere Methoden umfassen Gleichstrom (DC), Mittelfrequenz (MF) oder Mikrowellenleistung. Die Wahl der Stromquelle beeinflusst die Eigenschaften des Plasmas und folglich die Eigenschaften der abgeschiedenen Schicht.

Die entscheidende Rolle des Plasmas bei der Abscheidung

Das Plasma ist nicht nur eine Energiequelle; es ist ein aktiver Teilnehmer am chemischen Abscheidungsprozess. Seine einzigartigen Eigenschaften erleichtern gleichzeitig mehrere entscheidende Schritte.

Erzeugung reaktiver Radikale

Die hochenergetischen freien Elektronen im Plasma kollidieren mit den neutralen Precursor-Gasmolekülen. Diese Kollisionen sind energetisch genug, um chemische Bindungen zu brechen und hochreaktive Spezies, sogenannte Radikale, zu erzeugen.

Diese Radikale sind die primären Bausteine für die neue Schicht. Da sie chemisch instabil sind, binden sie sich leicht an die Substratoberfläche, um die gewünschte Materialschicht zu bilden.

Aktivierung der Substratoberfläche

Gleichzeitig werden die positiv geladenen Ionen aus dem Plasma durch das elektrische Feld beschleunigt und bombardieren die Oberfläche des Substrats.

Dieser Ionenbeschuss ist nicht destruktiv, sondern ein Aktivierungsschritt. Er erzeugt freie Bindungen – atomare Punkte auf der Oberfläche, die sehr empfänglich für die Bindung mit den neu gebildeten Radikalen sind. Dies gewährleistet, dass die Schicht stark am Substrat haftet.

Verdichtung der wachsenden Schicht

Der Ionenbeschuss setzt sich fort, während die Schicht wächst. Diese stetige Energiezufuhr hilft, die Schicht zu verdichten, indem schwach gebundene Atome oder unerwünschte Nebenprodukte weggeschlagen werden.

Diese Aktion ähnelt einem mikroskopischen Verdichtungsprozess, der zu einer gleichmäßigeren, dichteren und haltbareren Schicht führt als eine, die ohne Plasmaverstärkung gewachsen ist.

Die Kompromisse verstehen

Obwohl die Plasmaverstärkung eine leistungsstarke Technik ist, ist es wichtig, ihre inhärenten Komplexitäten und potenziellen Nachteile zu erkennen.

Potenzial für Ionenschäden

Derselbe Ionenbeschuss, der die Oberfläche aktiviert und die Schicht verdichtet, kann auch Schäden verursachen, wenn er nicht richtig kontrolliert wird. Bei extrem empfindlichen Substraten kann übermäßige Ionenenergie Defekte in der Kristallstruktur des Materials erzeugen, was dessen Leistung beeinträchtigt.

Schichtkontamination

Die chemischen Reaktionen, die Radikale erzeugen, können auch unerwünschte Nebenprodukte produzieren. Zum Beispiel können bei Prozessen, die Silan (SiH₄) verwenden, Wasserstoffatome in die Siliziumschicht eingebaut werden, was deren elektrische oder optische Eigenschaften beeinflussen kann.

Prozesskomplexität

PECVD-Systeme sind von Natur aus komplexer als einfache thermische CVD-Reaktoren. Die Steuerung des Plasmas erfordert eine präzise Verwaltung von Leistungspegeln, Frequenz, Gasdruck und Flussraten. Um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, ist ein tiefes Verständnis dieser miteinander verbundenen Parameter erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Plasmafunktion ermöglicht es Ihnen, den PECVD-Prozess effektiv für spezifische Ergebnisse zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Materialien (wie Polymeren oder bestimmten Halbleitern) liegt: Die Verwendung von Niedertemperaturplasma durch PECVD ist die wesentliche ermöglichende Technologie für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hochwertigen, dichten Schicht liegt: Der kontrollierte Ionenbeschuss aus dem Plasma ist ein Schlüsselmechanismus zur Verbesserung der Schichtstruktur und Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Wiederholbarkeit liegt: Das Beherrschen der Beziehung zwischen HF-Leistung, Druck und Gaschemie ist entscheidend für die Steuerung der Plasmaeigenschaften für konsistente Ergebnisse.

Letztendlich verwandelt das Erfassen der Rolle des Plasmas Ihre Sicht auf PECVD von einer „Black Box“ in ein hochgradig steuerbares und vielseitiges Ingenieurwerkzeug.

Zusammenfassungstabelle:

| Plasmafunktion | Schlüsselergebnis |

|---|---|

| Erzeugt reaktive Radikale | Bricht chemische Bindungen zur Schichtbildung |

| Aktiviert die Substratoberfläche | Gewährleistet starke Schichthaftung |

| Verdichtet die wachsende Schicht | Erzeugt gleichmäßige, haltbare Dünnschichten |

| Ermöglicht Niedertemperaturprozesse | Schützt wärmeempfindliche Substrate |

Bereit, die Kraft des Plasmas für Ihre Dünnschichtanwendungen zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich PECVD-Systemen, um Ihnen eine präzise, Niedertemperaturabscheidung auf empfindlichen Materialien zu ermöglichen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für hochwertige, langlebige Schichten mit exzellenter Prozesskontrolle erhalten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vertikaler Labortiegelofen

Andere fragen auch

- Welcher Druck wird beim PECVD verwendet? Den Schlüsselparameter für die Dünnschichtqualität meistern

- Was ist Plasma-aktivierte Gasphasenabscheidung? Eine Niedertemperatur-Beschichtungslösung

- Was ist die Dünnschichtabscheidung mittels Plasma? Ein Leitfaden für Hochleistungsbeschichtungen bei niedrigen Temperaturen

- Ist DLC kratzfest? Entdecken Sie die Wahrheit über seine außergewöhnliche Kratzfestigkeit

- Was sind die technischen Vorteile von PECVD gegenüber CVD für CF2-Filme? Master Precision Nano-Engineering

- Wie funktioniert die plasmaunterstützte Gasphasenabscheidung? Erreichen Sie eine Dünnschichtbeschichtung bei niedriger Temperatur

- Was sind die Vorteile der Plasmaabscheidung? Erzielen Sie überlegene, langlebige Beschichtungen für komplexe Teile

- Was ist PECVD-Beschichtung? Ein Niedertemperaturverfahren für Elektronik und wärmeempfindliche Materialien