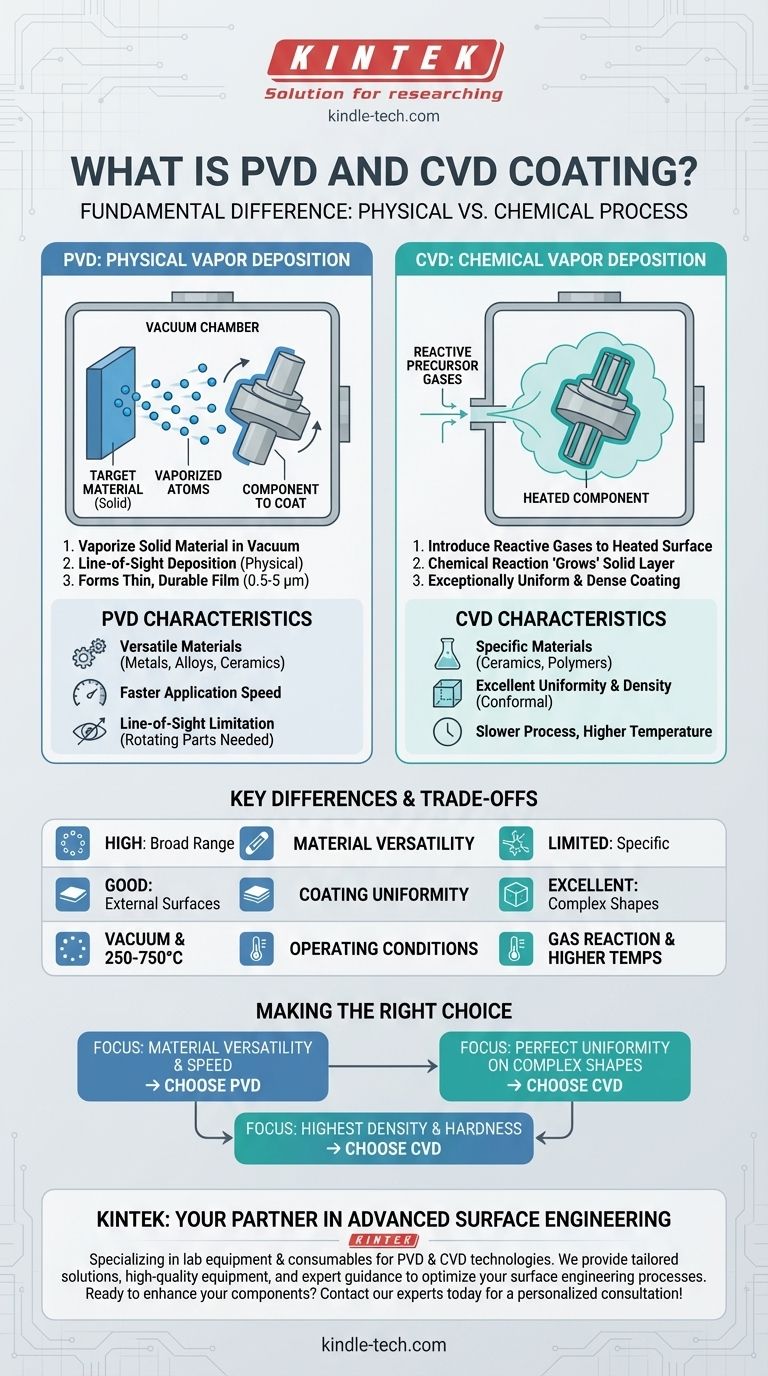

Grundsätzlich liegt der Unterschied zwischen PVD und CVD in der Art und Weise, wie die Beschichtung erzeugt wird. Physical Vapor Deposition (PVD) ist ein physikalischer Prozess, der ein festes Material nimmt, es in einem Vakuum verdampft und Atom für Atom auf einer Oberfläche abscheidet. Im Gegensatz dazu ist Chemical Vapor Deposition (CVD) ein chemischer Prozess, bei dem Vorläufergase auf einer erhitzten Oberfläche reagieren, um eine neue, feste Schicht zu „wachsen“.

Ihre Wahl zwischen PVD und CVD hängt nicht davon ab, welcher Prozess universell „besser“ ist, sondern welcher Prozess Ihren Materialanforderungen und der Geometrie Ihres Teils entspricht. PVD beschichtet eine Oberfläche physikalisch mit einer Vielzahl von Materialien, während CVD chemisch eine hochgradig gleichmäßige Schicht wachsen lässt, die ideal für komplexe Formen ist.

Der Kernunterschied: Physikalischer vs. chemischer Prozess

Um die richtige Beschichtung auszuwählen, müssen Sie zunächst den grundlegenden Unterschied in ihrer Anwendung verstehen. Dieser Kernmechanismus bestimmt die Eigenschaften, Vorteile und Einschränkungen des Endprodukts.

Wie PVD funktioniert: Der physikalische Ansatz

Physical Vapor Deposition (PVD) ist ein Sichtlinienprozess, der in einer Hochvakuumkammer durchgeführt wird. Man kann es sich am besten als eine Art Hightech-Sprühlackierung mit Atomen vorstellen.

Das feste Beschichtungsmaterial, bekannt als Target, wird mittels Methoden wie Sputtern oder Verdampfen verdampft. Dadurch entsteht ein Dampf aus Atomen, die mit hoher Geschwindigkeit durch die Vakuumkammer wandern.

Diese Atome lagern sich physikalisch auf der zu beschichtenden Komponente ab und bilden einen sehr dünnen (0,5 – 5 μm), aber haltbaren Film. Da es sich um einen Sichtlinienprozess handelt, müssen Teile oft sorgfältig gedreht werden, um eine gleichmäßige Beschichtung zu gewährleisten.

Wie CVD funktioniert: Der chemische Ansatz

Chemical Vapor Deposition (CVD) verwendet kein festes Target. Stattdessen werden spezifische reaktive Gase in eine Kammer mit der erhitzten Komponente eingeleitet.

Wenn diese Gase mit der heißen Oberfläche in Kontakt kommen, wird eine chemische Reaktion ausgelöst. Diese Reaktion führt dazu, dass sich ein neues, festes Material bildet und direkt auf der Oberfläche der Komponente abscheidet.

Diese Methode „lässt“ die Beschichtung auf dem Teil „wachsen“. Da das Gas alle exponierten Bereiche durchdringen kann, ist CVD nicht durch die Sichtlinie begrenzt, was zu einer außergewöhnlich gleichmäßigen Schicht selbst bei komplexen Geometrien führt.

Hauptunterschiede in Anwendung und Ergebnis

Der Unterschied zwischen einem physikalischen und einem chemischen Prozess führt zu erheblichen Unterschieden in der Materialverträglichkeit, den Beschichtungseigenschaften und den Betriebsbedingungen.

Materialverträglichkeit

PVD ist sehr vielseitig und kann eine breite Palette von Materialien abscheiden. Dazu gehören reine Metalle, Legierungen und verschiedene Keramiken.

CVD ist in seiner Materialauswahl typischerweise stärker eingeschränkt und zeichnet sich durch die Abscheidung spezifischer Keramiken und Polymere aus.

Beschichtungseigenschaften und Gleichmäßigkeit

CVD-Beschichtungen sind dafür bekannt, extrem dicht und hochgradig gleichmäßig zu sein. Der chemische Wachstumsprozess stellt sicher, dass alle Oberflächen, einschließlich interner Kanäle und komplexer Winkel, eine gleichmäßige Beschichtung erhalten.

PVD-Beschichtungen können im Vergleich dazu etwas weniger dicht und gleichmäßig sein. Der Prozess ist jedoch im Allgemeinen schneller anzuwenden als CVD.

Betriebsumgebung

Der PVD-Prozess muss bei hohen Temperaturen, typischerweise im Bereich von 250°C bis 750°C, in einem Vakuum durchgeführt werden.

Reaktive Gase wie Stickstoff oder Sauerstoff können während des PVD-Prozesses eingeleitet werden. Dies ermöglicht die Erzeugung spezifischer Verbundschichten mit maßgeschneiderten strukturellen und Leistungseigenschaften.

Die Kompromisse verstehen

Keine der beiden Methoden ist eine perfekte Lösung für jedes Szenario. Das Verständnis ihrer inhärenten Einschränkungen ist entscheidend für eine fundierte Entscheidung.

PVD: Vielseitigkeit vs. Sichtlinie

Die Hauptstärke von PVD ist seine Vielseitigkeit bei verschiedenen Materialien und seine Anwendungsgeschwindigkeit. Dies macht es zu einer bevorzugten Wahl für viele Anwendungen, die Verschleißfestigkeit, Korrosionsschutz oder spezifische ästhetische Oberflächen erfordern.

Die größte Einschränkung ist die Sichtliniennatur der Abscheidung. Die Beschichtung komplexer Innenflächen oder komplizierter Geometrien kann schwierig sein und zu ungleichmäßigen Dicken führen. PVD wird oft auch als umweltfreundlicher als traditionelle CVD-Prozesse angesehen.

CVD: Konformität vs. Komplexität

Der größte Vorteil von CVD ist seine Fähigkeit, eine perfekt gleichmäßige oder „konforme“ Beschichtung auf Teilen beliebiger Komplexität zu erzeugen. Dies macht es ideal für Komponenten, bei denen eine gleichmäßige, dichte Abdeckung eine nicht verhandelbare Anforderung ist.

Die Kompromisse sind eine langsamere Abscheidungszeit und eine begrenztere Palette an anwendbaren Materialien. Der chemische Prozess selbst kann auch komplexer zu handhaben sein als PVD.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung und das gewünschte Ergebnis sollten Ihre Wahl zwischen diesen beiden leistungsstarken Technologien bestimmen.

- Wenn Ihr Hauptaugenmerk auf Materialvielseitigkeit und Geschwindigkeit liegt: PVD ist die logische Wahl und bietet eine breite Palette von Beschichtungen für Metalle, Legierungen und Keramiken.

- Wenn Ihr Hauptaugenmerk auf perfekter Gleichmäßigkeit bei komplexen Formen liegt: Die Fähigkeit von CVD, eine Beschichtung aus Gas „wachsen“ zu lassen, macht es überlegen für komplizierte Geometrien und Innenflächen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Dichte und Härte liegt: Die dichten, porenfreien Schichten von CVD bieten oft einen Leistungsvorteil für Anwendungen, die extreme Verschleißfestigkeit erfordern.

Indem Sie den grundlegenden Prozess hinter jeder Methode verstehen, können Sie die Beschichtung, die die präzise Leistung liefert, die Ihre Komponenten benötigen, sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physikalisch (Sichtlinie) | Chemisch (Gasreaktion) |

| Beschichtungsgleichmäßigkeit | Gut auf Außenflächen | Ausgezeichnet, auch bei komplexen Formen |

| Materialvielseitigkeit | Hoch (Metalle, Legierungen, Keramiken) | Begrenzt (spezifische Keramiken, Polymere) |

| Betriebstemperatur | 250°C - 750°C | Typischerweise höhere Temperaturen erforderlich |

| Am besten geeignet für | Materialvielseitigkeit, Geschwindigkeit | Komplexe Geometrien, extreme Dichte |

Bereit, Ihre Komponenten mit der richtigen Beschichtungstechnologie zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Anwendungen im Bereich der Oberflächentechnik spezialisiert. Ob Sie neue Materialien entwickeln oder Produktionsprozesse optimieren, unser Fachwissen in PVD- und CVD-Technologien kann Ihnen helfen, überlegene Leistung, Haltbarkeit und Präzision zu erzielen.

Wir bieten:

- Maßgeschneiderte Lösungen für Ihre spezifischen Beschichtungsanforderungen

- Hochwertige Ausrüstung für Forschung und Produktion

- Fachkundige Beratung bei der Auswahl der Abscheidungsmethode

Lassen Sie uns besprechen, wie unsere Lösungen Ihrem Labor oder Fertigungsprozess zugute kommen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode