Im Wesentlichen ist die Physical Vapor Deposition (PVD)-Beschichtung für Werkzeuge ein Hightech-Vakuumverfahren, bei dem ein außergewöhnlich dünner, aber extrem harter und langlebiger Keramikfilm auf die Oberfläche eines Werkzeugs aufgetragen wird. Dies ist keine Farbe oder Galvanisierung; es handelt sich um eine gebundene Schicht, oft nur wenige Mikrometer dick, die die Werkzeugleistung grundlegend verbessert, indem sie den Verschleißwiderstand erhöht, die Reibung reduziert und das Werkzeug vor Oxidation bei hohen Temperaturen während anspruchsvoller Bearbeitungen schützt.

Der Hauptzweck der PVD-Beschichtung besteht nicht darin, ein Werkzeug zu reparieren, sondern ein gut gefertigtes Werkzeug zu seinem maximalen Potenzial zu steigern. Sie verlängert die Betriebslebensdauer und ermöglicht höhere Leistungsparameter durch die Schaffung einer überlegenen Oberfläche, die härter, gleitfähiger und haltbarer ist als der reine Werkzeugstahl oder Hartmetall allein.

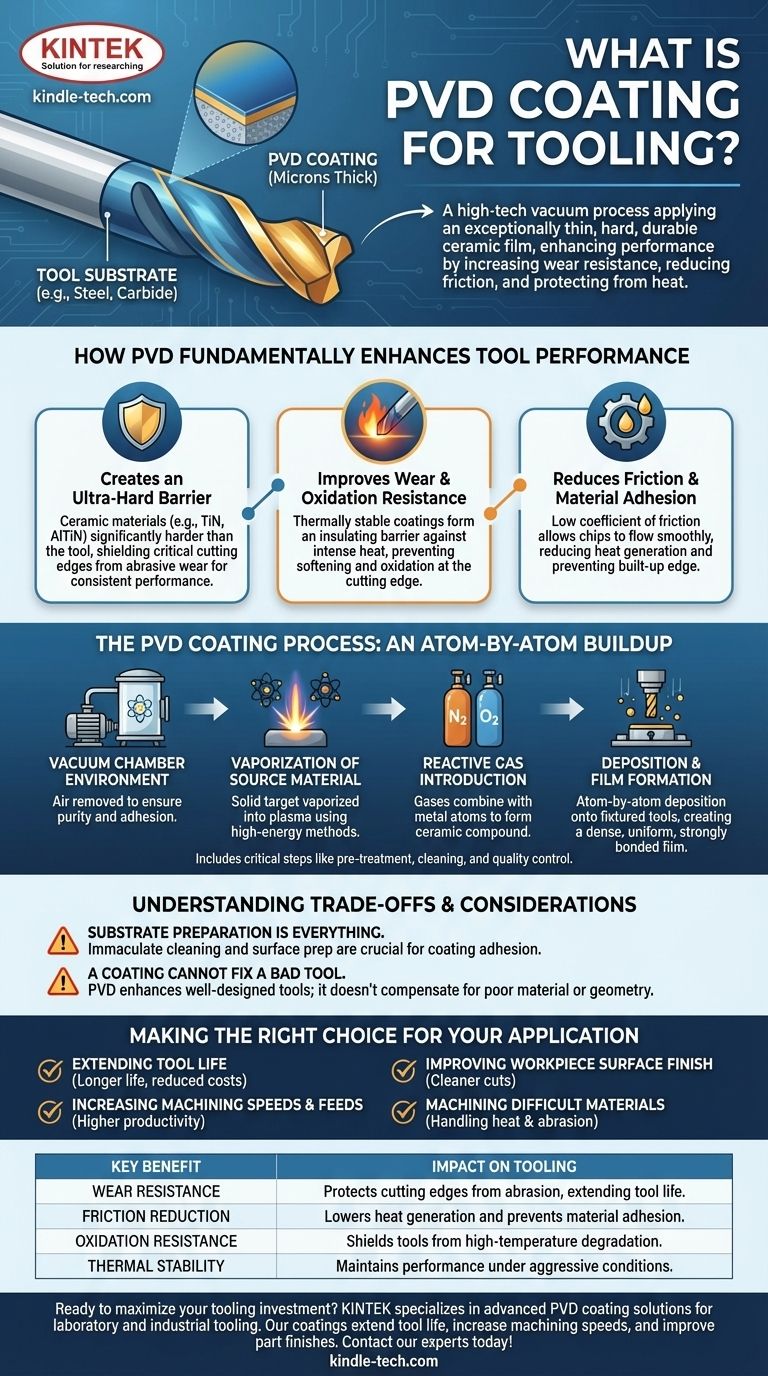

Wie PVD die Werkzeugleistung grundlegend verbessert

PVD-Beschichtungen bekämpfen direkt die primären Fehlerquellen von Schneidwerkzeugen: Verschleiß, Hitze und Reibung. Durch das Aufbringen einer mikroskopisch kleinen Schicht aus fortschrittlichem Material erzeugt die Beschichtung eine neue, hochleistungsfähige Arbeitsfläche.

Schaffung einer ultraharten Barriere

Die in PVD-Beschichtungen verwendeten Keramikmaterialien, wie Titannitrid (TiN) oder Aluminiumtitannitrid (AlTiN), sind wesentlich härter als das Basismaterial des Werkzeugs. Diese harte Schicht wirkt als Schutzschild und bewahrt die kritischen Schneidkanten vor abrasivem Verschleiß.

Dadurch kann das Werkzeug seine scharfe Geometrie über einen viel längeren Zeitraum beibehalten, was zu einer gleichbleibenden Leistung und einer verbesserten Teilequalität führt.

Verbesserung des Verschleiß- und Oxidationswiderstands

Während des Schneidvorgangs entsteht an der Werkzeugspitze intensive Hitze. Diese Hitze kann dazu führen, dass das Werkzeugmaterial weich wird und oxidiert, wodurch die Schneide schnell abstumpft.

PVD-Beschichtungen sind thermisch stabil konzipiert und bilden eine Barriere, die das Werkzeug von der intensiven Hitze der Schneidzone isoliert und die Oxidation verhindert.

Reduzierung von Reibung und Materialanhaftung

Viele PVD-Beschichtungen weisen einen niedrigen Reibungskoeffizienten auf. Diese Gleitfähigkeit ermöglicht es den Spänen, reibungsloser über die Werkzeugoberfläche abzufließen, wodurch die Wärmeentwicklung und der Energieverbrauch reduziert werden.

Es verhindert auch, dass Werkstückmaterial am Werkzeug anschweißt, ein Phänomen, das als „Aufbauschneide“ bekannt ist und die Schneidwirkung beeinträchtigt und die Oberflächengüte verschlechtert.

Der PVD-Beschichtungsprozess: Ein atomarer Aufbau

Der PVD-Prozess ist eine hochentwickelte Technik, die in einer Hochvakuumkammer stattfindet. Diese kontrollierte Umgebung ist entscheidend, um die Reinheit und Haftung der Beschichtung zu gewährleisten.

Die Vakuumkammerumgebung

Alle PVD-Prozesse beginnen mit der Erzeugung eines Vakuums, um Luft und alle anderen Verunreinigungen zu entfernen. Dies stellt sicher, dass das Beschichtungsmaterial die einzige Substanz ist, die sich auf den Werkzeugen absetzt, was einen reinen und hochhaftenden Film garantiert.

Verdampfung des Ausgangsmaterials

Ein festes, hochreines Ausgangsmaterial (das „Target“) wird in ein Plasma aus einzelnen Atomen oder Molekülen verdampft. Dies wird typischerweise durch energiereiche Methoden wie Lichtbogenentladung oder Ionenbeschuss erreicht.

Reaktive Gase wie Stickstoff oder Sauerstoff können präzise in die Kammer eingeleitet werden, um sich mit den verdampften Metallatomen zu verbinden und die gewünschte keramische Verbindung für die Beschichtung zu bilden.

Abscheidung und Filmbildung

Das verdampfte Material wandert durch die Vakuumkammer und kondensiert auf den Oberflächen der Werkzeuge, die darin eingespannt sind. Diese Abscheidung erfolgt Atom für Atom und erzeugt einen Film, der extrem dicht, gleichmäßig und fest mit dem Substrat verbunden ist.

Der industrielle Arbeitsablauf

Die Beschichtung selbst ist nur ein Teil eines mehrstufigen industriellen Prozesses, der kritische Schritte wie Vorbehandlung, Ultraschallreinigung, Einspannung, Sichtprüfung und Qualitätskontrolle nach dem Prozess umfasst, um die korrekte Dicke und Haftung zu gewährleisten.

Überlegungen und Kompromisse verstehen

Obwohl PVD-Beschichtungen äußerst effektiv sind, sind sie keine universelle Lösung. Ihr Erfolg hängt vom Verständnis ihrer Anforderungen und Grenzen ab.

Die Substratvorbereitung ist alles

Die Beschichtung ist nur so gut wie ihre Verbindung mit dem Werkzeug. Die Oberfläche des Werkzeugs muss makellos sauber und korrekt vorbereitet sein. Jede Verunreinigung beeinträchtigt die Haftung und führt zu einem vorzeitigen Versagen der Beschichtung.

Eine Beschichtung kann kein schlechtes Werkzeug reparieren

PVD verbessert die Eigenschaften eines gut konstruierten Werkzeugs; es kann kein schlechtes Werkzeugmaterial, eine falsche Geometrie oder eine stumpfe Schneide ausgleichen. Das Basismaterial des Werkzeugs muss von hoher Qualität sein, damit die Beschichtung einen Nutzen bringt.

Schärfe der Kante und Aufbauschneide

Obwohl die Beschichtung sehr dünn ist, trägt sie Material auf. Bei Werkzeugen mit extrem scharfen oder empfindlichen Schneidkanten muss der Beschichtungsprozess sorgfältig gesteuert werden, um ein Abrunden der Kante und eine Beeinträchtigung der Schneidleistung zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Anwendung einer PVD-Beschichtung ist eine strategische Entscheidung, um die Werkzeuginvestition und die betriebliche Effizienz zu maximieren. Ihr spezifisches Ziel bestimmt ihren Wert.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeugstandzeit liegt: PVD bietet eine harte, verschleißfeste Barriere, die Werkzeuge erheblich länger halten lässt und so Ersatzkosten und Maschinenstillstandszeiten reduziert.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung von Schnittgeschwindigkeiten und -vorschüben liegt: Die thermische Stabilität und die geringe Reibung der Beschichtung ermöglichen es Ihnen, Werkzeuge aggressiver zu betreiben, was den Durchsatz und die Produktivität steigert.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Werkstückoberflächengüte liegt: Die Anti-Haft-Eigenschaften verhindern Materialaufbau am Werkzeug, was zu saubereren Schnitten und besseren Oberflächengüten führt.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung schwieriger Materialien liegt: Spezielle PVD-Beschichtungen sind dafür ausgelegt, die extreme Hitze und Abrieb zu bewältigen, die beim Zerspanen von gehärteten Stählen, Superlegierungen oder Verbundwerkstoffen entstehen.

Letztendlich ist die Betrachtung der PVD-Beschichtung als integraler Bestandteil Ihrer Werkzeugstrategie der Schlüssel zur Erschließung neuer Leistungs- und Effizienzniveaus in Ihren Fertigungsabläufen.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf die Werkzeuge |

|---|---|

| Verschleißfestigkeit | Schützt Schneidkanten vor Abrieb und verlängert die Werkzeugstandzeit. |

| Reibungsreduzierung | Verringert die Wärmeentwicklung und verhindert Materialanhaftung. |

| Oxidationsbeständigkeit | Schirmt Werkzeuge vor Hochtemperaturzersetzung ab. |

| Thermische Stabilität | Erhält die Leistung unter aggressiven Bearbeitungsbedingungen. |

Bereit, Ihre Werkzeuginvestition zu maximieren? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Labor- und Industrie-Werkzeuge. Unsere Beschichtungen sind darauf ausgelegt, die Werkzeugstandzeit zu verlängern, die Schnittgeschwindigkeiten zu erhöhen und die Oberflächengüte zu verbessern – und liefern messbare Effizienzsteigerungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Werkzeugleistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten