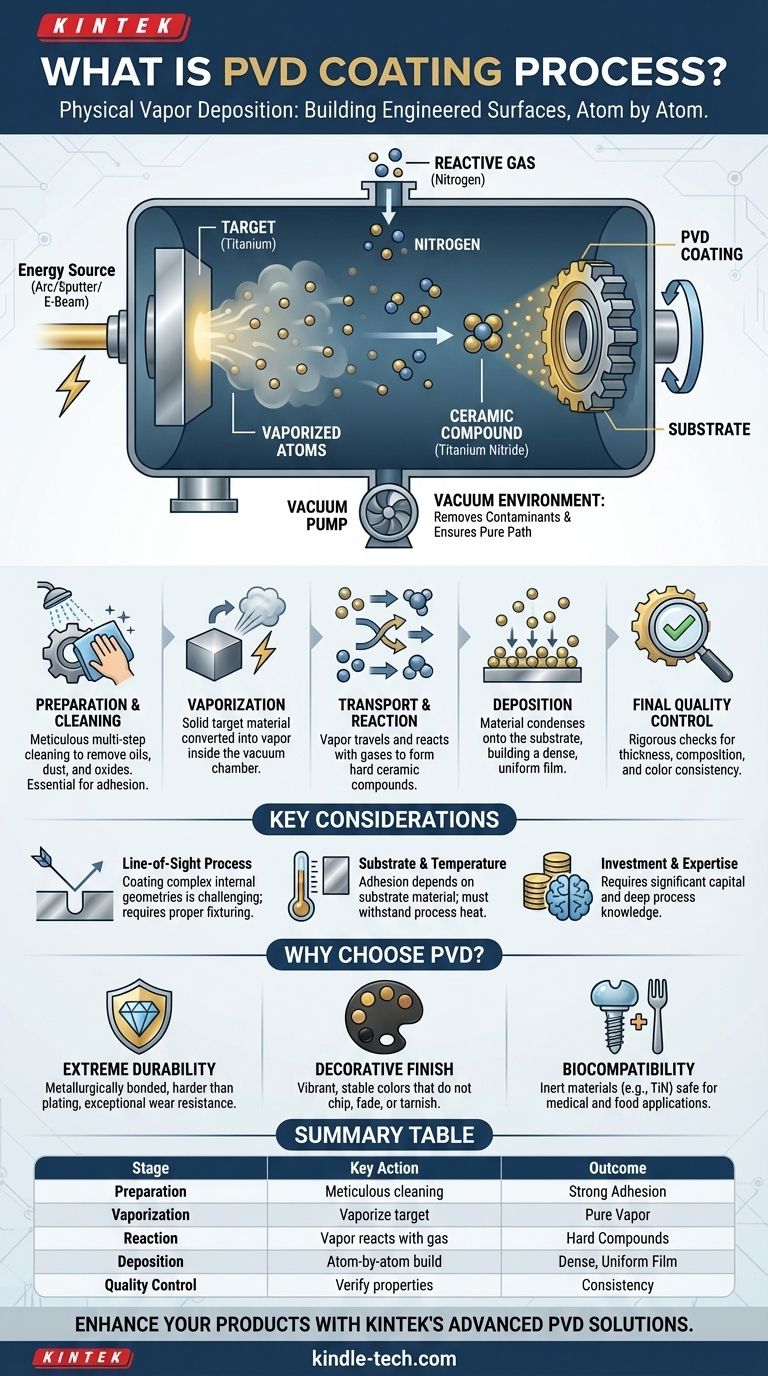

Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein Vakuumbeschichtungsverfahren, das Material auf atomarer Ebene überträgt. Ein festes Ausgangsmaterial, wie Titan oder Zirkonium, wird in einer Vakuumkammer verdampft und dann als dünner, hochbeständiger Film auf die Oberfläche eines Teils oder Produkts abgeschieden. Diese Atom-für-Atom-Abscheidung erzeugt eine Beschichtung, die metallurgisch mit dem Substrat verbunden ist, was zu außergewöhnlicher Verschleißfestigkeit, Korrosionsbeständigkeit und Härte führt.

Die entscheidende Erkenntnis ist, dass PVD nicht einfach das Auftragen einer Farbschicht oder einer Metallbeschichtung ist. Es ist ein High-Tech-Fertigungsprozess, der eine neue, konstruierte Oberfläche direkt auf dem Substrat aufbaut, Atom für Atom, in einer hochkontrollierten Vakuumumgebung.

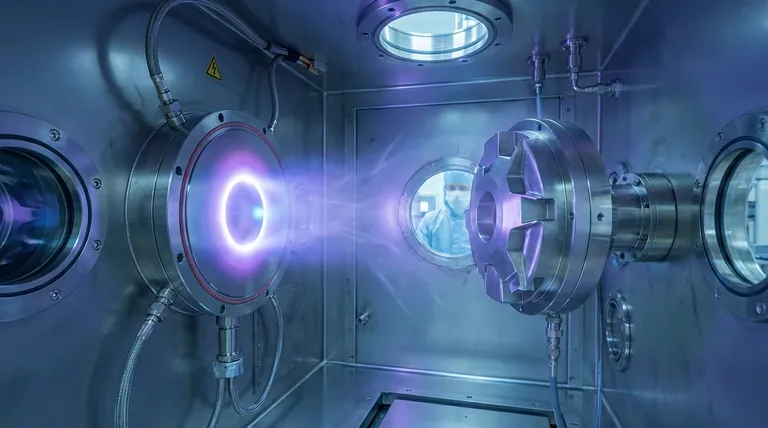

Die Grundlage: Warum ein Vakuum unerlässlich ist

Der gesamte P-V-D-Prozess – Physikalische Gasphasenabscheidung – hängt vom "V" für Vakuum ab. Zu verstehen, warum diese Umgebung unerlässlich ist, ist der Schlüssel zum Verständnis der Qualität der endgültigen Beschichtung.

Entfernen von Verunreinigungen

Der Hauptzweck des Vakuums besteht darin, alle anderen Atome und Moleküle wie Sauerstoff, Stickstoff und Wasserdampf aus der Kammer zu entfernen. Wären diese Partikel vorhanden, würden sie mit den verdampften Beschichtungsatomen kollidieren, unerwünschte Reaktionen verursachen und eine saubere, starke Bindung mit dem Substrat verhindern.

Sicherstellung eines reinen Beschichtungspfades

Ein Vakuum schafft einen ungehinderten, "Sichtlinien"-Pfad für das verdampfte Material, um von seiner Quelle (dem Target) zum zu beschichtenden Produkt (dem Substrat) zu gelangen. Dies gewährleistet, dass die Abscheidung kontrolliert erfolgt und der resultierende Film dicht und gleichmäßig ist.

Den PVD-Prozess dekonstruieren: Eine Schritt-für-Schritt-Analyse

Obwohl die genauen Parameter je nach Anwendung variieren, folgt der Prozess einer konsistenten und logischen Abfolge. Er reicht von der sorgfältigen Vorbereitung über die atomare Abscheidung bis zur abschließenden Qualitätssicherung.

Schritt 1: Sorgfältige Vorbereitung und Reinigung

Der Prozess beginnt lange bevor das Teil in die Vakuumkammer gelangt. Das Substrat muss makellos sauber sein. Jegliche Öle, Staub oder Oxide auf der Oberfläche verhindern, dass die Beschichtung richtig haftet. Diese Phase umfasst oft eine mehrstufige Ultraschallreinigung, chemische Bäder und Trocknung. Für Teile mit vorhandenen Beschichtungen kann zunächst ein Entschichtungsprozess erforderlich sein.

Schritt 2: Verdampfung (Ablation)

Einmal in der versiegelten Vakuumkammer, wird das feste Ausgangsmaterial, bekannt als 'Target', in einen Dampf umgewandelt. Dies ist der Teil "Physikalische Gasphase" des Namens.

Gängige Methoden hierfür sind:

- Lichtbogenentladung: Ein Hochstrom-Lichtbogen wird auf das Target angewendet, wodurch ein lokaler Hotspot entsteht, der das Material verdampft.

- Sputtern: Das Target wird mit hochenergetischen Ionen (normalerweise Argon) aus einem Plasma bombardiert, die Atome physisch von seiner Oberfläche abschlagen.

- Elektronenstrahl: Ein starker Elektronenstrahl wird auf das Target in einem Tiegel fokussiert und erhitzt es bis zu seinem Siedepunkt.

Schritt 3: Transport und Reaktion

Die verdampften Metallatome bewegen sich durch das Vakuum zum Substrat. In dieser Phase wird oft ein reaktives Gas (wie Stickstoff, Kohlenstoff oder Sauerstoff) präzise in die Kammer eingeleitet.

Diese Gase reagieren mit dem Metalldampf und bilden eine neue Keramikverbindung. Zum Beispiel bildet Titandampf, der mit Stickstoffgas reagiert, Titannitrid (TiN), eine sehr harte, goldfarbene Keramik. Dieser Reaktionsschritt bestimmt die endgültige Farbe, Härte und chemischen Eigenschaften der Beschichtung.

Schritt 4: Abscheidung

Das verdampfte Material (jetzt oft eine Metall-Gas-Verbindung) kondensiert auf der kühleren Oberfläche des Substrats. Diese Abscheidung erfolgt Atom für Atom und bildet einen dünnen, dichten und hochstrukturierten Film. Die Teile werden oft auf Vorrichtungen gedreht, um sicherzustellen, dass die Beschichtung gleichmäßig auf allen Oberflächen aufgetragen wird.

Schritt 5: Endgültige Qualitätskontrolle

Nach dem Prozess, der zwischen 30 Minuten und mehreren Stunden dauern kann, werden die Teile gekühlt und entnommen. Es werden strenge Qualitätskontrollen durchgeführt, um die Konsistenz und Einhaltung der Spezifikationen zu gewährleisten. Dies beinhaltet typischerweise die Verwendung eines Röntgenfluoreszenz-(RFA)-Geräts zur Überprüfung der elementaren Zusammensetzung und Dicke der Beschichtung sowie eines Spektralphotometers zur Messung ihrer genauen Farbe.

Verständnis der Kompromisse und Überlegungen

PVD ist eine leistungsstarke Technologie, aber es ist wichtig, ihre betrieblichen Realitäten zu verstehen.

Es ist ein Sichtlinienprozess

Da die verdampften Atome sich geradlinig bewegen, kann die Beschichtung komplexer innerer Geometrien oder tiefer, schmaler Löcher eine Herausforderung darstellen. Eine korrekte Fixierung und Rotation der Teile sind entscheidend, um eine gleichmäßige Abdeckung auf komplexen Formen zu erreichen.

Substrat und Temperatur sind wichtig

Die Haftung und Leistung der PVD-Beschichtung hängen stark vom Substratmaterial ab, auf das sie aufgetragen wird. Der Prozess erzeugt auch Wärme, daher muss das Substrat den Temperaturen in der Kammer standhalten können, ohne sich zu verformen oder seine Eigenschaften zu verlieren.

Investition und Fachwissen

Die PVD-Beschichtung erfordert erhebliche Kapitalinvestitionen in Vakuumkammern, Stromversorgungen und Qualitätskontrollgeräte. Es ist kein einfacher Prozess und erfordert tiefgreifendes Prozess-Know-how, um die Variablen Temperatur, Druck, Gasmischungen und Leistungsstufen korrekt zu steuern.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des PVD-Prozesses ermöglicht es Ihnen, ihn effektiv für Ihr gewünschtes Ergebnis zu spezifizieren.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: Nutzen Sie die Tatsache, dass PVD eine metallurgisch gebundene Keramikschicht erzeugt, die wesentlich härter und verschleißfester ist als herkömmliche Beschichtungen oder Lackierungen.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish liegt: Spezifizieren Sie das richtige reaktive Gas, um eine breite Palette stabiler, lebendiger Farben (wie Gold, Schwarz oder Bronze) zu erzielen, die nicht abplatzen, verblassen oder anlaufen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität oder chemischer Beständigkeit liegt: Wählen Sie inerte PVD-Materialien wie Titannitrid (TiN) oder Zirkoniumnitrid (ZrN), die für medizinische Implantate und lebensmitteltaugliche Anwendungen sicher sind.

Indem Sie verstehen, dass PVD im Grunde ein Prozess ist, bei dem eine neue Oberfläche aus einzelnen Atomen aufgebaut wird, können Sie seine einzigartigen Fähigkeiten für Ihre spezifische Anwendung besser nutzen.

Zusammenfassungstabelle:

| PVD-Prozessphase | Schlüsselaktion | Ergebnis |

|---|---|---|

| Vorbereitung | Sorgfältige Substratreinigung | Gewährleistet starke Beschichtungshaftung |

| Verdampfung | Festes Targetmaterial wird im Vakuum verdampft | Erzeugt einen reinen Dampf zur Abscheidung |

| Transport & Reaktion | Dampf reagiert mit Gasen (z.B. Stickstoff) | Bildet harte Keramikverbindungen (z.B. TiN) |

| Abscheidung | Atome kondensieren auf dem Substrat | Baut einen dichten, gleichmäßigen, metallurgisch gebundenen Film auf |

| Qualitätskontrolle | Beschichtungsdicke und -zusammensetzung überprüft | Garantiert Konsistenz und Leistung |

Bereit, Ihre Produkte mit einer überlegenen PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise PVD-Beschichtungsprozesse. Egal, ob Sie die Haltbarkeit verbessern, spezifische dekorative Oberflächen erzielen oder Biokompatibilität gewährleisten müssen, unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen von Labor- und Industrieanwendungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, die PVD-Technologie für Ihre spezifischen Bedürfnisse zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen