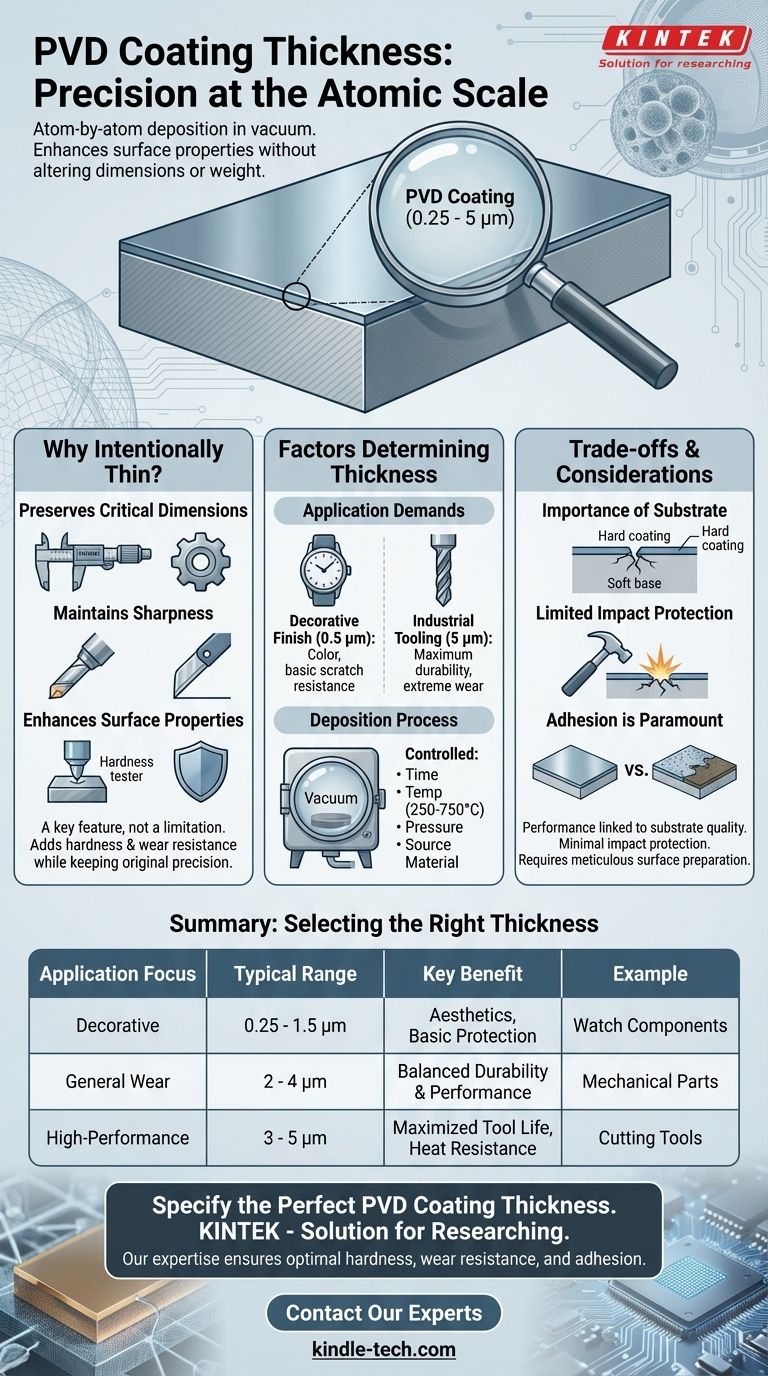

Kurz gesagt, die Dicke der PVD-Beschichtung ist ein präzise gesteuerter Parameter, der typischerweise zwischen 0,25 und 5 Mikrometern (µm) liegt. Dies ist ein unglaublich dünner Film, der Atom für Atom in einem Vakuum aufgebracht wird, um die Oberflächeneigenschaften eines Materials zu verbessern, ohne seine physikalischen Abmessungen oder sein Gewicht wesentlich zu verändern.

Das Kernprinzip der physikalischen Gasphasenabscheidung (PVD) besteht darin, dass ihre extreme Dünnheit ein beabsichtigtes Merkmal und keine Einschränkung ist. Das Ziel ist es, überlegene Oberflächeneigenschaften wie Härte und Verschleißfestigkeit hinzuzufügen und gleichzeitig die ursprüngliche Präzision, Schärfe und Kernintegrität des Substrats zu erhalten.

Warum PVD-Beschichtungen absichtlich dünn sind

Die Wirksamkeit einer PVD-Beschichtung ergibt sich aus ihrer molekularen Bindung mit dem Substrat, wodurch eine neue, hochleistungsfähige Oberfläche entsteht. Ihre minimale Dicke ist grundlegend dafür, wie sie dies erreicht.

Erhaltung kritischer Abmessungen

PVD ist ein atomistischer Abscheidungsprozess, was bedeutet, dass es eine Beschichtung Molekül für Molekül aufbaut. Dies führt zu einem Film, der außergewöhnlich gleichmäßig und dünn ist.

Für präzisionsgefertigte Komponenten ist dies von entscheidender Bedeutung. Eine Beschichtung von nur wenigen Mikrometern verändert die Maßtoleranzen des Teils nicht und stellt sicher, dass es genau wie konstruiert funktioniert.

Erhaltung der Schärfe bei Schneidwerkzeugen

Eine Schlüsselanwendung für PVD ist bei Schneidwerkzeugen wie Bohrern und Schaftfräsern. Eine dickere Beschichtung würde die Schneidkante abrunden, wodurch deren Schärfe und Wirksamkeit verringert wird.

PVD-Beschichtungen, die in diesen Anwendungen oft zwischen 3 und 5 Mikrometer dick sind, sind dünn genug, um die ursprüngliche Schärfe der Klinge zu erhalten und gleichzeitig erhebliche Härte und Verschleißfestigkeit hinzuzufügen. Dies reduziert die Schneidkraft und die Wärmeentwicklung.

Verbesserung der Oberflächeneigenschaften, nicht des Volumens

Der Zweck von PVD ist es nicht, Material hinzuzufügen, sondern die Eigenschaften der vorhandenen Oberfläche zu verändern.

Es verleiht dem Substratmaterial direkt Eigenschaften wie erhöhte Härte, Korrosionsbeständigkeit und reduzierte Reibung und verbessert so dessen Leistung und Lebensdauer.

Die Faktoren, die die Beschichtungsdicke bestimmen

Die endgültige Dicke einer PVD-Beschichtung ist nicht willkürlich; sie wird sorgfältig auf der Grundlage der spezifischen Anforderungen der Anwendung konstruiert.

Die Anforderungen der Anwendung

Verschiedene Anwendungen erfordern unterschiedliche Dicken. Eine dekorative Oberfläche auf einer Uhr benötigt möglicherweise nur eine Dicke von 0,5 Mikrometern, um Farbe und grundlegenden Kratzschutz zu bieten.

Umgekehrt kann ein Hochleistungs-Industriewerkzeug, das extremem Verschleiß ausgesetzt ist, eine Beschichtung von fast 5 Mikrometern für maximale Haltbarkeit erfordern.

Der Abscheidungsprozess

PVD ist ein physikalischer Prozess, der in einem Vakuum bei hohen Temperaturen durchgeführt wird, typischerweise zwischen 250 °C und 750 °C.

Die Dauer, Temperatur, der Druck und das verwendete Ausgangsmaterial während dieses Prozesses werden alle präzise gesteuert, um die gewünschte Zusammensetzung und Dicke der Beschichtung zu erreichen.

Die Kompromisse von Dünnschichten verstehen

Obwohl sie sehr effektiv sind, ist es wichtig, den Kontext zu verstehen, in dem diese dünnen Beschichtungen arbeiten. Ihre Leistung ist direkt mit der Qualität des darunter liegenden Materials verbunden.

Die Bedeutung des Substrats

Eine PVD-Beschichtung ist nur so stark wie das Fundament, auf das sie aufgebracht wird. Ihre Eigenschaften werden durch das zugrunde liegende Substratmaterial bestimmt.

Das Aufbringen einer extrem harten Beschichtung auf ein weiches Substrat kann zu einem Versagen führen, da sich das Basismaterial unter Last verformen und dazu führen kann, dass die harte Beschichtung reißt oder delaminiert.

Begrenzter Aufprallschutz

PVD-Beschichtungen bieten eine hervorragende Beständigkeit gegen abrasiven und gleitenden Verschleiß. Ihre extreme Dünnheit bietet jedoch nur minimalen Schutz gegen signifikante Stöße.

Ein scharfer, schwerer Aufprall kann die Beschichtung durchdringen und das darunter liegende Substrat beschädigen. Die Beschichtung verbessert die Oberflächenhaltbarkeit, nicht die gesamte Schlagfestigkeit des Teils.

Haftung ist das A und O

Die Verbindung zwischen Beschichtung und Substrat ist entscheidend. PVD bietet eine ausgezeichnete Haftung, diese hängt jedoch von einer sorgfältigen Oberflächenvorbereitung ab.

Wenn die Oberfläche nicht perfekt sauber und vorbereitet ist, haftet die Beschichtung nicht richtig und kann abblättern, wodurch sie unabhängig von ihrer Dicke nutzlos wird.

Die richtige Dicke für Ihre Anwendung auswählen

Die Wahl der richtigen Beschichtungsdicke ist ein Gleichgewicht zwischen Leistungsanforderungen, Komponentenfunktion und Kosten.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen Oberfläche liegt: Eine dünnere Beschichtung (0,25 bis 1,5 Mikrometer) ist in der Regel ausreichend, um die gewünschte Farbe, Textur und grundlegenden Kratzschutz zu bieten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Verschleißfestigkeit liegt: Eine mittlere Dicke (2 bis 4 Mikrometer) bietet ein robustes Gleichgewicht zwischen Haltbarkeit und Leistung für die meisten mechanischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsschneiden oder Werkzeugen liegt: Eine dickere Beschichtung (3 bis 5 Mikrometer) ist erforderlich, um die Werkzeuglebensdauer und Hitzebeständigkeit in anspruchsvollen Industrieumgebungen zu maximieren.

Letztendlich ist die Dicke der PVD-Beschichtung eine entscheidende Designvariable, die verwendet wird, um eine überlegene Oberfläche zu konstruieren, die perfekt für die beabsichtigte Aufgabe geeignet ist.

Zusammenfassungstabelle:

| Aspekt | Typischer Bereich | Wichtige Details |

|---|---|---|

| Dicke | 0,25 bis 5 Mikrometer (µm) | Atom-für-Atom-Abscheidung im Vakuum |

| Dekorative Verwendung | 0,25 bis 1,5 µm | Bietet Farbe und grundlegenden Kratzschutz |

| Allgemeine Verschleißfestigkeit | 2 bis 4 µm | Balanciert Haltbarkeit und Leistung |

| Hochleistungs-Werkzeuge | 3 bis 5 µm | Maximiert die Werkzeuglebensdauer in anspruchsvollen Umgebungen |

Müssen Sie die perfekte PVD-Beschichtungsdicke für Ihre Komponenten festlegen?

Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Unsere Expertise stellt sicher, dass Ihre PVD-Beschichtungen optimale Härte, Verschleißfestigkeit und Haftung für Ihre spezifische Anwendung liefern – sei es für Schneidwerkzeuge, dekorative Oberflächen oder Industrieteile.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Leistung und Langlebigkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen