PVD-Farbe ist eine Hochleistungsbeschichtung, die durch einen Vakuum-Beschichtungsprozess namens Physical Vapor Deposition (Physikalische Gasphasenabscheidung) erzeugt wird. Bei dieser Technik wird ein hauchdünner Film aus speziellen Metalllegierungen, wie Titannitrid oder Chrom, auf molekularer Ebene auf einer Oberfläche gebunden. Das Ergebnis ist eine haltbare, korrosionsbeständige Beschichtung, die eine Reihe attraktiver, hochglänzender Farben bietet.

PVD ist weder Farbe noch Pulverbeschichtung oder traditionelle Galvanisierung. Es handelt sich um einen hochentwickelten Oberflächenmodifikationsprozess, der die Haltbarkeit, Verschleißfestigkeit und das Aussehen eines Objekts verbessert und dabei umweltfreundlicher ist als herkömmliche Methoden.

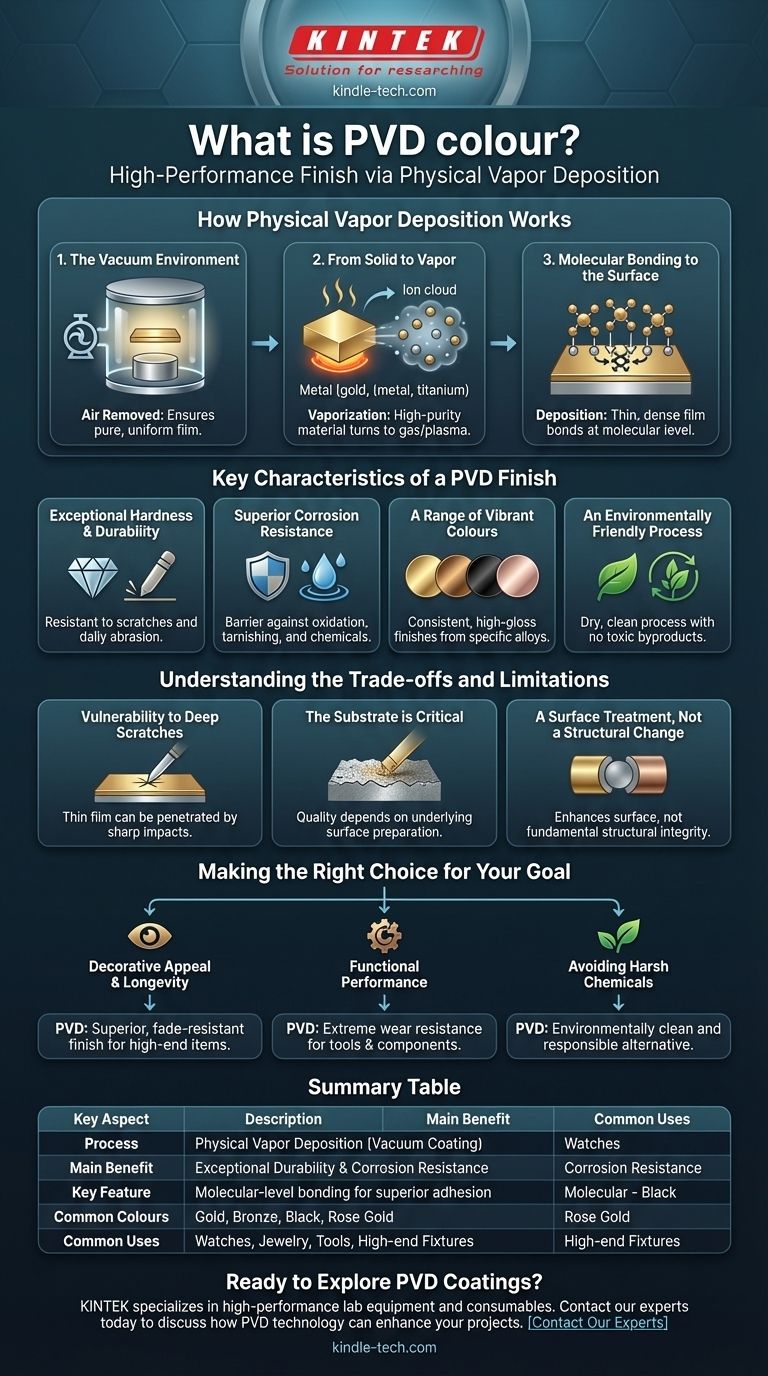

Wie die physikalische Gasphasenabscheidung funktioniert

Wenn man den PVD-Prozess versteht, wird klar, warum er eine so widerstandsfähige und qualitativ hochwertige Oberfläche erzeugt. Der gesamte Vorgang findet in einer speziellen Vakuumkammer statt.

Die VakUum-Umgebung

Zuerst wird das zu beschichtende Objekt (das Substrat) in eine Vakuumkammer gelegt. Das Entfernen der Luft ist entscheidend, um sicherzustellen, dass das Beschichtungsmaterial ohne Kollision mit Luftmolekülen wandern kann, was einen reinen und gleichmäßigen Film garantiert.

Von Feststoff zu Dampf

Anschließend wird ein fester, hochreiner Beschichtungsstoff verdampft. Dies geschieht durch physikalische Methoden, wie Erhitzen oder Beschuss mit Ionen, wodurch das feste Metall direkt in ein Gas oder Plasma umgewandelt wird.

Molekulare Bindung an der Oberfläche

Die verdampften Metallatome wandern durch die Vakuumkammer und lagern sich auf dem Substrat ab. Dadurch entsteht ein extrem dünner, dichter und stark haftender Film, der auf molekularer Ebene mit der Oberfläche verbunden ist und nicht nur aufliegt.

Hauptmerkmale einer PVD-Beschichtung

Der einzigartige Anwendungsprozess verleiht PVD-Beschichtungen mehrere deutliche Vorteile gegenüber anderen Beschichtungsverfahren.

Außergewöhnliche Härte und Haltbarkeit

PVD-Beschichtungen sind bemerkenswert hart und erhöhen die Verschleißfestigkeit des Basismaterials erheblich. Dies macht sie sehr widerstandsfähig gegen Kratzer und tägliche Abnutzung.

Überlegene Korrosionsbeständigkeit

Der abgeschiedene Film ist dicht und nicht porös. Dies bildet eine Schutzbarriere, die das darunterliegende Material vor Oxidation, Anlaufen und Schäden durch chemische Einwirkung schützt.

Eine Reihe lebendiger Farben

Die endgültige Farbe wird durch die spezifische Legierung bestimmt, die im Prozess verwendet wird. Dies ermöglicht ein breites Spektrum an gleichmäßigen, hochglänzenden Oberflächen, einschließlich Gold, Bronze, Schwarz und mehr.

Ein umweltfreundlicher Prozess

Im Vergleich zur herkömmlichen Galvanisierung, die aggressive Chemikalien und gefährliche Abfälle beinhaltet, ist PVD ein trockener, sauberer Prozess. Er erzeugt keine toxischen Nebenprodukte und ist somit eine umweltbewusste Wahl.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD-Beschichtungen hochmodern sind, weisen sie spezifische Eigenschaften auf, die wichtig zu verstehen sind. Objektivität erfordert die Anerkennung ihrer Grenzen.

Anfälligkeit für tiefe Kratzer oder Stöße

Die Beschichtung selbst ist extrem hart, aber auch sehr dünn. Ein scharfer Aufprall oder ein tiefer, scheuernder Kratzer kann den dünnen Film durchdringen und das darunterliegende Substratmaterial freilegen.

Das Substrat ist entscheidend

Die endgültige Qualität der PVD-Beschichtung hängt stark von der Qualität und Vorbereitung der darunterliegenden Oberfläche ab. Die Beschichtung reproduziert alle bestehenden Unvollkommenheiten des Basismaterials.

Eine Oberflächenbehandlung, keine strukturelle Veränderung

PVD verbessert Oberflächeneigenschaften wie Härte und Korrosionsbeständigkeit. Es verändert jedoch nicht die grundlegende strukturelle Integrität oder Festigkeit des Objekts selbst.

Die richtige Wahl für Ihr Ziel treffen

Ob ein PVD-beschichtetes Produkt das Richtige für Sie ist, hängt vollständig von Ihrer Priorität ab.

- Wenn Ihr Hauptaugenmerk auf dekorativer Attraktivität und Langlebigkeit liegt: PVD bietet eine überlegene, farbechte Oberfläche für Gegenstände wie hochwertige Armaturen, Uhren und Schmuck.

- Wenn Ihr Hauptaugenmerk auf funktionaler Leistung liegt: Der Prozess ist eine ausgezeichnete Wahl für Werkzeuge, Klingen und Industriekomponenten, die extreme Verschleißfestigkeit erfordern.

- Wenn Ihr Hauptaugenmerk darauf liegt, aggressive Chemikalien zu vermeiden: Die umweltfreundliche Natur von PVD macht es zu einer modernen und verantwortungsvollen Alternative zu herkömmlichen Beschichtungsverfahren.

Letztendlich bedeutet die Wahl eines PVD-beschichteten Produkts die Investition in eine hochentwickelte Oberfläche, die eine starke Kombination aus ästhetischer Qualität und Oberflächenbeständigkeit bietet.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (Vakuum-Beschichtung) |

| Hauptvorteil | Außergewöhnliche Haltbarkeit & Korrosionsbeständigkeit |

| Hauptmerkmal | Bindung auf molekularer Ebene für überlegene Haftung |

| Häufige Farben | Gold, Bronze, Schwarz, Roségold |

| Häufige Anwendungen | Uhren, Schmuck, Werkzeuge, hochwertige Armaturen |

Bereit, PVD-Beschichtungen für Ihre Labor- oder Fertigungsanforderungen zu erkunden?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Egal, ob Sie neue Produkte entwickeln oder langlebige Beschichtungen für Ihre Werkzeuge und Komponenten benötigen, unser Fachwissen kann Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PVD-Technologie Ihre Projekte verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur