Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) eine hochentwickelte Beschichtungstechnologie, die verwendet wird, um einen extrem dünnen, hochleistungsfähigen Film auf einer Oberfläche aufzutragen. Der Prozess beinhaltet die Entnahme eines festen Ausgangsmaterials, dessen Verdampfung in einem Vakuum und die anschließende Kondensation dieser verdampften Atome oder Moleküle auf einem Zielobjekt, wodurch die gewünschte Beschichtung gebildet wird.

PVD ist keine einzelne Technik, sondern eine Familie von vakuumgestützten Verfahren, die Material physisch Atom für Atom von einer Quelle auf ein Substrat übertragen. Diese Methode ermöglicht die Herstellung ultradünner Schichten mit Eigenschaften – wie Härte oder Leitfähigkeit –, die oft besser sind als die des Basismaterials selbst.

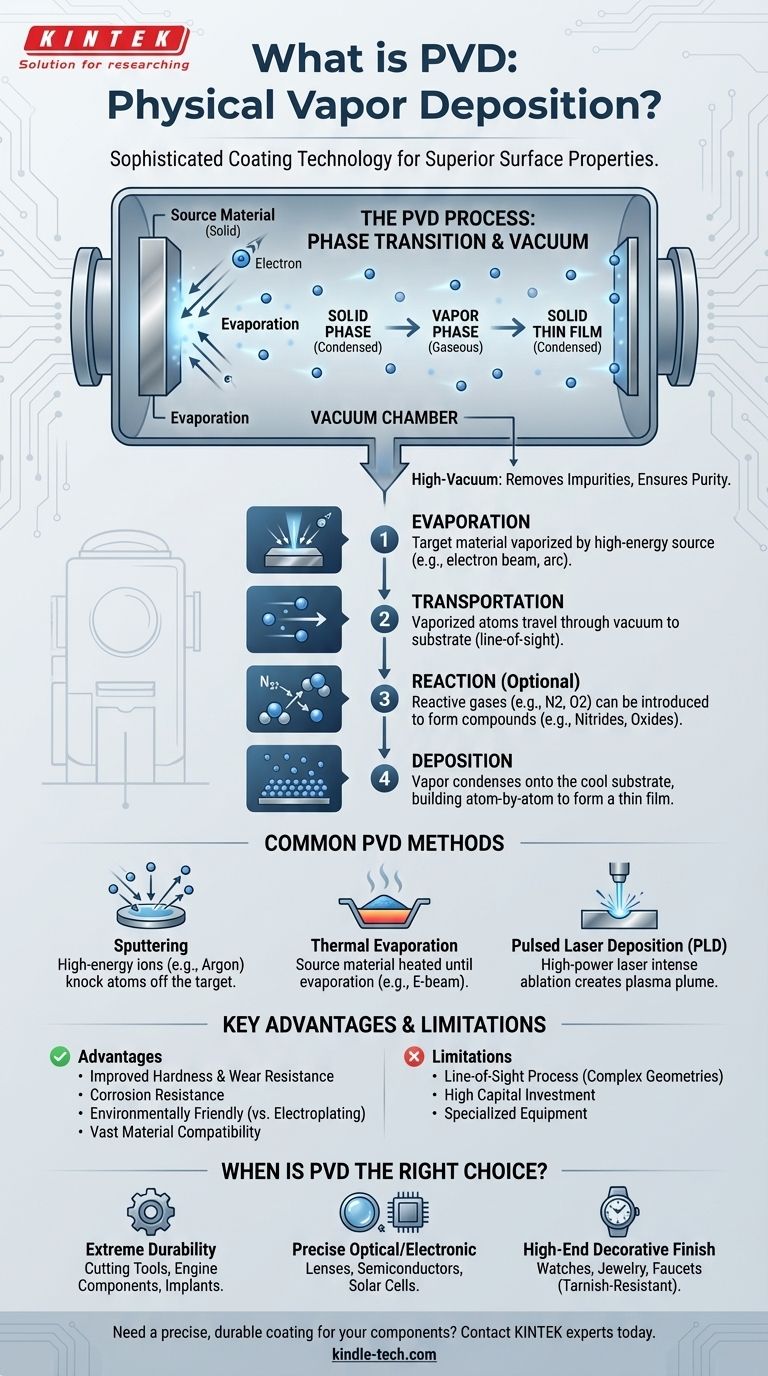

Wie PVD grundlegend funktioniert

Das Kernprinzip: Phasenübergang

Der PVD-Prozess wird durch die Reise eines Materials durch verschiedene physikalische Zustände definiert.

Er beginnt damit, dass das Beschichtungsmaterial in einer festen, kondensierten Phase vorliegt. Es wird dann in eine gasförmige, Dampfphase umgewandelt. Schließlich kehrt es in eine kondensierte Phase zurück, wenn es sich auf dem Substrat ablagert und einen festen Dünnfilm bildet.

Die entscheidende Rolle des Vakuums

Dieser gesamte Prozess findet in einer Hochvakuumanlage statt.

Das Vakuum ist unerlässlich, da es Luft und andere Partikel entfernt, die andernfalls mit dem verdampften Material reagieren oder es behindern könnten, während es von der Quelle zum Substrat wandert, wodurch eine reine und gleichmäßige Beschichtung gewährleistet wird.

Die vier Schlüsselphasen des PVD-Prozesses

Obwohl die spezifischen Methoden variieren, folgen sie alle einer allgemeinen Vier-Schritte-Sequenz.

1. Verdampfung (Evaporation)

Der Prozess beginnt damit, dass das feste Ausgangsmaterial (bekannt als „Target“) in Dampf umgewandelt wird.

Dies wird erreicht, indem das Target mit einer energiereichen Quelle beschossen wird, wie z. B. einem Elektronenstrahl, einem Lichtbogen oder Ionen, wodurch Atome von seiner Oberfläche gelöst werden.

2. Transport

Sobald die Atome verdampft sind, wandern sie durch die Vakuumkammer.

Da kaum oder keine Luft vorhanden ist, die stören könnte, bewegen sie sich in einer geraden Linie von der Quelle zum Substrat, dem Objekt, das beschichtet wird.

3. Reaktion (Optional)

Bei einigen Anwendungen werden reaktive Gase wie Stickstoff, Sauerstoff oder Acetylen in die Vakuumkammer eingeleitet.

Die verdampften Metallatome reagieren während ihrer Reise mit diesen Gasen, um neue Verbindungen wie Nitride oder Oxide zu bilden, die der Endbeschichtung spezifische Eigenschaften wie extreme Härte oder eine bestimmte Farbe verleihen können.

4. Abscheidung (Deposition)

Schließlich erreicht das verdampfte Material die kühlere Oberfläche des Substrats und kondensiert, wobei es sich Atom für Atom aufbaut, um einen dünnen, dichten und hochhaftenden Film zu bilden.

Erklärung gängiger PVD-Methoden

PVD ist eine Kategorie von Techniken, die sich jeweils in der Art und Weise unterscheiden, wie der anfängliche Dampf erzeugt wird.

Sputtern

Beim Sputtern wird das Target mit energiereichen Ionen (typischerweise eines Inertgases wie Argon) beschossen. Dies wirkt wie ein subatomares Sandstrahlgerät, das Atome vom Targetmaterial abschlägt, die sich dann auf dem Substrat ablagern.

Thermische Verdampfung

Dies ist eine der einfachsten Methoden. Das Ausgangsmaterial wird in der Vakuumkammer erhitzt, bis es verdampft und eine Dampfwolke erzeugt, die auf dem Substrat kondensiert. Die Elektronenstrahlverdampfung ist eine präzisere Variante, die einen fokussierten Elektronenstrahl verwendet, um das Material zu erhitzen.

Gepulste Laserabscheidung (PLD)

Bei dieser Technik wird ein Hochleistungslaser auf das Targetmaterial gerichtet. Die intensive Energie des Laserpulses sublimiert (verdampft) augenblicklich eine kleine Menge des Materials und erzeugt eine Plasmawolke, die sich dann auf dem Substrat abscheidet.

Verständnis der Kompromisse und Vorteile

Wesentliche Vorteile von PVD

PVD wird wegen seiner erheblichen Vorteile gewählt. Es kann Beschichtungen mit verbesserten Eigenschaften abscheiden, wie erhöhte Härte, Verschleißfestigkeit und Korrosionsbeständigkeit.

Die Bandbreite der verwendbaren Materialien ist riesig und umfasst fast jedes anorganische Material und sogar einige organische. Darüber hinaus gilt es als umweltfreundlicher als traditionelle Verfahren wie die Galvanisierung, die oft gefährliche Chemikalien beinhalten.

PVD vs. CVD: Ein wesentlicher Unterschied

PVD wird oft mit der Chemical Vapor Deposition (CVD) verglichen. Der Hauptunterschied besteht darin, dass PVD ein physikalischer Prozess ist (Verdampfung eines Feststoffs), während CVD ein chemischer Prozess ist.

Bei CVD werden Vorläufergase in eine Kammer eingeleitet und reagieren auf der Oberfläche des heißen Substrats, um den Film zu bilden. PVD ist typischerweise ein Niedertemperatur-„Sichtlinien“-Prozess, während CVD oft komplexere Geometrien beschichten kann, aber höhere Temperaturen erfordert.

Häufige Einschränkungen

Die „Sichtlinien“-Natur der meisten PVD-Verfahren bedeutet, dass sie hervorragend für die Beschichtung flacher oder sanft gekrümmter Oberflächen geeignet sind, aber Schwierigkeiten haben können, die Innenseiten komplexer Formen oder verdeckter Bereiche gleichmäßig zu beschichten. Die Ausrüstung ist zudem hochspezialisiert und stellt eine erhebliche Investition dar.

Wann ist PVD die richtige Wahl?

Die Wahl von PVD hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist der Standard für die Herstellung harter Schutzbeschichtungen auf Schneidwerkzeugen, Motorkomponenten und medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf präzisen optischen oder elektronischen Eigenschaften liegt: PVD wird zur Abscheidung von Antireflexionsbeschichtungen auf Linsen, leitfähigen Schichten in Halbleitern und transparenten Elektroden auf Solarzellen verwendet.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen dekorativen Oberfläche liegt: PVD bietet eine brillante, anlaufbeständige Oberfläche für Uhren, Armaturen und Schmuck, die weitaus haltbarer ist als herkömmliche Beschichtungen.

Letztendlich ist die physikalische Gasphasenabscheidung ein leistungsstarkes Werkzeug, um Oberflächen auf atomarer Ebene so zu gestalten, dass sie eine Leistung erzielen, die das zugrunde liegende Material allein nicht bieten kann.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalisch (vakuumgestützt) |

| Gängige Methoden | Sputtern, Thermische Verdampfung, Gepulste Laserabscheidung (PLD) |

| Hauptvorteil | Erzeugt harte, verschleißfeste und korrosionsbeständige Beschichtungen |

| Typische Anwendungen | Schneidwerkzeuge, medizinische Implantate, Halbleiter, dekorative Oberflächen |

| Haupteinschränkung | Sichtlinienprozess, kann bei komplexen Geometrien Schwierigkeiten bereiten |

Benötigen Sie eine präzise, langlebige Beschichtung für Ihre Komponenten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PVD-Systeme, um Sie bei der Erzielung überlegener Oberflächeneigenschaften für Ihre F&E- oder Produktionsanforderungen zu unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Leistung und Langlebigkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur