Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein vakuumgestütztes Verfahren zur Aufbringung extrem dünner Materialschichten auf eine Oberfläche oder ein Substrat. Der Prozess wandelt ein festes Ausgangsmaterial in einen Dampf um, der dann durch das Vakuum wandert und auf dem Substrat kondensiert, wodurch die Beschichtung Atom für Atom aufgebaut wird. Diese Kontrolle auf atomarer Ebene macht PVD zu einem Eckpfeiler der modernen Nanotechnologie.

PVD versteht sich am besten nicht als Beschichtungsverfahren, sondern als eine Form des „atomaren Sprühmalens“ in einer Hochvakuumbeschichtung. Es ermöglicht den Aufbau ultrareiner, hochleistungsfähiger Filme mit nanoskaliger Präzision und ist daher für die Herstellung fortschrittlicher elektronischer und mechanischer Komponenten unverzichtbar.

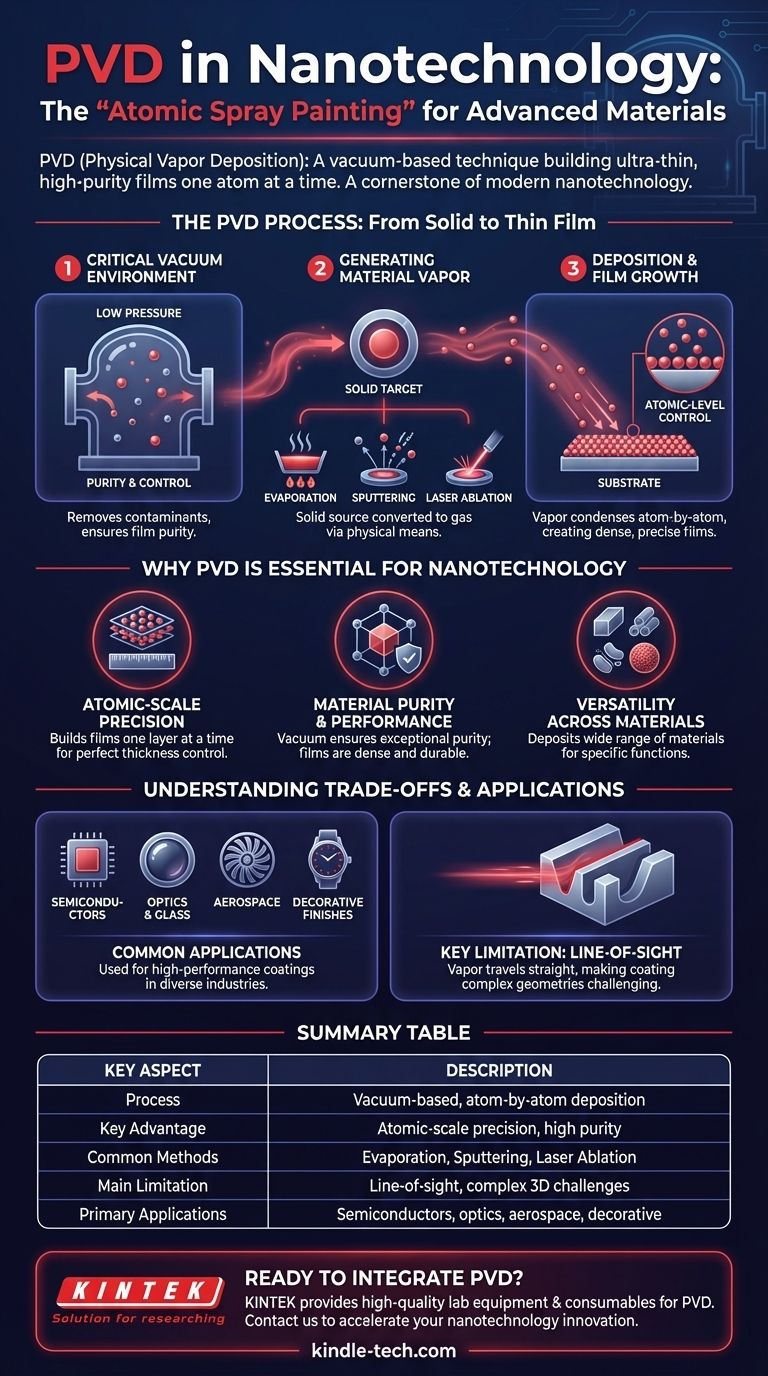

Der PVD-Prozess: Vom Feststoff zur dünnen Schicht

Um die Rolle von PVD in der Nanotechnologie zu verstehen, muss man zunächst seinen grundlegenden Mechanismus erfassen. Der gesamte Prozess findet unter Vakuum statt, um Reinheit und Kontrolle zu gewährleisten.

Die kritische Vakuumumgebung

Der Prozess wird bei sehr niedrigem Druck bzw. Hochvakuum durchgeführt. Dies entfernt unerwünschte Luft- und Gaspartikel, die den Film sonst verunreinigen oder die verdampften Atome auf ihrem Weg zum Substrat stören könnten.

Erzeugung des Materialdampfes

Ein festes Ausgangsmaterial, bekannt als „Target“ (Zielmaterial), wird in ein Gas umgewandelt. Dies geschieht durch rein physikalische Mittel, wie zum Beispiel:

- Verdampfung (Evaporation): Das Target wird erhitzt, bis seine Atome verdampfen.

- Sputtern: Das Target wird mit energiereichen Ionen beschossen, die Atome von seiner Oberfläche lösen.

- Laserablation: Ein Hochleistungslaser verdampft Material von der Oberfläche des Targets.

Abscheidung und Filmbildung

Die verdampften Atome wandern in einer geraden Linie durch die Vakuumkammer, bis sie auf das kühlere Substrat treffen. Bei Kontakt kondensieren sie zurück in einen festen Zustand und bilden einen dünnen, dichten und stark haftenden Film. Da dies Atom für Atom geschieht, kann die resultierende Schicht mit unglaublicher Präzision gesteuert werden.

Warum PVD für die Nanotechnologie unerlässlich ist

Die einzigartigen Eigenschaften von PVD machen es perfekt für die Fertigung im Nanomaßstab geeignet, wo Präzision und Reinheit von größter Bedeutung sind. Es handelt sich um einen physikalischen Prozess, was bedeutet, dass keine chemischen Reaktionen stattfinden, wodurch die Integrität des abgeschiedenen Materials erhalten bleibt.

Präzision im atomaren Maßstab

Die Fähigkeit, Filme Schicht für Schicht auf atomarer Ebene aufzubauen, ist der entscheidende Vorteil von PVD. Dieses Maß an Kontrolle ist notwendig für die Herstellung von Komponenten wie Halbleitern und Dünnschicht-Solarzellen, bei denen die Schichtdicke die elektronischen und optischen Eigenschaften direkt bestimmt.

Materialreinheit und Leistung

Der Betrieb im Vakuum gewährleistet, dass der abgeschiedene Film außergewöhnlich rein ist. Dies ist entscheidend für elektronische Anwendungen, bei denen selbst winzige Verunreinigungen zum Ausfall des Geräts führen können. Die resultierenden Filme sind außerdem dicht und hart, was die Beständigkeit eines Substrats gegenüber Verschleiß, hohen Temperaturen und Korrosion verbessert.

Vielseitigkeit bei Materialien

PVD ist nicht auf eine Materialart beschränkt. Es kann zur Abscheidung einer breiten Palette von reinen Metallen, Legierungen, Nichtmetallen und Verbundfilmen verwendet werden. Diese Flexibilität ermöglicht es Ingenieuren, das perfekte Material für eine bestimmte Funktion auszuwählen, von der Erstellung leitfähiger Bahnen in einem Mikrochip bis hin zur Anwendung einer harten, dekorativen Beschichtung auf Schmuck.

Abwägungen und Anwendungen verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Stärken und Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Häufige Anwendungen: Von Mikrochips bis zu Hardware

PVD wird in zahlreichen Branchen eingesetzt, da es hochleistungsfähige dünne Schichten erzeugen kann. Zu den wichtigsten Anwendungen gehören:

- Halbleiterfertigung: Erstellung der komplexen Schichten aus leitfähigen und isolierenden Materialien in integrierten Schaltkreisen.

- Optik und Glas: Aufbringen von Antireflex- oder Reflexionsbeschichtungen auf Linsen und Glas.

- Luft- und Raumfahrt: Beschichtung von Komponenten zum Schutz vor hohen Temperaturen und Verschleiß.

- Dekorative Oberflächen: Herstellung langlebiger und brillanter Metalloberflächen auf Gegenständen wie Schmuck, Uhren und Haushaltswaren.

Wesentliche Einschränkung: Sichtlinienabscheidung

Eine wesentliche Einschränkung von PVD ist, dass es sich um einen „Sichtlinienprozess“ handelt. Die verdampften Atome bewegen sich geradlinig vom Target zum Substrat. Dies kann es schwierig machen, komplexe dreidimensionale Formen mit tiefen Rillen oder verdeckten Oberflächen gleichmäßig zu beschichten.

Qualität der Oberflächenbeschaffenheit

PVD-Beschichtungen reproduzieren präzise die Oberflächenstruktur des Substrats, auf das sie aufgetragen werden. Ein glattes, poliertes Substrat führt zu einem glatten, glänzenden PVD-Film, wodurch oft der Bedarf an Nachbearbeitung entfällt, um eine brillante Metalloberfläche zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

PVD ist ein hochspezialisiertes Werkzeug. Ihr letztendliches Ziel bestimmt, ob es der richtige Ansatz für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf elektronischer oder optischer Leistung liegt: PVD ist die ideale Methode zur Herstellung der reinen, gleichmäßigen und ultradünnen Schichten, die für Halbleiter, Sensoren und fortschrittliche Optik erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Oberflächenverbesserung liegt: Verwenden Sie PVD, um außergewöhnlich langlebige, korrosionsbeständige oder dekorative Beschichtungen auf Werkzeugen, medizinischen Implantaten und Konsumgütern zu erzeugen.

- Wenn Sie mit komplexen 3D-Geometrien arbeiten: Prüfen Sie sorgfältig, ob die Sichtliniennatur von PVD alle kritischen Oberflächen ausreichend abdecken kann, und ziehen Sie gegebenenfalls alternative Methoden in Betracht.

Durch die Kontrolle von Materie auf atomarer Ebene dient PVD als grundlegendes Werkzeug für den Aufbau der Hochleistungsmaterialien der Zukunft.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Vakuumgestütztes Verfahren zur atomweisen Abscheidung dünner Schichten. |

| Hauptvorteil | Präzision im atomaren Maßstab und hohe Materialreinheit. |

| Gängige Methoden | Verdampfung, Sputtern, Laserablation. |

| Haupteinschränkung | Sichtlinienabscheidung; Herausforderungen bei komplexen 3D-Formen. |

| Hauptanwendungen | Halbleiter, Optik, Luft- und Raumfahrtbeschichtungen, dekorative Oberflächen. |

Bereit, die PVD-Technologie in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die Nanotechnologieforschung und -entwicklung. Ob Sie Halbleiter der nächsten Generation, fortschrittliche optische Beschichtungen oder langlebige Oberflächenverbesserungen entwickeln – unsere Expertise und Lösungen können Ihnen helfen, unübertroffene Präzision und Reinheit bei Ihren Dünnschichtanwendungen zu erzielen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere PVD-Systeme und unser Support Ihre Innovation beschleunigen und die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung