Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein vakuumgestütztes Verfahren zur Aufbringung einer extrem dünnen Materialschicht auf einer Oberfläche. Im Gegensatz zu chemischen Verfahren wandelt PVD feste Ausgangsmaterialien physikalisch in einen Dampf um, der dann durch das Vakuum wandert und auf dem Zielobjekt kondensiert, wodurch der Film Atom für Atom aufgebaut wird. Dieser grundlegende Unterschied verleiht PVD-Beschichtungen ihre hohe Reinheit und außergewöhnlichen Leistungseigenschaften.

Das entscheidende Unterscheidungsmerkmal von PVD ist seine Abhängigkeit von rein physikalischen Mechanismen – wie Verdampfung oder Ionenbeschuss –, um Material im Vakuum zu übertragen. Dadurch werden die chemischen Reaktionen vermieden, die bei anderen Methoden inhärent sind, was zu dichten, reinen und äußerst haltbaren Beschichtungen führt.

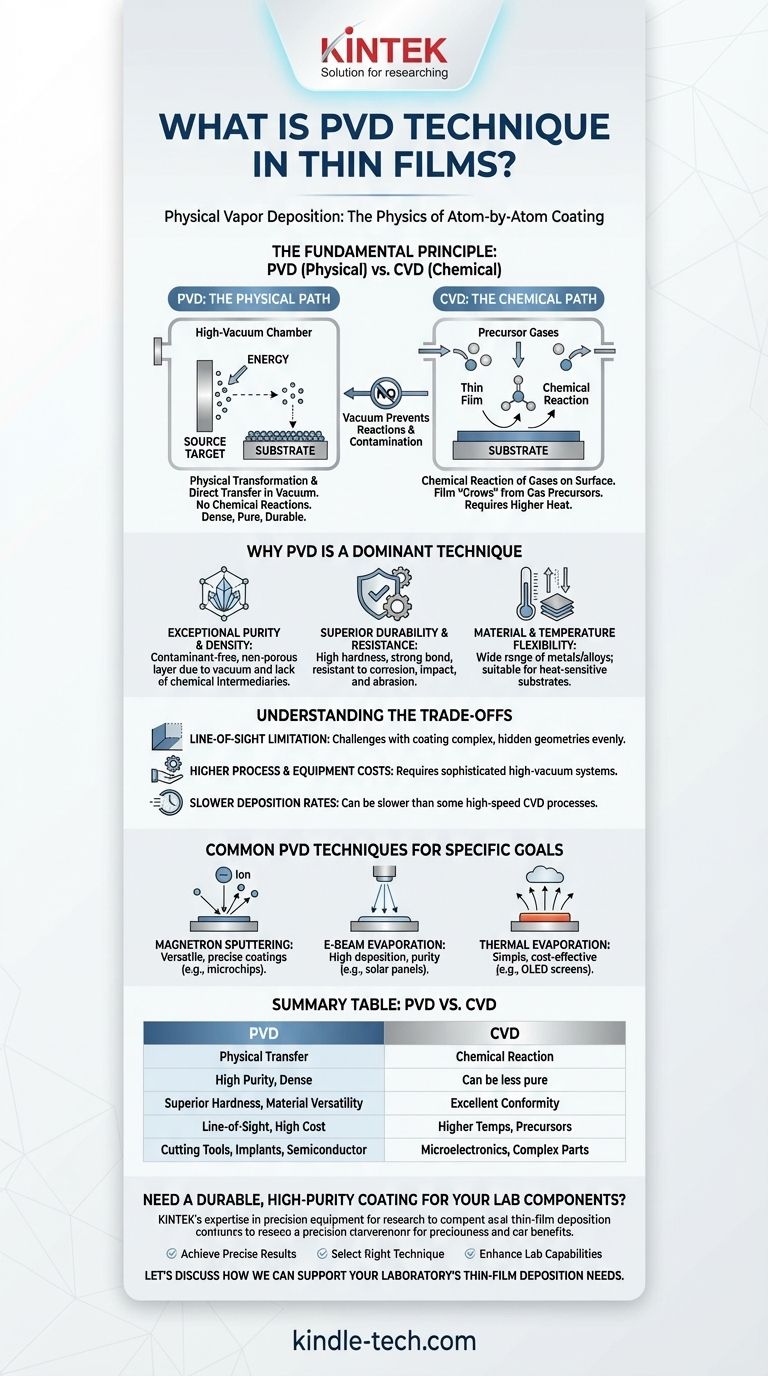

Das Grundprinzip: Physikalisch vs. Chemisch

Um PVD wirklich zu verstehen, ist es wichtig, es mit seiner wichtigsten Alternative, der chemischen Gasphasenabscheidung (CVD), zu vergleichen. Ihre Namen verraten ihren Kernunterschied.

Wie PVD funktioniert (Der physikalische Weg)

Der PVD-Prozess umfasst drei Hauptschritte, die alle in einer Hochvakuumkammer durchgeführt werden. Zuerst wird ein festes Ausgangsmaterial (das „Target“) mit Energie beschossen, wodurch es verdampft. Zweitens wandern diese verdampften Atome oder Moleküle geradlinig durch das Vakuum. Schließlich lagern sie sich auf dem Substrat ab und kondensieren dort, wodurch ein dünner, gleichmäßiger Film entsteht.

Das CVD-Gegenstück (Der chemische Weg)

CVD hingegen überträgt Material nicht physikalisch. Stattdessen werden Vorläufergase in eine Kammer mit dem Substrat eingeleitet. Auf der Oberfläche des Substrats wird dann typischerweise durch hohe Hitze eine chemische Reaktion ausgelöst, wodurch ein fester Film aus den Gasen „wächst“.

Die entscheidende Rolle des Vakuums

Die VakUumumgebung ist für PVD nicht verhandelbar. Sie stellt sicher, dass die verdampften Atome von der Quelle zum Substrat gelangen können, ohne mit anderen Atomen, wie denen in der Luft, zu kollidieren oder mit ihnen zu reagieren. Dies garantiert die hohe Reinheit und Haftung der Endbeschichtung.

Warum PVD eine dominante Technik ist

Die physikalische Natur des PVD-Prozesses verleiht seinen Beschichtungen mehrere deutliche Vorteile, die sie zur bevorzugten Wahl für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, bei Halbleitern, medizinischen Geräten und Schneidwerkzeugen machen.

Außergewöhnliche Reinheit und Dichte

Da das Material ohne zwischengeschaltete chemische Reaktionen direkt von einer festen Quelle auf das Substrat gelangt, sind PVD-Filme außergewöhnlich rein. Die VakUumumgebung verhindert, dass Verunreinigungen in die Beschichtung gelangen, was zu einer dichten, nicht porösen Schicht führt.

Überlegene Haltbarkeit und Beständigkeit

PVD-Beschichtungen sind bekannt für ihre Härte und Widerstandsfähigkeit. Sie bilden eine starke Verbindung mit dem Substrat, wodurch sie hochbeständig gegen Korrosion, Stöße und Abrieb sind. Dies macht sie ideal für Schutzschichten auf Komponenten, die hoher Reibung oder rauen Umgebungen ausgesetzt sind.

Material- und Temperaturflexibilität

Das Verfahren kann mit einer Vielzahl von Metallen, Legierungen und Keramiken eingesetzt werden. Darüber hinaus eignet sich PVD, da es bei niedrigeren Temperaturen als viele CVD-Verfahren durchgeführt werden kann, zur Beschichtung von Materialien, die hoher Hitze nicht standhalten.

Die Kompromisse verstehen

Keine einzelne Technologie ist eine universelle Lösung. Obwohl PVD leistungsstark ist, weist es Eigenschaften auf, die es für bestimmte Szenarien ungeeignet machen.

Einschränkung durch Sichtlinie (Line-of-Sight)

Der „physikalische Weg“ von PVD bedeutet, dass Atome im Allgemeinen geradlinig reisen. Dies erschwert die gleichmäßige Beschichtung komplexer dreidimensionaler Formen mit tiefen Vertiefungen oder Hinterschneidungen, da diese Bereiche effektiv im Schatten liegen.

Prozess- und Ausrüstungskosten

PVD-Anlagen erfordern Hochvakuumkammern und hochentwickelte Energiequellen (wie Elektronenstrahlen oder Magnetrons). Diese Ausrüstung stellt im Vergleich zu einfacheren Beschichtungsverfahren wie der Galvanisierung eine erhebliche Investition dar.

Langsamere Abscheideraten

In einigen Fällen kann PVD im Vergleich zu bestimmten Hochgeschwindigkeits-CVD-Verfahren langsamere Abscheideraten aufweisen. Dies kann bei der Massenproduktion mit geringen Kosten ein Faktor sein, bei der die Zykluszeit entscheidend ist.

Gängige PVD-Techniken für spezifische Ziele

„PVD“ ist eine Familie von Techniken, die jeweils für unterschiedliche Materialien und Ergebnisse optimiert sind. Die Wahl der Methode hängt vollständig von den Anforderungen der Anwendung ab.

Magnetronsputtern

Bei dieser Technik wird das Ausgangsmaterial mit energiereichen Ionen beschossen, die Atome vom Target „wegschlagen“ (sputtern). Es ist äußerst vielseitig und wird häufig zur Erzeugung präziser elektrischer oder optischer Beschichtungen auf Produkten wie Mikrochips verwendet.

E-Beam-Verdampfung

Ein intensiver Elektronenstrahl wird auf das Ausgangsmaterial fokussiert, wodurch es schmilzt und verdampft. Diese Methode wird wegen ihrer hohen Abscheideraten und Materialreinheit geschätzt und eignet sich für Solarmodule und architektonisches Glas.

Thermische Verdampfung

Dies ist eine der einfachsten Formen der PVD, bei der das Ausgangsmaterial erhitzt wird, bis es verdampft. Es ist ein kostengünstiges Verfahren zur Herstellung von Dünnschichten für OLED-Bildschirme und Dünnschichttransistoren.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit, Reinheit und Leistung liegt: PVD ist fast immer die überlegene Wahl für die Herstellung harter, verschleißfester und dichter Funktionsbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien ohne Sichtlinie liegt: Sie sollten sorgfältig prüfen, ob ein gasbasiertes Verfahren wie CVD die notwendige konforme Abdeckung für Ihr Bauteil bietet.

- Wenn Ihr Hauptaugenmerk auf der Massenbeschichtung einfacher Teile zu geringsten Kosten liegt: Andere Verfahren wie Galvanisierung oder chemische Badabscheidung können wirtschaftlicher sein als PVD.

Letztendlich geht es beim Verständnis von PVD darum, ein Präzisionswerkzeug auszuwählen, um Materialien mit überlegenen physikalischen Eigenschaften aufzubauen, Schicht für Schicht, Atom für Atom.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprozess | Physikalische Übertragung von verdampftem festem Material | Chemische Reaktion von Gasen auf der Substratoberfläche |

| Beschichtungseigenschaften | Hohe Reinheit, dicht, äußerst haltbar | Kann weniger rein sein, kann eine andere Struktur aufweisen |

| Vorteile | Überlegene Härte, Korrosions-/Abriebfestigkeit, funktioniert mit vielen Materialien | Ausgezeichnete Konformität für komplexe 3D-Formen |

| Einschränkungen | Beschichtung nur bei Sichtkontakt, höhere Ausrüstungskosten, langsamere Abscheidung bei einigen Typen | Erfordert oft höhere Temperaturen, beinhaltet chemische Vorläuferstoffe |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Implantate, Halbleiterschichten, langlebige Konsumgüter | Mikroelektronik, Beschichtungen komplexer Bauteile |

Benötigen Sie eine haltbare, hochreine Beschichtung für Ihre Laborbauteile?

KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien. Egal, ob Sie neue Materialien entwickeln, Beschichtungen testen oder PVD-beschichtete Komponenten für Ihre Forschung benötigen, wir bieten die zuverlässigen Werkzeuge und das Fachwissen, um Ihren Erfolg zu sichern.

Wir helfen Ihnen dabei:

- Präzise Ergebnisse zu erzielen mit Geräten, die für konsistente, qualitativ hochwertige Dünnschichten entwickelt wurden.

- Die richtige Technik auszuwählen für Ihre spezifische Anwendung, vom Sputtern bis zur Verdampfung.

- Die Fähigkeiten Ihres Labors zu erweitern mit langlebigen Verbrauchsmaterialien und zuverlässigen Systemen.

Lassen Sie uns besprechen, wie wir die Dünnschichtabscheidungsanforderungen Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

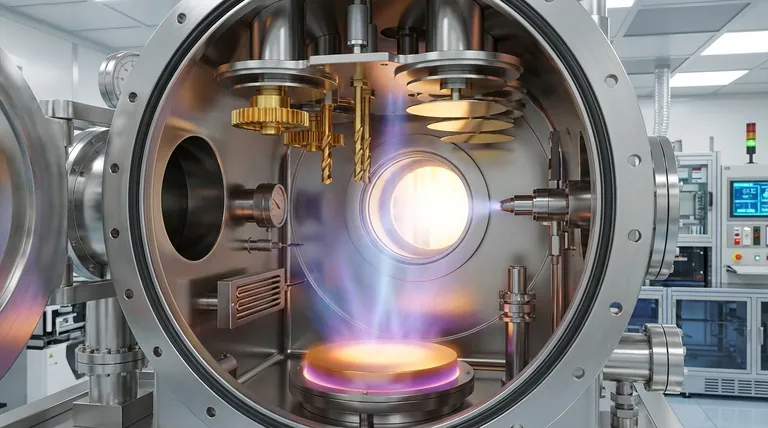

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen