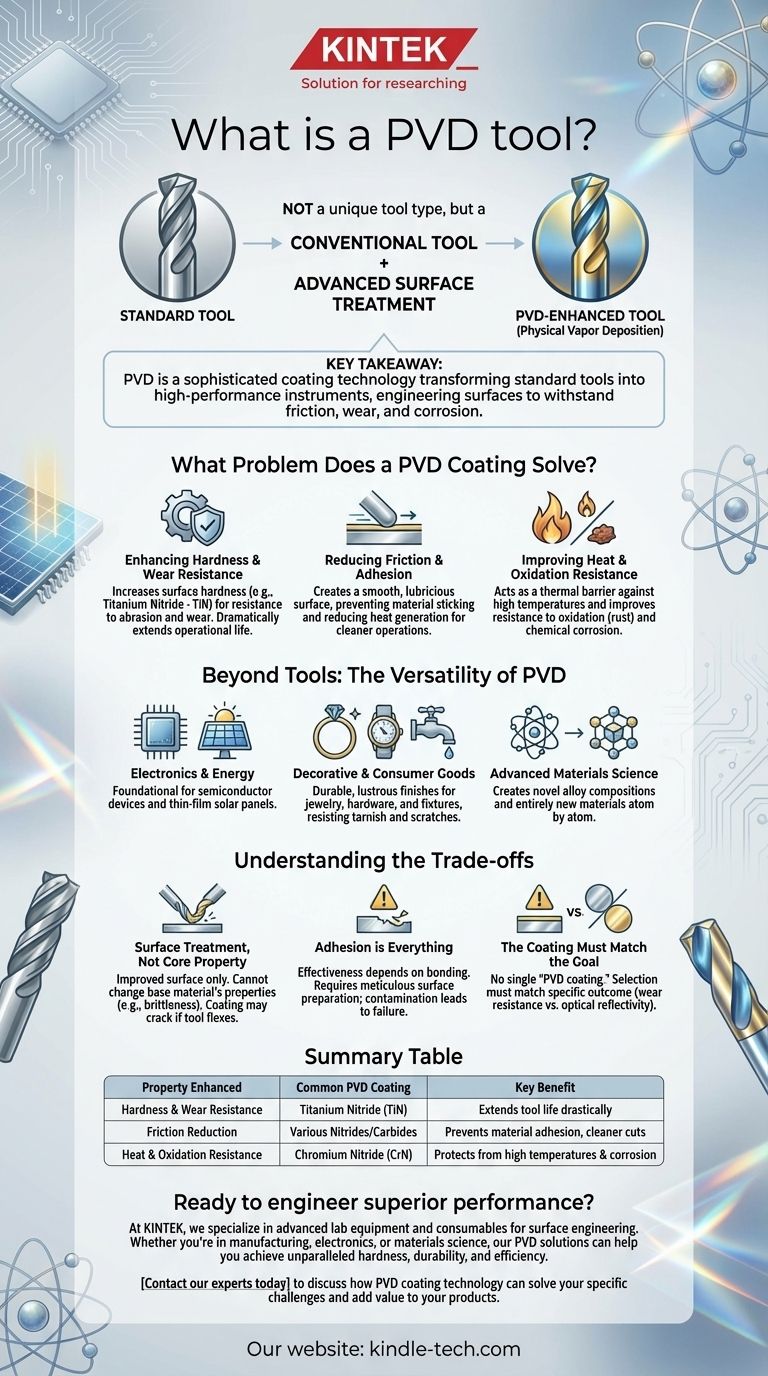

Im Kern ist ein „PVD-Werkzeug“ kein einzigartiger Werkzeugtyp, sondern ein herkömmliches Werkzeug, das durch eine fortschrittliche Oberflächenbehandlung verbessert wurde. Physical Vapor Deposition (PVD) ist ein Verfahren, das einen sehr dünnen, haltbaren Film auf die Oberfläche eines Werkzeugs aufträgt. Diese Beschichtung verbessert die Leistung des Werkzeugs dramatisch, indem sie seine Härte, Verschleißfestigkeit und die Fähigkeit, hohen Temperaturen standzuhalten, erhöht.

Die wichtigste Erkenntnis ist, dass PVD nicht das Werkzeug selbst ist, sondern eine hochentwickelte Beschichtungstechnologie, die ein Standardwerkzeug in ein Hochleistungsinstrument verwandelt. Sie ermöglicht es uns, die Oberfläche eines Objekts so zu gestalten, dass Probleme wie Reibung, Verschleiß und Korrosion gelöst werden, die das Basismaterial allein nicht bewältigen kann.

Welches Problem löst eine PVD-Beschichtung?

PVD wird eingesetzt, wenn die Oberfläche eines Werkzeugs Eigenschaften benötigt, die dem darunterliegenden Material fehlen. Das Verfahren ist eine hochwirksame Methode, um einem bestehenden Bauteil erheblichen Mehrwert und Leistung zu verleihen.

Verbesserung von Härte und Verschleißfestigkeit

Die häufigste Anwendung für Werkzeuge ist die Erhöhung der Oberflächenhärte. Eine Beschichtung wie Titannitrid (TiN) macht ein Standard-Stahlschneidwerkzeug deutlich widerstandsfähiger gegen Abrieb und Verschleiß und verlängert seine Lebensdauer dramatisch.

Reduzierung von Reibung und Adhäsion

Bei Anwendungen wie der Metallbearbeitung oder dem Kunststoffspritzguss erzeugt Reibung Wärme und kann dazu führen, dass das Werkstückmaterial am Werkzeug kleben bleibt. Eine PVD-Beschichtung erzeugt eine außergewöhnlich glatte und gleitfähige Oberfläche, die die Reibung reduziert und Materialadhäsion verhindert, was zu saubereren Arbeitsabläufen führt.

Verbesserung der Hitze- und Oxidationsbeständigkeit

PVD-Beschichtungen wirken als thermische Barriere und schützen das Werkzeug vor den hohen Temperaturen, die bei intensiver Nutzung entstehen. Dies verbessert auch die Beständigkeit des Werkzeugs gegen Oxidation (Rost) und chemische Korrosion.

Jenseits von Werkzeugen: Die Vielseitigkeit von PVD

Obwohl „PVD-Werkzeuge“ ein gängiger Begriff in der Fertigung sind, sind die Anwendungen der Technologie unglaublich breit gefächert, was ihre Vielseitigkeit bei der Manipulation von Oberflächeneigenschaften unterstreicht.

In Elektronik und Energie

PVD ist ein grundlegendes Verfahren bei der Herstellung von Halbleiterbauelementen und Dünnschicht-Solarzellen. Es wird verwendet, um die präzisen, mikroskopischen Materialschichten abzuscheiden, die für diese elektronischen und optischen Funktionen erforderlich sind.

Für Dekorations- und Konsumgüter

Die Fähigkeit, eine dünne, haltbare und glänzende metallische Oberfläche zu erzeugen, macht PVD ideal für Dekorationsprodukte. Es wird häufig für Schmuck, Küchen- und Badezimmerarmaturen sowie Architekturarmaturen verwendet, um eine Oberfläche zu schaffen, die sowohl schön als auch sehr widerstandsfähig gegen Anlaufen und Kratzer ist.

In der fortgeschrittenen Materialwissenschaft

PVD kann zur Herstellung völlig neuer Materialien verwendet werden. Durch die gemeinsame Abscheidung verschiedener Elemente Atom für Atom ist es möglich, neuartige Legierungszusammensetzungen, wie z. B. Titan-Magnesium, herzustellen, die mit traditionellen Gussverfahren nicht hergestellt werden können.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD eine spezifische Lösung mit eigenen Überlegungen. Das Verständnis dieser Einschränkungen ist der Schlüssel zu einem effektiven Einsatz.

Es ist eine Oberflächenbehandlung, keine Kerneigenschaft

Eine PVD-Beschichtung verbessert die Oberfläche, kann aber die Eigenschaften des Basismaterials nicht verändern. Wenn das darunterliegende Werkzeug spröde ist oder sich unter Last zu stark biegt, kann die harte PVD-Beschichtung reißen oder sich ablösen. Werkzeug und Beschichtung müssen als System zusammenarbeiten.

Haftung ist alles

Die Wirksamkeit einer PVD-Beschichtung hängt vollständig davon ab, wie gut sie mit dem Substrat verbunden ist. Dies erfordert eine sorgfältige Oberflächenvorbereitung vor dem Beschichtungsprozess. Jede Verunreinigung auf der Oberfläche führt zu schlechter Haftung und möglichem Abblättern.

Die Beschichtung muss zum Ziel passen

Es gibt keine einzige „PVD-Beschichtung“. Es werden verschiedene Materialien abgeschieden, um unterschiedliche Ergebnisse zu erzielen. Eine Beschichtung, die für die Verschleißfestigkeit eines Schneidwerkzeugs entwickelt wurde, unterscheidet sich stark von einer, die für die optische Reflexion auf Glas entwickelt wurde, was eine sorgfältige Auswahl für die spezifische Anwendung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von PVD ist eine Entscheidung, die auf der spezifischen Leistung basiert, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer von Schneidwerkzeugen oder Formen liegt: Eine PVD-Beschichtung wie TiN ist eine Industriestandardlösung zur drastischen Verbesserung der Verschleißfestigkeit und Reduzierung der Reibung.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, ästhetischen Oberfläche für Konsumgüter liegt: PVD bietet eine überlegene Alternative zu herkömmlichen Beschichtungen für Artikel wie Hardware, Uhren und Schmuck.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Dünnschichten für elektronische oder optische Funktionen liegt: PVD ist eine grundlegende Fertigungstechnologie für Halbleiter, Solarzellen und Spezialglas.

Letztendlich ermöglicht uns die PVD-Technologie, die Oberfläche eines Objekts so zu gestalten, dass es Fähigkeiten besitzt, die weit über das hinausgehen, was sein Basismaterial zulässt.

Zusammenfassungstabelle:

| Verbesserte Eigenschaft | Gängige PVD-Beschichtung | Hauptvorteil |

|---|---|---|

| Härte & Verschleißfestigkeit | Titannitrid (TiN) | Verlängert die Werkzeuglebensdauer drastisch |

| Reibungsreduzierung | Verschiedene Nitride/Karbide | Verhindert Materialadhäsion, sauberere Schnitte |

| Hitze- & Oxidationsbeständigkeit | Chromnitrid (CrN) | Schützt Werkzeuge vor hohen Temperaturen & Korrosion |

Bereit, überlegene Leistung in Ihre Werkzeuge und Komponenten zu integrieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Egal, ob Sie in der Fertigung, Elektronik oder Materialwissenschaft tätig sind, unsere PVD-Lösungen können Ihnen helfen, unübertroffene Härte, Haltbarkeit und Effizienz zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Beschichtungstechnologie Ihre spezifischen Herausforderungen lösen und Ihren Produkten einen Mehrwert verleihen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten