Im Kern ist ein Retortenofen eine Art Wärmebehandlungsofen, der sich durch seine versiegelte Innenkammer, die sogenannte „Retorte“, auszeichnet. Dieses Design trennt die zu behandelnden Teile grundlegend von den Heizelementen des Ofens und der Außenluft. Diese Isolation ist der Schlüssel zur Schaffung einer hochkontrollierten Atmosphäre, die für viele fortschrittliche Wärmebehandlungsprozesse entscheidend ist.

Der entscheidende Vorteil eines Retortenofens besteht nicht nur darin, eine bestimmte Temperatur zu erreichen; es geht darum, die chemische Umgebung bei dieser Temperatur zu kontrollieren. Dies verhindert unerwünschte Reaktionen wie Oxidation und ermöglicht präzise Veränderungen der Oberflächeneigenschaften des Materials.

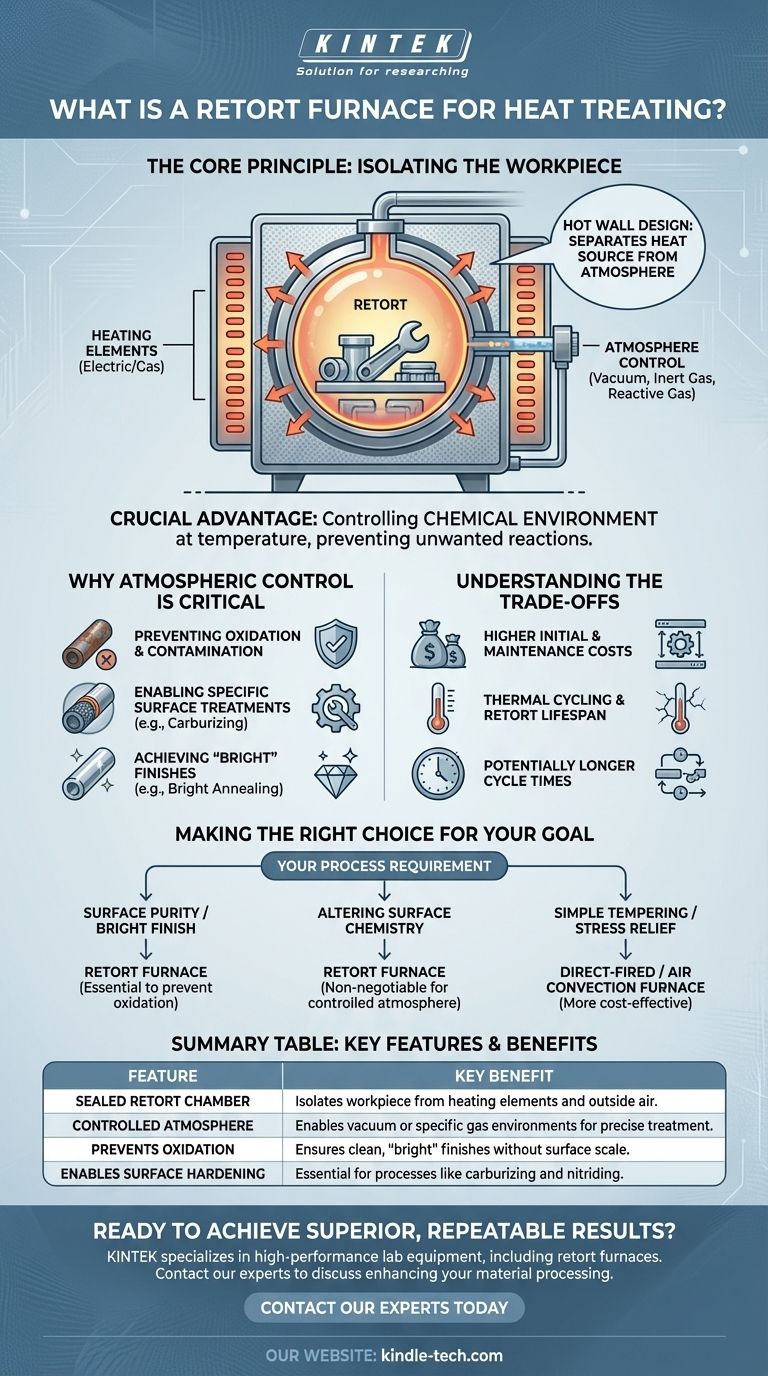

Das Kernprinzip: Isolierung des Werkstücks

Die Wärmebehandlung basiert auf kontrolliertem Erhitzen und Abkühlen, um die physikalischen und chemischen Eigenschaften eines Materials zu verändern. Der Retortenofen fügt eine weitere Kontrollebene hinzu, indem er die das Werkstück umgebende Atmosphäre steuert.

Was ist die „Retorte“?

Die Retorte ist ein Behälter, oft aus einer hochtemperaturbeständigen Metalllegierung, der die zu behandelnden Teile aufnimmt. Dieser gesamte Behälter wird zum Erhitzen in die Hauptkammer des Ofens gestellt.

Trennung von Wärmequelle und Atmosphäre

Die Heizelemente, ob elektrische Widerstandsspulen oder Gasbrenner, befinden sich außerhalb der versiegelten Retorte. Die Wärme wird durch die Wände der Retorte auf das Werkstück im Inneren übertragen.

Dieses „Heißwand“-Design stellt sicher, dass die Verbrennungsprodukte (in einem Gasofen) oder die Umgebungsluft nicht mit den zu behandelnden Teilen in Kontakt kommen.

Schaffung einer kontrollierten Umgebung

Mit dem isolierten Werkstück kann die Atmosphäre im Inneren der Retorte präzise manipuliert werden. Luft kann abgepumpt werden, um ein Vakuum zu erzeugen, oder spezifische Prozessgase können eingeleitet werden.

Diese Kontrolle ist unerlässlich, um unerwünschte Reaktionen zu verhindern und gewünschte zu fördern, was in einem Standard-Ofen mit offener Atmosphäre unmöglich ist.

Warum atmosphärische Kontrolle entscheidend ist

Bei erhöhten Temperaturen werden Metalle hochreaktiv. Die Steuerung der Atmosphäre ist oft genauso wichtig wie die Steuerung der Temperatur, um das gewünschte Ergebnis zu erzielen.

Verhinderung von Oxidation und Kontamination

Beim Erhitzen in Gegenwart von Sauerstoff oxidieren die meisten Metalle und bilden eine Zunderschicht auf der Oberfläche. Dies kann die Oberfläche und die Abmessungen des Teils beschädigen.

Ein Retortenofen, der ein Vakuum erzeugt oder eine inerte Gasatmosphäre verwendet, eliminiert Oxidation und Kontamination und gewährleistet hochwertige Komponenten mit sauberen Oberflächen.

Ermöglichung spezifischer Oberflächenbehandlungen

Prozesse wie das Aufkohlen erfordern die Einführung einer spezifischen kohlenstoffreichen Atmosphäre, um die Oberflächenchemie des Stahls zu verändern und ihn härter zu machen. Ein Retortenofen ist notwendig, um dieses reaktive Gas einzuschließen und zu kontrollieren.

Erzielen von „blanken“ Oberflächen

Prozesse wie das Blankglühen werden in einer kontrollierten Atmosphäre durchgeführt, um innere Spannungen in einem Material abzubauen, ohne die Oberfläche zu verfärben. Die Teile kommen mit einer sauberen, „blanken“ Oberfläche aus dem Ofen, wodurch oft keine Nachreinigung erforderlich ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Retortenofendesign nicht die Universallösung für alle Wärmebehandlungsanforderungen. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anschaffungs- und Wartungskosten

Der Bedarf an einer versiegelten Retorte, Gasversorgungssystemen und Vakuumpumpen macht diese Öfen komplexer und teurer als einfache Luftöfen. Die Retorte selbst ist oft ein Verschleißteil, das regelmäßig ausgetauscht werden muss.

Thermische Zyklen und Lebensdauer der Retorte

Die Retorte wird wiederholt erhitzt und abgekühlt, was zu erheblichen thermischen Spannungen führt. Dieses Zyklieren kann zu Materialermüdung und schließlich zum Versagen führen, was die Lebensdauer der Retorte zu einem primären Betriebsmerkmal macht.

Potenziell längere Zykluszeiten

Der Prozess des Verschließens der Kammer, des Spülens der vorhandenen Luft, des Einleitens der Prozessatmosphäre und des Abkühlens kann die gesamte Behandlungszeit im Vergleich zu einfacheren, offeneren Prozessen verlängern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens ist entscheidend, da die Ausrüstung direkt die Ergebnisse bestimmt, die Sie erzielen können. Ihre Prozessanforderungen sollten Ihre Wahl leiten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und einer „blanken“ Oberfläche liegt: Ein Retortenofen ist unerlässlich, um die Oxidation und Verfärbung zu verhindern, die beim Erhitzen an der Luft auftreten.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie liegt (wie Aufkohlen oder Nitrieren): Die versiegelte Umgebung eines Retortenofens ist für das Einschließen und Kontrollieren der notwendigen reaktiven Atmosphäre unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einfachem Anlassen oder Spannungsarmglühen liegt, bei dem eine leichte Oxidation akzeptabel ist: Ein weniger komplexer und kostengünstigerer direkt befeuerter oder Luftkonvektionsofen ist wahrscheinlich die geeignetere Wahl.

Letztendlich ist die Wahl eines Retortenofens eine Entscheidung, die präzise atmosphärische Kontrolle zu priorisieren, um überlegene und hochgradig reproduzierbare Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil |

|---|---|

| Versiegelte Retortenkammer | Isoliert das Werkstück von den Heizelementen und der Außenluft. |

| Kontrollierte Atmosphäre | Ermöglicht Vakuum- oder spezifische Gasumgebungen für präzise Behandlung. |

| Verhindert Oxidation | Gewährleistet saubere, „blanke“ Oberflächen ohne Zunder. |

| Ermöglicht Oberflächenhärtung | Unerlässlich für Prozesse wie Aufkohlen und Nitrieren. |

Bereit, überragende, reproduzierbare Ergebnisse in Ihren Wärmebehandlungsprozessen zu erzielen?

Ein Retortenofen ist der Schlüssel zur Verhinderung von Oxidation, zur Ermöglichung der Oberflächenhärtung und zur Gewährleistung blanker, sauberer Oberflächen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Retortenöfen, die auf die präzisen Anforderungen von Laboren und Forschungseinrichtungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Retortenofen Ihre Materialverarbeitungsfähigkeiten verbessern und die Qualität liefern kann, die Sie verlangen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vertikaler Labortiegelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Bei welcher Temperatur wird konventionelle Pyrolyse durchgeführt? Entdecken Sie die richtige Temperatur für Ihr gewünschtes Produkt

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten