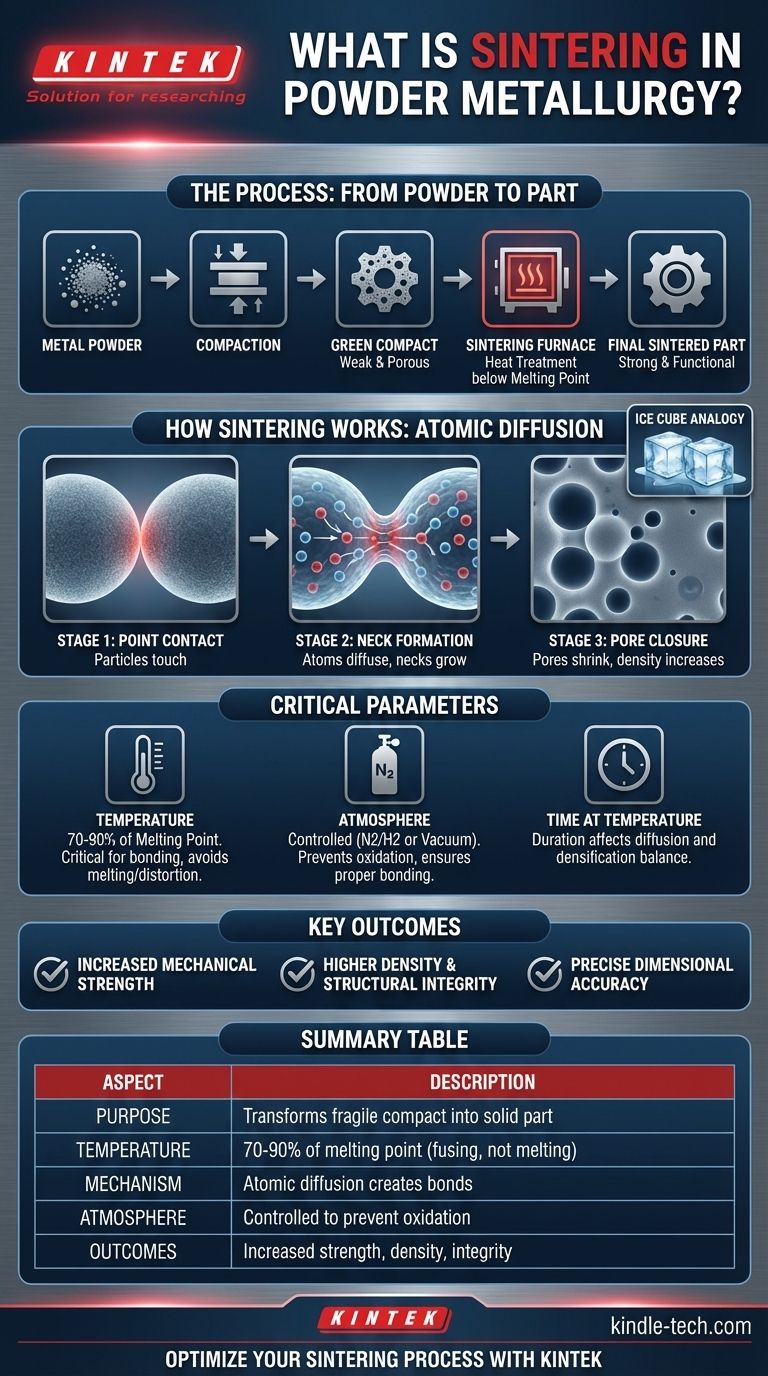

In der Pulvermetallurgie ist das Sintern ein entscheidender Wärmebehandlungsprozess. Es beinhaltet das Erhitzen eines verdichteten Metallpulverteils, bekannt als „Grünling“, auf eine hohe Temperatur knapp unterhalb seines Schmelzpunktes. Diese thermische Energie bewirkt, dass die einzelnen Metallpartikel verschmelzen und starke Bindungen eingehen, die dem Bauteil seine endgültige Festigkeit, Dichte und strukturelle Integrität verleihen.

Der Hauptzweck des Sinterns besteht darin, eine zerbrechliche, gepresste Pulverform in ein festes, funktionsfähiges Metallteil umzuwandeln. Dies wird erreicht, indem die Metallpartikel durch atomare Diffusion miteinander verbunden werden, wodurch eine Ansammlung von Körnern grundlegend in ein einheitliches technisches Material umgewandelt wird, ohne es jemals zu schmelzen.

Die Rolle des Sinterns im Pulvermetallurgieprozess

Die Pulvermetallurgie ist eine mehrstufige Fertigungsmethode. Das Sintern ist der entscheidende Schritt, der dem Bauteil nach seiner anfänglichen Formgebung die endgültigen Eigenschaften verleiht.

Von der Anfangsform zum „Grünling“

Der Prozess beginnt mit dem Pressen von Metallpulvern in eine gewünschte Form mittels einer Matrize. Das resultierende Teil wird als „Grünling“ bezeichnet.

Dieser Grünling behält seine Form, besitzt aber eine sehr geringe mechanische Festigkeit. Er ist oft spröde und porös, wodurch er in diesem Zustand für keine funktionale Anwendung geeignet ist.

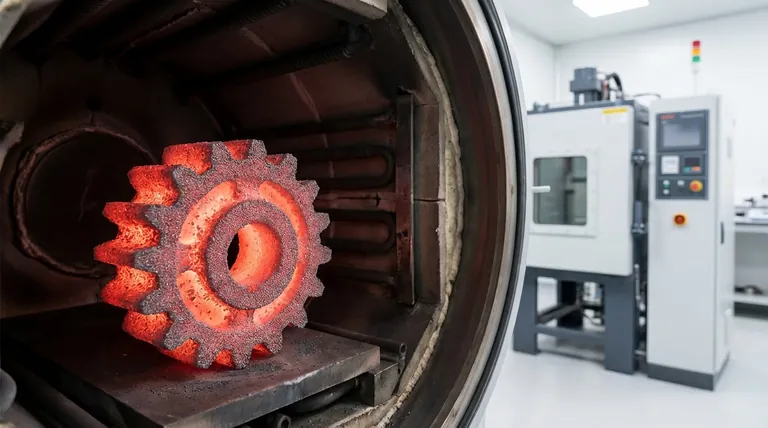

Die Sintertransformation

Der Grünling wird dann zum Sintern in einen Ofen mit kontrollierter Atmosphäre gebracht. Die hohe Temperatur, typischerweise 70-90 % des Schmelzpunktes des Metalls, energetisiert die Atome.

Diese Energie treibt einen Prozess namens atomare Diffusion an, bei dem Atome über die Grenzen benachbarter Partikel wandern. Diese Migration erzeugt metallurgische Bindungen oder „Hälse“ an den Stellen, an denen sich die Partikel berühren.

Das Ziel: Verschmelzen, nicht Schmelzen

Es ist entscheidend, dass die Temperatur unterhalb des Schmelzpunktes des Materials bleibt. Schmelzen würde dazu führen, dass das Teil seine präzise Form und Maßhaltigkeit verliert.

Das Sintern erreicht die Festigkeit eines massiven Teils, während die während der Verdichtungsphase erzeugte End- oder Halbendformgeometrie erhalten bleibt.

Wie Sintern grundlegend funktioniert

Auf mikroskopischer Ebene ist Sintern ein Prozess zur Reduzierung der Oberflächenenergie durch das Binden von Partikeln und die Minimierung von Leerräumen oder Porosität.

Die Eiswürfel-Analogie

Eine hervorragende Möglichkeit, das Sintern zu visualisieren, ist die Vorstellung von Eiswürfeln in einem Glas. Selbst bei einer Temperatur unterhalb des Schmelzpunktes (0 °C oder 32 °F) verschmelzen Eiswürfel, die miteinander in Kontakt bleiben, langsam an ihren Kontaktpunkten.

Sintern funktioniert nach einem ähnlichen Prinzip, aber der Prozess wird durch die hohen Temperaturen, die für Metallpulver verwendet werden, dramatisch beschleunigt.

Reduzierung der Porosität und Erhöhung der Dichte

Wenn sich die Partikel verbinden und die „Hälse“ zwischen ihnen wachsen, beginnen die leeren Räume (Poren) innerhalb des Presslings zu schrumpfen und runder zu werden.

Diese Reduzierung der Porosität führt zu einer Erhöhung der gesamten Dichte und Festigkeit des Teils. Ein ordnungsgemäß gesintertes Teil ist eine feste, kohärente Masse mit deutlich verbesserten mechanischen Eigenschaften im Vergleich zu seinem Grünzustand.

Die kritischen Parameter verstehen

Der Erfolg des Sinterprozesses hängt von der präzisen Kontrolle mehrerer Schlüsselvariablen ab. Eine mangelnde Steuerung dieser Variablen kann zu fehlerhaften Teilen führen.

Die Bedeutung der Temperaturkontrolle

Die Sintertemperatur ist der kritischste Parameter. Eine zu niedrige Temperatur führt zu unvollständiger Bindung und geringer Festigkeit. Eine zu hohe Temperatur birgt das Risiko des Schmelzens, der Verformung und des Verlusts der Maßtoleranz.

Die Notwendigkeit einer kontrollierten Atmosphäre

Das Sintern wird fast immer in einer kontrollierten Atmosphäre durchgeführt, z. B. einer Stickstoff/Wasserstoff-Mischung oder einem Vakuum. Dies ist unerlässlich, um die Oxidation der Metallpulver bei hohen Temperaturen zu verhindern, die eine ordnungsgemäße Bindung hemmen und die Materialeigenschaften verschlechtern würde.

Verweildauer bei Temperatur

Auch die Dauer, während der das Teil auf der maximalen Sintertemperatur gehalten wird, beeinflusst das Endergebnis. Eine längere Zeit ermöglicht eine vollständigere Diffusion und Verdichtung, muss aber gegen die Produktionseffizienz und das Risiko unerwünschten Kornwachstums abgewogen werden.

Die wichtigsten Ergebnisse erfolgreichen Sinterns

Die Anwendung dieses Wissens hilft zu verstehen, warum Sintern für das Erreichen spezifischer Fertigungsziele unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Sintern ist der unverzichtbare Schritt, der die starken, interpartikulären atomaren Bindungen erzeugt, die für tragende Anwendungen notwendig sind.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Der Sinterzyklus muss präzise gesteuert werden, um die Teileschrumpfung zu kontrollieren und die endgültige, gewünschte Dichte ohne Verformung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Materialeigenschaften liegt: Sintern ist das, was einen einfachen Pulverpressling in ein fertiges Bauteil mit der erforderlichen Härte, Haltbarkeit und strukturellen Integrität verwandelt.

Letztendlich ist Sintern der grundlegende Prozess, der pulvermetallurgischen Komponenten ihre endgültige Form und Funktion verleiht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Zweck | Verwandelt zerbrechlichen „Grünling“ in ein festes, funktionsfähiges Metallteil |

| Temperatur | 70-90 % des Schmelzpunktes des Metalls (Verschmelzen ohne Schmelzen) |

| Mechanismus | Atomare Diffusion erzeugt Bindungen zwischen Partikeln |

| Atmosphäre | Kontrolliert (Stickstoff/Wasserstoff oder Vakuum) zur Verhinderung von Oxidation |

| Wichtige Ergebnisse | Erhöhte Festigkeit, Dichte und strukturelle Integrität |

Bereit, Ihren Pulvermetallurgieprozess mit präzisen Sinteranlagen zu optimieren? KINTEK ist spezialisiert auf Laboröfen und Verbrauchsmaterialien, die die exakte Temperaturkontrolle und Atmosphärenverwaltung liefern, die für erfolgreiches Sintern erforderlich sind. Egal, ob Sie neue Metallkomponenten entwickeln oder bestehende Fertigungsprozesse verbessern, unsere Lösungen gewährleisten konsistente, hochwertige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinteranforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1200℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Vorteile der Zentrifugation gegenüber der Filtration? Bewältigen Sie anspruchsvolle Proben mit Leichtigkeit

- Welche Arten von Zentrifugen gibt es und wofür werden sie eingesetzt? Finden Sie das richtige Werkzeug für Ihre Trennanforderungen

- Wo werden Verdampfer in der Lebensmittelindustrie eingesetzt? Produkte konzentrieren & Kosten senken

- Was ist der globale Markt für Biomassepellets? Eine Chance von über 10 Milliarden Dollar, angetrieben durch Dekarbonisierung

- Was ist der Herstellungsprozess des Sinterns? Ein Leitfaden zur Festkörper-Pulverbindung

- Was ist die Funktion eines Labor-Orbitalmischers bei der Kinetik der Methylenblau-Adsorption? Optimieren Sie Ihre Forschung

- Wofür wird eine Filterpresse verwendet? Maximale Fest-Flüssig-Trenneffizienz erreichen

- Was sind die Vorteile des Sinterns? Erzielen Sie überlegene Materialeigenschaften aus Pulver