Im Bereich der fortschrittlichen Werkstoffe ist das Spark Plasma Sintering (SPS) eine leistungsstarke feldunterstützte Sintertechnik (FAST), die zur Herstellung dichter Hochleistungswerkstoffe aus Pulvern verwendet wird. Im Gegensatz zu herkömmlichen Verfahren, die Stunden dauern, nutzt SPS eine Kombination aus mechanischem Druck und einem gepulsten Gleichstrom, um Materialien in wenigen Minuten zu konsolidieren, oft bei deutlich niedrigeren Temperaturen.

Der wahre Vorteil von SPS liegt nicht nur in seiner Geschwindigkeit, sondern auch in seiner Fähigkeit, fortschrittliche Werkstoffe – insbesondere Nanopulver – zu verdichten und dabei die einzigartigen, feinkörnigen Mikrostrukturen zu erhalten, die ihnen überlegene Eigenschaften verleihen. Es überwindet die Einschränkungen der traditionellen Erwärmung, die diese empfindlichen Merkmale oft zerstört.

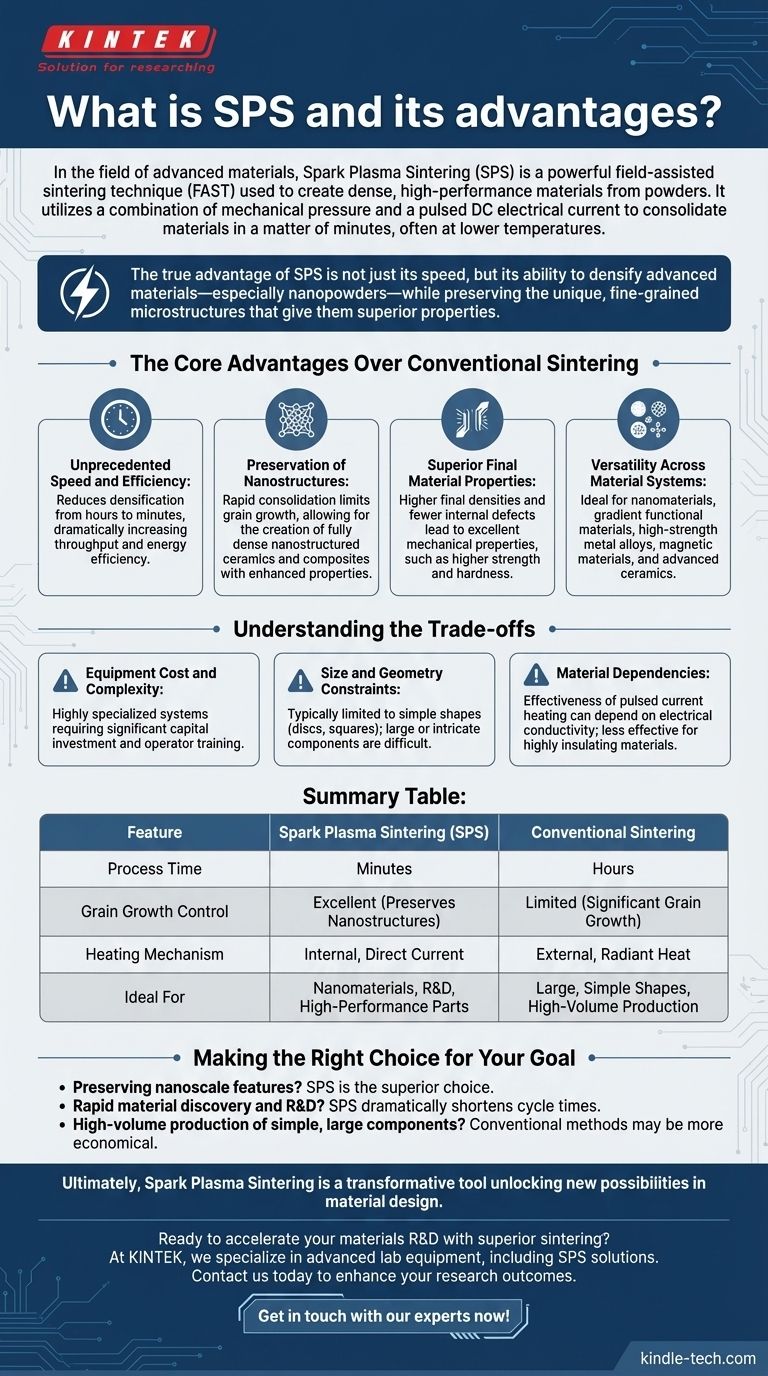

Die Kernvorteile gegenüber dem konventionellen Sintern

SPS stellt eine grundlegende Abkehr vom traditionellen, ofenbasierten Sintern dar. Die Hauptvorteile ergeben sich direkt aus seinem einzigartigen Erwärmungsmechanismus, der eine beispiellose Kontrolle über die endgültige Materialstruktur bietet.

Beispiellose Geschwindigkeit und Effizienz

Herkömmliche Methoden wie Warmpressen oder druckloses Sintern erwärmen ein Material langsam von außen nach innen und erfordern lange Haltezeiten von mehreren Stunden. SPS leitet einen Strom direkt durch das Pulver und die Form und erzeugt so eine schnelle, gleichmäßige und interne Wärme.

Dieser Unterschied reduziert den gesamten Verdichtungsprozess von mehreren Stunden auf nur wenige Minuten, was den Durchsatz für Forschung und Entwicklung drastisch erhöht und gleichzeitig energieeffizienter ist.

Erhaltung von Nanostrukturen

Der vielleicht bedeutendste Vorteil von SPS ist seine Fähigkeit, das Kornwachstum zu begrenzen. Beim traditionellen Sintern führt die lange Einwirkung hoher Temperaturen dazu, dass kleine Körner vergröbert und wachsen, wodurch die einzigartigen Eigenschaften von Nanomaterialien zerstört werden.

Da SPS so schnell ist, konsolidiert es das Pulver zu einem dichten Festkörper, bevor die Körner Zeit zum Wachsen haben. Dies ermöglicht die Herstellung vollständig dichter nanostrukturierter Keramiken und Verbundwerkstoffe mit verbesserter Festigkeit, Härte und anderen wünschenswerten mechanischen Eigenschaften.

Überlegene Endmaterialeigenschaften

Die Kombination aus Geschwindigkeit und begrenztem Kornwachstum führt zu Materialien mit höheren Enddichten und weniger inneren Defekten. Diese nahezu theoretische Dichte ist entscheidend für Anwendungen, bei denen die Leistung nicht beeinträchtigt werden darf.

Die resultierenden Materialien weisen ausgezeichnete mechanische Eigenschaften auf, wie höhere Festigkeit und Härte, die direkt auf ihre feinkörnige, gleichmäßige Mikrostruktur zurückzuführen sind.

Vielseitigkeit über Materialsysteme hinweg

Die Vorteile von SPS beschränken sich nicht auf eine einzige Materialklasse. Seine einzigartigen Fähigkeiten machen es zu einer idealen Verarbeitungsmethode für eine breite Palette fortschrittlicher Anwendungen.

Dazu gehören Nanomaterialien, gradientenfunktionale Materialien, hochfeste Metalllegierungen, magnetische Materialien und fortschrittliche Keramiken, was es zu einer Schlüsseltechnologie in der modernen Materialwissenschaft macht.

Die Kompromisse verstehen

Obwohl SPS ein leistungsfähiges Verfahren ist, handelt es sich um eine spezialisierte Technik mit eigenen Besonderheiten. Eine objektive Bewertung erfordert die Anerkennung seiner Grenzen im Vergleich zu etablierteren industriellen Methoden.

Kosten und Komplexität der Ausrüstung

SPS-Systeme sind hochspezialisiert und stellen im Vergleich zu Standard-Industrieöfen eine erhebliche Kapitalinvestition dar. Die Komplexität der Ausrüstung erfordert außerdem eine spezialisiertere Schulung der Bediener.

Einschränkungen bei Größe und Geometrie

Der Prozess ist typischerweise auf die Konsolidierung relativ einfacher Formen, wie Scheiben oder Quadrate, innerhalb einer Graphitform beschränkt. Die Herstellung großer oder kompliziert geformter Komponenten mittels SPS ist oft unpraktisch oder unmöglich, ein Bereich, in dem andere Methoden wie das drucklose Sintern glänzen.

Materialabhängigkeiten

Die Wirksamkeit des gepulsten Stromerwärmungsmechanismus kann von der elektrischen Leitfähigkeit des zu verarbeitenden Materials abhängen. Während es für leitfähige Materialien sehr effektiv ist, kann seine Anwendung auf stark isolierende Materialien komplexer sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Sintermethode hängt vollständig vom gewünschten Ergebnis ab, wobei Materialeigenschaften gegen Fertigungsbeschränkungen wie Kosten, Volumen und Komplexität abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung nanoskaliger Merkmale liegt: SPS ist die überlegene Wahl, da seine Geschwindigkeit das Kornwachstum minimiert, das herkömmliche Methoden beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentdeckung und F&E liegt: Die drastisch kürzeren Zykluszeiten von SPS können Ihren Entwicklungsprozess um eine Größenordnung beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, großer Komponenten liegt: Die Kosten und die Skalierbarkeit traditioneller Methoden wie des Warmpressens können wirtschaftlicher sein.

Letztendlich ist das Spark Plasma Sintering ein transformatives Werkzeug, das neue Möglichkeiten im Materialdesign eröffnet, indem es die kinetischen Barrieren der traditionellen Verarbeitung überwindet.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Konventionelles Sintern |

|---|---|---|

| Prozesszeit | Minuten | Stunden |

| Kontrolle des Kornwachstums | Ausgezeichnet (Bewahrt Nanostrukturen) | Begrenzt (Erhebliches Kornwachstum) |

| Erwärmungsmechanismus | Intern, Gleichstrom | Extern, Strahlungswärme |

| Ideal für | Nanomaterialien, F&E, Hochleistungsteile | Große, einfache Formen, Massenproduktion |

Bereit, Ihre Materialforschung und -entwicklung mit überlegenem Sintern zu beschleunigen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Spark Plasma Sintering-Lösungen, um Ihnen zu helfen, dichte Hochleistungswerkstoffe mit erhaltenen Nanostrukturen zu erzielen. Ob Sie mit fortschrittlichen Keramiken, Metalllegierungen oder Verbundwerkstoffen arbeiten, unsere Expertise und Produkte sind darauf ausgelegt, die genauen Bedürfnisse Ihres Labors zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SPS-Technologie Ihre Forschungs- und Entwicklungsergebnisse verbessern kann. Lassen Sie uns gemeinsam neue Möglichkeiten im Materialdesign erschließen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten