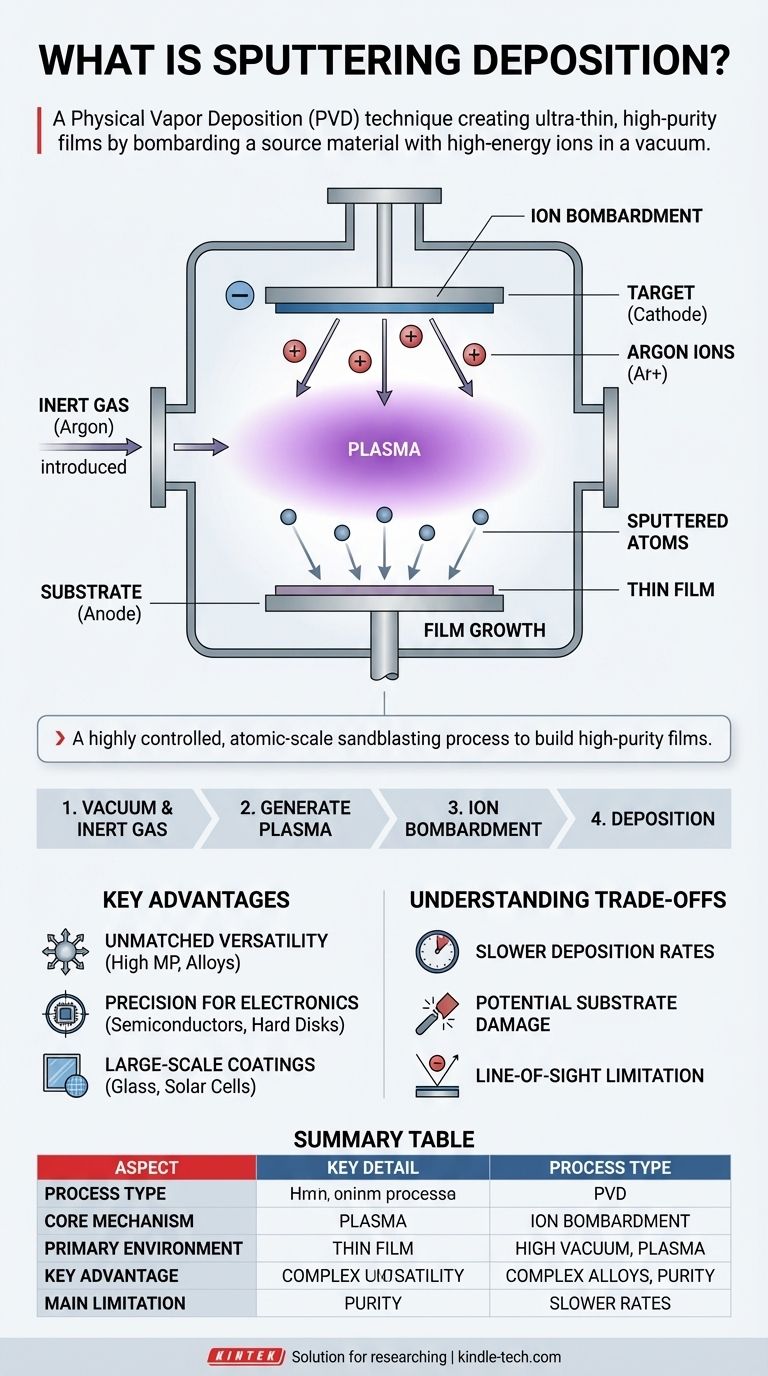

Im Wesentlichen ist die Sputterabscheidung ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Herstellung ultra-dünner Materialschichten verwendet wird. Der Prozess funktioniert, indem ein Ausgangsmaterial, bekannt als Target (oder Targetscheibe), im Vakuum mit energiereichen Ionen beschossen wird. Dieser Aufprall schlägt physisch Atome vom Target ab, die dann zu einem nahegelegenen Objekt, dem Substrat, wandern und sich dort ablagern, wodurch eine gleichmäßige Beschichtung entsteht.

Sputtern lässt sich am besten als ein hochkontrollierter Sandstrahlprozess auf atomarer Ebene verstehen. Anstelle von Sand werden Ionen verwendet, und anstatt eine Oberfläche zu erodieren, werden die ausgestoßenen Atome sorgfältig gesammelt, um auf einer anderen Oberfläche einen neuen, hochreinen Film aufzubauen.

Wie Sputtern funktioniert: Eine schrittweise Aufschlüsselung

Um den Wert des Sputterns wirklich zu erfassen, müssen wir uns seine Kernmechanik ansehen. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt, was entscheidend für die Gewährleistung der Reinheit des Endfilms ist.

Der Anfangszustand: Vakuum und Inertgas

Zuerst wird die Kammer auf ein Hochvakuum evakuiert, um alle Verunreinigungspartikel wie Sauerstoff oder Wasserdampf zu entfernen. Anschließend wird ein Inertgas, meist Argon, bei sehr niedrigem Druck eingeleitet.

Erzeugung des Plasmas

Zwischen dem Target (das als Kathode fungiert) und den Kammerwänden oder einer speziellen Anode wird eine hohe Spannung angelegt. Dieses elektrische Feld regt das Argongas an, entreißt den Argonatomen Elektronen und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist. Dieses Plasma enthält positiv geladene Argonionen (Ar+).

Die Bombardierungsphase

Diese positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und schlagen mit immenser Energie auf das negativ geladene Target-Material ein.

Diese Kollision ist rein physikalisch und überträgt den Impuls vom Ion auf die Atome an der Oberfläche des Targets. Diese Energieübertragung ist stark genug, um einzelne Atome vom Target herauszuschlagen oder zu „sputtern“.

Abscheidung: Aufbau des Films

Die gesputterten Atome werden aus dem Target ausgestoßen und durch die Vakuumkammer mit niedrigem Druck transportiert. Schließlich treffen sie auf das Substrat – das zu beschichtende Objekt, wie ein Siliziumwafer oder ein Glasstück –, das strategisch in der Nähe platziert ist.

Bei ihrer Ankunft kondensieren diese Atome auf der Oberfläche des Substrats und bilden allmählich Schicht für Schicht einen Dünnfilm. Die Dicke dieses Films kann mit extremer Präzision gesteuert werden, von wenigen Nanometern bis zu mehreren Mikrometern.

Wichtige Anwendungen und Vorteile

Sputtern ist keine Nischen-Labormethode; es ist ein Eckpfeiler der modernen Fertigung aufgrund seiner einzigartigen Fähigkeiten.

Unübertroffene Materialvielfalt

Eine der größten Stärken des Sputterns ist seine Fähigkeit, Materialien abzuscheiden, die ansonsten sehr schwer zu verarbeiten sind. Dazu gehören Metalle mit extrem hohen Schmelzpunkten und komplexen Legierungen. Da der Prozess physikalisch und nicht thermisch ist, können diese Materialien abgeschieden werden, ohne ihre Zusammensetzung zu verändern.

Präzision für fortschrittliche Elektronik

Die Halbleiter- und Datenspeicherindustrie ist stark auf Sputtern angewiesen. Es wird zur Abscheidung der dünnen Schichten leitfähiger und magnetischer Materialien verwendet, die zur Herstellung von integrierten Schaltungen und Computerfestplatten erforderlich sind. Die Kontrolle und Reinheit des Prozesses sind unerlässlich für die Herstellung dieser mikroskopischen Hochleistungsstrukturen.

Industrielle Beschichtungen im großen Maßstab

Über die Elektronik hinaus wird Sputtern zur Beschichtung riesiger Oberflächen wie Architekturglas eingesetzt. Diese Beschichtungen können reflexionsmindernde Eigenschaften, Wärmeisolierung oder spezifische Farben bieten. Es ist auch grundlegend für die Herstellung von Solarzellen, optischen Medien wie CDs und DVDs sowie langlebigen dekorativen Beschichtungen an Autoteilen.

Verständnis der Kompromisse

Kein Prozess ist perfekt. Obwohl Sputtern leistungsstark ist, hat es inhärente Einschränkungen, die es für bestimmte Anwendungen ungeeignet machen.

Langsamere Abscheidungsraten

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung kann Sputtern ein langsamerer Prozess sein. Die Materialübertragungsrate wird durch die Effizienz des Ionenbeschusses begrenzt, was die Produktionszeit und die Kosten für sehr dicke Beschichtungen erhöhen kann.

Potenzial für Substratschäden

Die energiereichen Ionen und gesputterten Atome, die auf das Substrat einprasseln, können manchmal Schäden verursachen, insbesondere bei empfindlichen organischen oder polymerbasierten Materialien. Obwohl diese Energie die Filmadhäsion verbessern kann, muss sie sorgfältig kontrolliert werden.

Sichtlinienbeschränkung

Sputtern ist ein Sichtlinienprozess, was bedeutet, dass Atome im Allgemeinen in einer geraden Linie vom Target zum Substrat wandern. Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf Objekten mit komplexen, dreidimensionalen Formen ohne ausgeklügelte rotierende Vorrichtungen zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Materialeigenschaften und der Leistung ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung oder eines hochreinen Films liegt: Sputtern ist eine ausgezeichnete Wahl, da es die Stöchiometrie des Targets genau beibehält.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines Materials mit sehr hohem Schmelzpunkt liegt: Sputtern bietet einen zuverlässigen Weg, wo die thermische Verdampfung versagen würde.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosten für ein einfaches Metall mit niedrigem Schmelzpunkt liegt: Möglicherweise stellen Sie fest, dass ein einfacherer Prozess wie die thermische Verdampfung eine effizientere Lösung bietet.

Letztendlich bietet die Sputterabscheidung ein unvergleichliches Maß an Kontrolle für die Konstruktion von Oberflächen auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Ionenbeschuss (z. B. Ar+) schlägt Atome von einem Target auf ein Substrat |

| Haupteinsatzgebiet | Hochvakuumkammer mit Inertgasplasma |

| Hauptvorteil | Abscheidung komplexer Legierungen & hochschmelzender Materialien mit hoher Reinheit |

| Häufige Anwendungen | Halbleiterschaltungen, Festplatten, Architekturglas, Solarzellen |

| Haupteinschränkung | Langsamere Abscheidungsraten im Vergleich zu einigen anderen PVD-Methoden |

Benötigen Sie einen zuverlässigen Partner für Ihre Dünnschichtabscheidungsprojekte?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen. Ob Sie Halbleiter der nächsten Generation, optische Beschichtungen oder langlebige Industrielackierungen entwickeln, unsere Expertise bei Sputtertargets und Abscheidungssystemen kann Ihnen helfen, eine überlegene Filmqualität, Konsistenz und Materialreinheit zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und Ihre F&E- oder Produktionsprozesse voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen