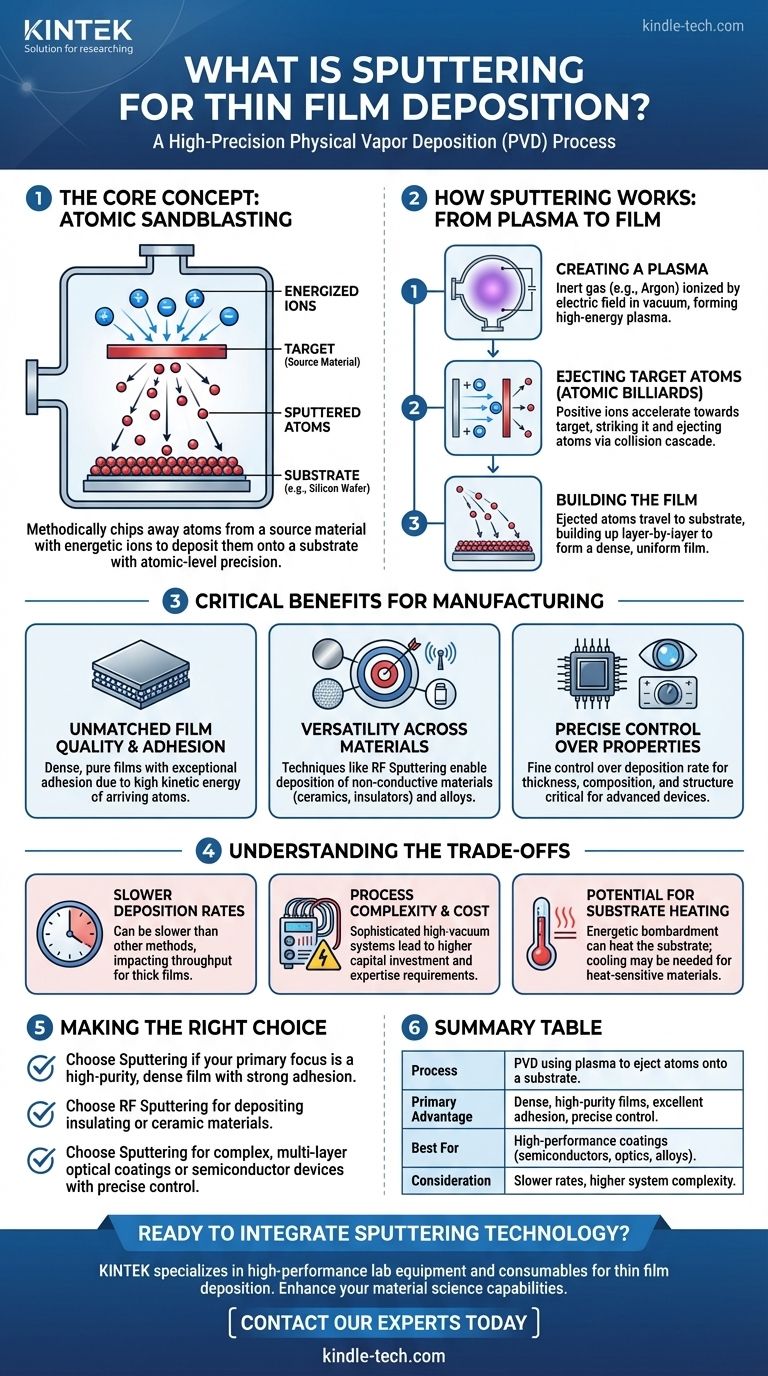

Im Kern ist Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Herstellung ultradünner Schichten mit atomarer Präzision verwendet wird. Es funktioniert, indem ein Ausgangsmaterial, bekannt als „Target“, mit hochenergetischen Ionen aus einem Plasma bombardiert wird. Diese Kollision schleudert Atome aus dem Target, die dann zu einem „Substrat“, wie einem Siliziumwafer oder einer Glaslinse, wandern und sich dort ablagern, wodurch eine gleichmäßige und fest haftende Beschichtung entsteht.

Sputtern lässt sich am besten als eine Form des „atomaren Sandstrahlens“ verstehen. Es verwendet energetische Ionen, um systematisch Atome von einem Ausgangsmaterial abzutragen und an anderer Stelle wieder abzuscheiden, wodurch die Herstellung von Hochleistungsschichten ermöglicht wird, die für moderne Elektronik, Optik und fortschrittliche Materialien von grundlegender Bedeutung sind.

Wie Sputtern funktioniert: Vom Plasma zum Film

Um zu verstehen, warum Sputtern so vielseitig ist, ist es hilfreich, die wichtigsten Schritte des Prozesses zu kennen, die alle in einer Hochvakuumkammer ablaufen.

Der Kernmechanismus: Erzeugung eines Plasmas

Der Prozess beginnt mit der Einführung einer kleinen Menge eines Inertgases, meist Argon, in eine Vakuumkammer. Ein starkes elektrisches Feld wird angelegt, das das Gas ionisiert und ein Plasma erzeugt – einen glühenden, hochenergetischen Materiezustand, der aus positiven Ionen und freien Elektronen besteht.

Atomares Billard: Ausstoßen von Targetatomen

Diese neu gebildeten positiven Ionen werden durch das elektrische Feld beschleunigt und mit großer Kraft auf das Target gerichtet, das aus dem Material besteht, das Sie abscheiden möchten.

Wenn ein Ion auf das Target trifft, überträgt es seinen Impuls in einer „Kollisionskaskade“. Dies ähnelt einem Spielball, der auf ein dicht gepacktes Billardkugel-Rack trifft und Atome von der Oberfläche des Targets ausstößt oder „sputtert“.

Abscheidung: Aufbau des Films

Die ausgestoßenen Targetatome bewegen sich durch die Vakuumkammer und landen auf dem Substrat, das strategisch platziert ist, um sie aufzunehmen. Mit der Zeit bauen sich diese Atome Schicht für Schicht auf und bilden einen dünnen, dichten und hochgradig gleichmäßigen Film, der sicher an der Substratoberfläche haftet.

Warum Sputtern ein kritisches Fertigungswerkzeug ist

Sputtern ist nicht nur eine Methode unter vielen; seine einzigartigen Eigenschaften machen es für Hochleistungsanwendungen, bei denen Materialeigenschaften von größter Bedeutung sind, unverzichtbar.

Unübertroffene Filmqualität und Haftung

Da die gesputterten Atome mit erheblicher kinetischer Energie auf dem Substrat ankommen, bilden sie außergewöhnlich dichte und reine Filme. Diese Energie fördert auch eine starke Haftung zwischen dem Film und dem Substrat, was zu Beschichtungen führt, die langlebig und zuverlässig sind.

Vielseitigkeit über Materialien hinweg

Während grundlegendes Sputtern ein leitfähiges Target erfordert, können Techniken wie das HF-Sputtern (Radiofrequenz-Sputtern) auch bei nichtleitenden Materialien eingesetzt werden. Dies eröffnet die Möglichkeit, eine Vielzahl von Substanzen abzuscheiden, darunter Keramiken, Isolatoren und komplexe Legierungen, nicht nur Metalle.

Präzise Kontrolle über Filmeigenschaften

Der Sputterprozess ermöglicht eine extrem feine Kontrolle über die Abscheidungsrate. Dies ermöglicht Ingenieuren, die Dicke, Zusammensetzung und Struktur des Films präzise zu steuern, was für die Herstellung fortschrittlicher Geräte wie Halbleiter und optische Filter entscheidend ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sputtern keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Langsamere Abscheidungsraten

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung kann Sputtern ein langsamerer Prozess sein. Dies kann die Fertigungsdurchsatz und die Kosten beeinflussen, insbesondere bei Anwendungen, die sehr dicke Filme erfordern.

Prozesskomplexität und Kosten

Sputtersysteme sind hochentwickelte Geräte, die Hochvakuumkammern, mehrere Gasleitungen, Hochspannungsnetzteile und oft Magnetfelder (beim Magnetron-Sputtern) umfassen. Diese Komplexität führt zu höheren anfänglichen Investitionskosten und erfordert spezielles Fachwissen.

Potenzial für Substratheizung

Der ständige Beschuss mit energetischen Partikeln kann erhebliche Wärme auf das Substrat übertragen. Bei wärmeempfindlichen Substraten, wie bestimmten Kunststoffen oder biologischen Materialien, kann dies zu Schäden führen, wenn es nicht ordnungsgemäß mit einem Kühlsystem gehandhabt wird.

Die richtige Wahl für Ihr Ziel treffen

Sputtern wird gewählt, wenn die Leistung und Präzision des Dünnfilms die Investition in den Prozess rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen, dichten Film mit starker Haftung liegt: Sputtern ist aufgrund der energetischen Natur des Abscheidungsprozesses eine außergewöhnliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden oder keramischen Materialien liegt: HF-Sputtern bietet die entscheidende Fähigkeit, mit nichtleitenden Targets zu arbeiten, ein wesentlicher Vorteil gegenüber einfacheren Methoden.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer, mehrschichtiger optischer Beschichtungen oder Halbleiterbauelemente liegt: Sputtern bietet die Kontrolle auf atomarer Ebene über Dicke und Zusammensetzung, die für diese anspruchsvollen Anwendungen erforderlich ist.

Letztendlich ermöglicht Sputtern Ingenieuren, Materialien Atom für Atom aufzubauen, was es zu einem unverzichtbaren Werkzeug für die Entwicklung von Produkten der nächsten Generation macht.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) unter Verwendung von Plasma, um Atome von einem Target auf ein Substrat zu schleudern. |

| Hauptvorteil | Erzeugt dichte, hochreine Filme mit ausgezeichneter Haftung und präziser Kontrolle über die Dicke. |

| Am besten geeignet für | Anwendungen, die Hochleistungsbeschichtungen erfordern, wie Halbleiter, Optik und fortschrittliche Legierungen. |

| Überlegung | Langsamere Abscheidungsraten und höhere Systemkomplexität im Vergleich zu einigen anderen Methoden. |

Bereit, die Sputtertechnologie in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für die Dünnschichtabscheidung. Unser Fachwissen stellt sicher, dass Sie die richtigen Sputterlösungen für Ihre spezifischen Forschungs- oder Produktionsanforderungen erhalten, von der Halbleiterfertigung bis zu fortschrittlichen optischen Beschichtungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere zuverlässigen Sputtersysteme Ihre Materialwissenschaftsfähigkeiten verbessern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Verdampferschale für organische Materie

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen