Die Abkürzung PVD steht für Physikalische Gasphasenabscheidung (Physical Vapor Deposition). Es handelt sich um eine Familie von vakuumbasierten Beschichtungsverfahren, bei denen ein festes Material verdampft, durch das Vakuum transportiert und dann als hochleistungsfähige Dünnschichtbeschichtung auf ein Substrat abgeschieden wird.

Im Kern ist die Physikalische Gasphasenabscheidung keine chemische Reaktion, sondern ein physikalischer Materialtransfer auf atomarer Ebene. Sie wurde entwickelt, um die Oberflächeneigenschaften eines Bauteils – wie Härte, Verschleißfestigkeit und Korrosionsbeständigkeit – zu verbessern, ohne das zugrunde liegende Material selbst zu verändern.

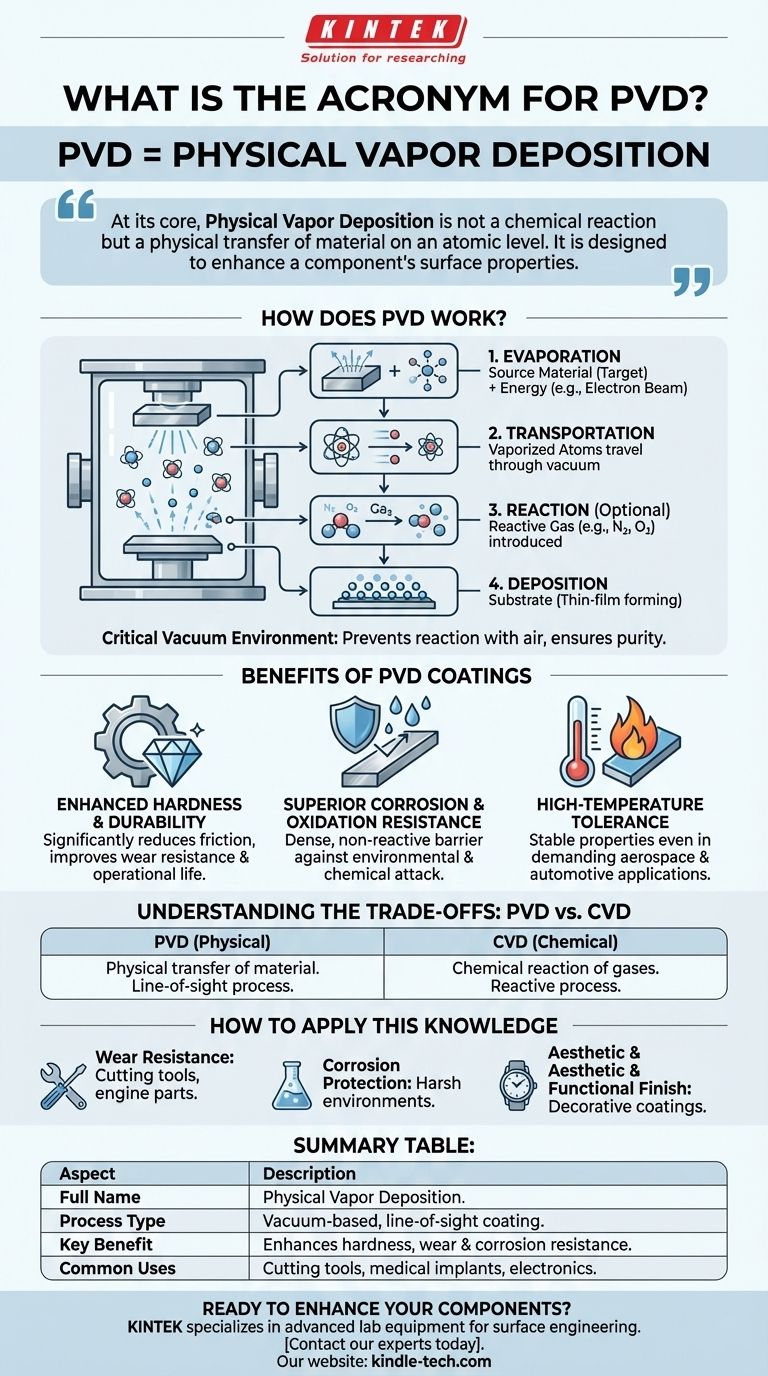

Wie funktioniert die physikalische Gasphasenabscheidung?

PVD ist im Grunde ein Sichtlinienverfahren, das in einer kontrollierten Vakuumkammer stattfindet. Diese Umgebung ist entscheidend für die Reinheit und Qualität der endgültigen Beschichtung.

Die kritische Vakuumumgebung

Der gesamte Prozess wird unter Vakuum durchgeführt, um zu verhindern, dass das verdampfte Beschichtungsmaterial mit Partikeln in der Luft, wie Sauerstoff oder Stickstoff, reagiert oder von diesen gestreut wird. Dies stellt sicher, dass die Atome ungehindert von der Quelle zum Zielsubstrat gelangen.

Das Ausgangsmaterial

Der Prozess beginnt mit einem festen Ausgangsmaterial, oft als „Target“ bezeichnet. Dies ist das Material, das letztendlich die Dünnschichtbeschichtung auf dem Endbauteil bilden wird.

Die wichtigsten Abscheidungsphasen

Obwohl es viele Variationen von PVD gibt, durchläuft der Prozess im Allgemeinen vier verschiedene Phasen:

- Verdampfung: Dem festen Ausgangsmaterial wird Energie zugeführt, um es zu verdampfen und Atome von seiner Oberfläche freizusetzen. Dies kann durch Methoden wie das Bombardieren mit einem Elektronen- oder Ionenstrahl erreicht werden.

- Transport: Die verdampften Atome bewegen sich durch die Vakuumkammer von der Quelle zum Substrat.

- Reaktion: In einigen Fällen wird ein reaktives Gas (wie Stickstoff oder Sauerstoff) in die Kammer eingeführt, wodurch die wandernden Atome reagieren und spezifische Verbindungen bilden können.

- Abscheidung: Die Atome erreichen das Substrat und kondensieren, wodurch ein dünner, dichter und hochhaftender Film auf der Oberfläche des Bauteils entsteht.

Welche Vorteile bieten PVD-Beschichtungen?

Ingenieure und Designer spezifizieren PVD-Beschichtungen, um die Oberflächeneigenschaften eines Teils grundlegend zu verbessern. Die resultierenden Filme bieten erhebliche Leistungsvorteile.

Erhöhte Härte und Haltbarkeit

PVD-Beschichtungen sind extrem hart und können die Reibung an beweglichen Teilen erheblich reduzieren. Dies führt direkt zu einer verbesserten Verschleißfestigkeit und einer längeren Lebensdauer des Bauteils.

Überlegene Korrosions- und Oxidationsbeständigkeit

Der abgeschiedene Film bildet eine dichte, nicht reaktive Barriere zwischen dem Substrat und seiner Umgebung. Dieser Schutzschild schützt das darunter liegende Material vor Korrosion, Oxidation und chemischem Angriff.

Hohe Temperaturbeständigkeit

Viele PVD-Beschichtungen sind hochstabil und können ihre schützenden Eigenschaften auch bei hohen Temperaturen beibehalten, wodurch sie für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und im Werkzeugbau geeignet sind.

Die Kompromisse und den Kontext verstehen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis seiner Beziehung zu anderen Prozessen, wie der chemischen Gasphasenabscheidung (CVD), ist entscheidend, um seine spezifischen Anwendungen zu würdigen.

PVD vs. CVD: Ein grundlegender Unterschied

Der Hauptunterschied liegt im Namen. Die physikalische Gasphasenabscheidung beinhaltet den physikalischen Transfer eines Materials. Im Gegensatz dazu beinhaltet die chemische Gasphasenabscheidung (CVD) die Einführung von Prekursor-Gasen in eine Kammer, die mit dem Substrat reagieren, um ein neues Material auf dessen Oberfläche zu bilden.

Die Entwicklung von PVD

Das Kernkonzept der PVD ist seit über einem Jahrhundert bekannt, aber moderne Fortschritte haben viele spezialisierte Unterprozesse hervorgebracht. Technologien wie die plasmaunterstützte PVD (PAPVD) nutzen Plasma, um den Beschichtungsprozess weiter zu verbessern, was zu noch besserer Haftung und Filmeigenschaften führt.

Wie man dieses Wissen anwendet

Das Verständnis des Zwecks von PVD hilft Ihnen zu erkennen, wann es die geeignete Oberflächentechnik-Lösung für ein bestimmtes Ziel ist.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und reduzierter Reibung liegt: PVD ist eine ausgezeichnete Wahl zur Härtung von Oberflächen an Schneidwerkzeugen, Motorkomponenten und medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz liegt: PVD bietet eine robuste, inerte Barriere, die ideal ist, um Komponenten in rauen Umgebungs- oder chemischen Bedingungen zu schützen.

- Wenn Ihr Hauptaugenmerk auf einem spezifischen ästhetischen und funktionalen Finish liegt: PVD kann langlebige, dekorative Beschichtungen in einer Vielzahl von Farben und Oberflächen für Konsumgüter wie Uhren, Armaturen und Elektronik herstellen.

Letztendlich ist die physikalische Gasphasenabscheidung eine vielseitige Technologie, die es Ingenieuren ermöglicht, die Oberfläche eines Materials präzise an die anspruchsvollsten Leistungsanforderungen anzupassen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Vollständiger Name | Physikalische Gasphasenabscheidung |

| Prozesstyp | Vakuumbasierte Sichtlinienbeschichtung |

| Hauptvorteil | Verbessert Härte, Verschleiß- und Korrosionsbeständigkeit |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Implantate, Unterhaltungselektronik |

Bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Expertise kann Ihnen helfen, die richtigen PVD-Lösungen auszuwählen, um die Haltbarkeit, Korrosionsbeständigkeit und Leistung für Ihre Labor- oder Fertigungsanforderungen zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung