Der grundlegende Vorteil des Magnetron-Sputterns ist seine Fähigkeit, hochwertige, dichte und stark haftende Dünnschichten bei hohen Abscheideraten zu erzeugen. Dies wird durch die Verwendung eines Magnetfeldes erreicht, um ein hocheffizientes Plasma zu erzeugen, ein Prozess, der bei einer Vielzahl von Materialien funktioniert, einschließlich solcher mit sehr hohen Schmelzpunkten, die nicht leicht verdampft werden können.

Magnetron-Sputtern sollte nicht nur als eine von vielen Beschichtungsmethoden betrachtet werden. Es ist eine hochgradig kontrollierbare und skalierbare Plattformtechnologie, die Magnetfelder nutzt, um die Kernbeschränkungen des konventionellen Sputterns zu überwinden und eine schnellere, kühlere und effizientere Abscheidung für anspruchsvolle Industrie- und Forschungsanwendungen zu ermöglichen.

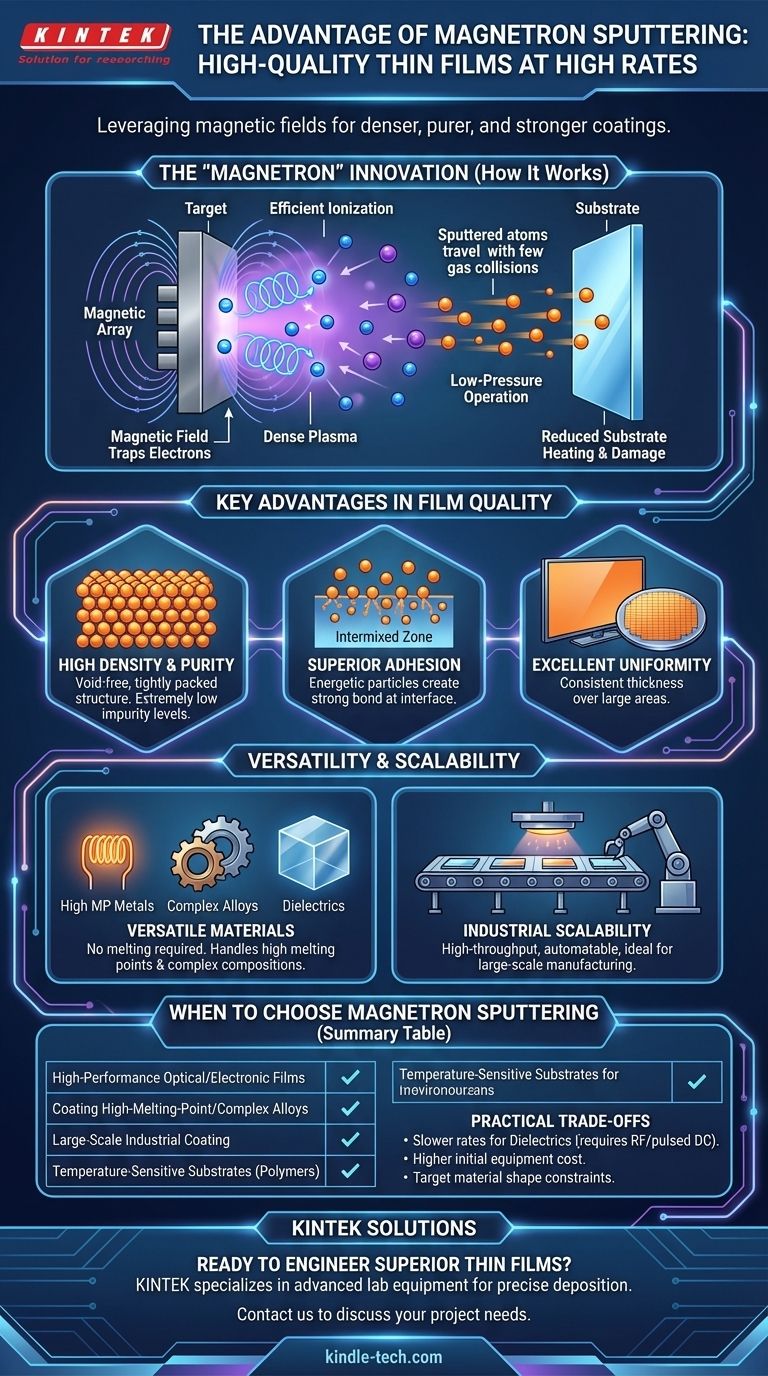

Wie Magnetfelder den Sputterprozess revolutionieren

Das „Magnetron“ im Namen ist die entscheidende Innovation. Ein Magnetfeld wird strategisch hinter dem abzuscheidenden Material (dem „Target“) platziert, was den Prozess dramatisch verbessert.

Elektronen einfangen für effiziente Ionisierung

Bei jedem Sputterprozess werden Ionen eines Edelgases (wie Argon) beschleunigt, um ein Target zu treffen und Atome herauszuschlagen, die sich dann auf Ihrem Substrat ablagern.

Magnetron-Sputtern verwendet ein Magnetfeld, um Elektronen nahe der Targetoberfläche einzufangen. Diese eingefangenen Elektronen legen einen viel längeren, spiralförmigen Weg zurück, wodurch die Wahrscheinlichkeit drastisch erhöht wird, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren.

Dies erzeugt ein dichtes, stabiles Plasma genau dort, wo es benötigt wird, was zu einem viel effizienteren Sputtern des Targetmaterials führt.

Ermöglichung von Niederdruck- und schadensarmer Abscheidung

Da das Plasma so effizient erzeugt und eingeschlossen wird, kann der gesamte Prozess bei viel niedrigeren Drücken und Spannungen betrieben werden.

Dies hat zwei entscheidende Vorteile. Erstens bedeutet niedrigerer Druck, dass die gesputterten Atome mit weniger Kollisionen in der Gasphase zum Substrat gelangen und mehr Energie für eine bessere Filmqualität behalten. Zweitens reduziert es den Elektronenbeschuss und die Erwärmung des Substrats erheblich, wodurch Schäden an empfindlichen Materialien verhindert werden.

Hauptvorteile bei Filmqualität und Leistung

Die einzigartige Physik des Magnetron-Prozesses führt direkt zu überlegenen Filmeigenschaften, die mit anderen Methoden schwer zu erreichen sind.

Erreichen hoher Filmdichte und Reinheit

Atome, die beim Magnetron-Sputtern aus dem Target ausgestoßen werden, haben eine höhere kinetische Energie als die bei einfacher thermischer Verdampfung.

Wenn diese energiereichen Atome auf dem Substrat ankommen, ordnen sie sich zu einem dicht gepackten, dichten Film mit sehr wenigen Hohlräumen an. Die Hochvakuumumgebung sorgt auch dafür, dass extrem geringe Verunreinigungen in den Film eingebaut werden.

Sicherstellung überragender Haftung

Die höhere Energie der abgelagerten Partikel ermöglicht es ihnen auch, sich leicht in die Oberfläche des Substrats einzulagern.

Dies erzeugt eine „vermengte“ Zone an der Grenzfläche, was zu einer außergewöhnlich starken Haftung zwischen dem Film und dem Substrat führt. Dies ist entscheidend für Filme, die Verschleiß, Belastung oder thermische Zyklen standhalten müssen.

Hervorragende Gleichmäßigkeit über große Flächen

Der Prozess ist bemerkenswert stabil und kontrollierbar, was die Abscheidung von Filmen mit hochgradig gleichmäßiger Dicke und Zusammensetzung über sehr große Flächen ermöglicht.

Dies macht es zur bevorzugten Technologie für Fertigungsanwendungen wie Architekturglas, Flachbildschirme und Halbleiterwafer, wo Konsistenz von größter Bedeutung ist.

Vielseitigkeit und industrielle Skalierbarkeit

Neben der Filmqualität bietet das Magnetron-Sputtern eine unübertroffene Flexibilität und ist perfekt für die Großserienproduktion geeignet.

Sputtern schwieriger und komplexer Materialien

Da das Magnetron-Sputtern ein physikalischer und kein thermischer Prozess ist, erfordert es kein Schmelzen des Ausgangsmaterials.

Dies ermöglicht die Abscheidung von Materialien mit extrem hohen Schmelzpunkten (wie Wolfram oder Tantal), komplexen Legierungen (die mit ihrer ursprünglichen Zusammensetzung intakt abgeschieden werden) und sogar dielektrischen Verbindungen.

Schutz wärmeempfindlicher Substrate

Die zuvor erwähnte geringere Substratheizung ist ein entscheidender Vorteil. Sie ermöglicht die Anwendung hochwertiger Beschichtungen auf temperaturempfindliche Materialien wie Kunststoffe, Polymere und sogar Papier, ohne dass diese schmelzen oder sich verformen.

Entwickelt für die Fertigung mit hohem Durchsatz

Die Kombination aus hohen Abscheideraten für Metalle, hervorragender Gleichmäßigkeit über große Flächen und Eignung für die Automatisierung macht das Magnetron-Sputtern ideal für die industrielle Produktion. Es ist ein wiederholbarer und zuverlässiger Prozess, der für hohe Durchsatzanforderungen skaliert werden kann.

Die praktischen Kompromisse verstehen

Obwohl leistungsstark, ist das Magnetron-Sputtern nicht ohne Überlegungen. Objektivität erfordert die Anerkennung, wo es weniger geeignet sein könnte.

Langsamere Abscheideraten für Dielektrika

Während die Abscheideraten für Metalle sehr hoch sind, ist das Sputtern von Isoliermaterialien (Dielektrika) komplexer. Es erfordert eine Radiofrequenz (RF) oder gepulste Gleichstromversorgung, was typischerweise zu deutlich niedrigeren Abscheideraten im Vergleich zu leitfähigen Materialien führt.

Höhere anfängliche Ausrüstungskosten

Die notwendige Ausrüstung – einschließlich Vakuumkammern, Hochspannungsnetzteilen und spezialisierten magnetischen Targets – ist komplexer und verursacht höhere anfängliche Investitionskosten im Vergleich zu einfacheren Techniken wie der thermischen Verdampfung.

Einschränkungen des Targetmaterials

Das Ausgangsmaterial muss in einer bestimmten Form und Größe hergestellt werden, um als Sputtertarget zu dienen. Dies kann manchmal für seltene, spröde oder schwer zu bearbeitende Materialien schwierig oder kostspielig sein.

Wann man sich für Magnetron-Sputtern entscheidet

Ihre Wahl der Abscheidungstechnologie sollte immer von den spezifischen Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen optischen oder elektronischen Filmen liegt: Die überragende Reinheit, Dichte und Gleichmäßigkeit machen das Magnetron-Sputtern zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von hochschmelzenden Metallen oder komplexen Legierungen liegt: Magnetron-Sputtern ist eine der wenigen Methoden, die diese Materialien verarbeiten kann, während ihre Zusammensetzung erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Industriebeschichtung liegt: Seine Skalierbarkeit, hohe Rate für Metalle und das Potenzial zur Automatisierung bieten unübertroffenen Durchsatz und Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate wie Polymere liegt: Die Niedertemperaturnatur des Prozesses schützt das Substrat vor thermischen Schäden.

Letztendlich bietet das Magnetron-Sputtern eine einzigartig leistungsstarke Kombination aus Kontrolle, Qualität und Skalierbarkeit für die Entwicklung fortschrittlicher Dünnschichten.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Hohe Filmdichte & Reinheit | Erzeugt dicht gepackte, porenfreie Filme mit minimalen Verunreinigungen in einer Hochvakuumumgebung. |

| Überragende Haftung | Energetische Partikel erzeugen eine vermischte Zone an der Grenzfläche für eine starke Film-Substrat-Bindung. |

| Hervorragende Gleichmäßigkeit | Gewährleistet eine konsistente Dicke und Zusammensetzung über große Flächen wie Wafer oder Display-Panels. |

| Vielseitigkeit bei Materialien | Verarbeitet hochschmelzende Metalle, Legierungen und Dielektrika ohne thermische Schäden an Substraten. |

| Niedertemperaturabscheidung | Schützt wärmeempfindliche Substrate (z. B. Kunststoffe) durch Betrieb bei niedrigeren Drücken und Spannungen. |

Bereit, überlegene Dünnschichten mit Magnetron-Sputtern zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob in der Forschung oder in der Großserienfertigung, unsere Magnetron-Sputterlösungen liefern die Dichte, Haftung und Gleichmäßigkeit, die Ihre Projekte erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern und Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen