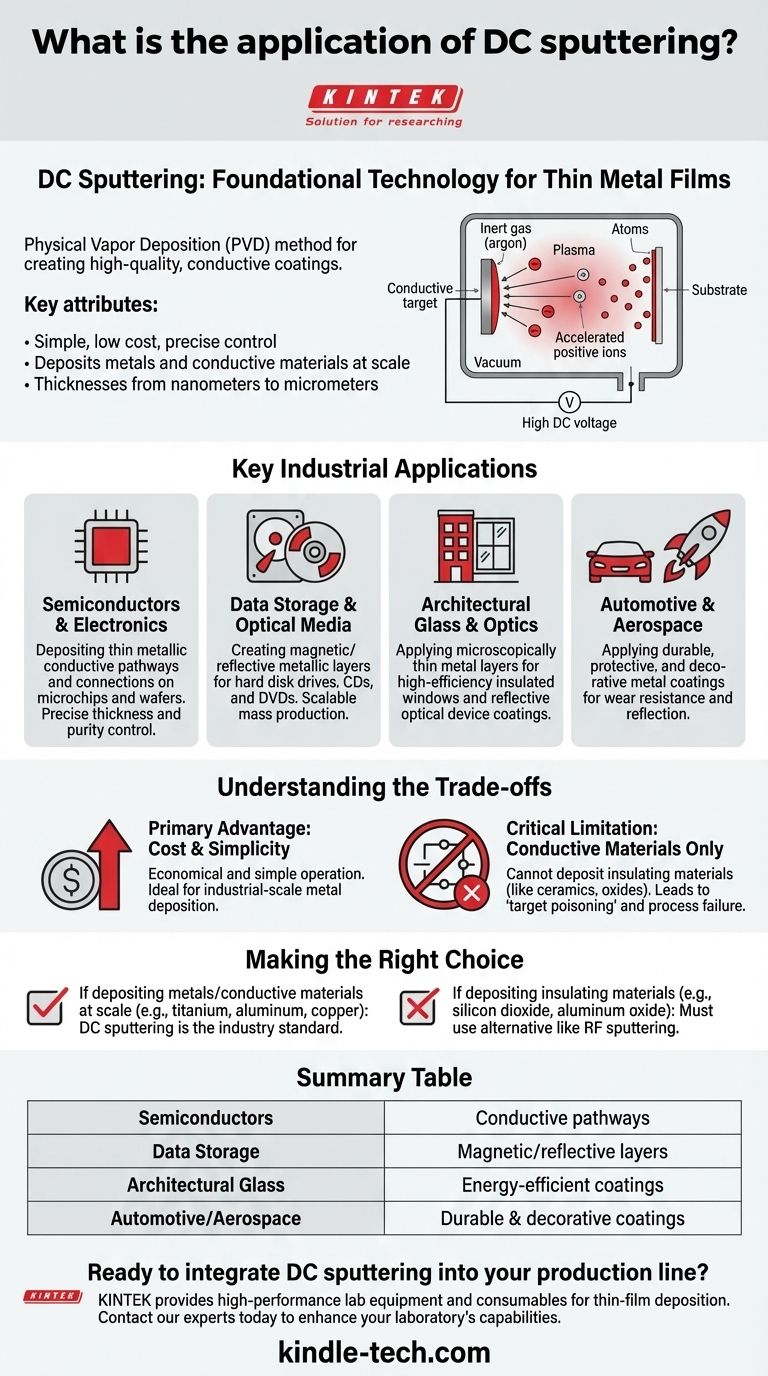

Kurz gesagt, das DC-Sputtern ist eine grundlegende Technologie zur Auftragung dünner Metallschichten. Es handelt sich um ein physikalisches Gasphasenabscheidungsverfahren (PVD), das in Branchen wie der Halbleiter-, Optik- und Datenspeicherindustrie weit verbreitet ist, um hochwertige, leitfähige Beschichtungen herzustellen. Die Hauptanwendung ist die kostengünstige Abscheidung von Metallen und anderen elektrisch leitfähigen Materialien auf verschiedenen Substraten, mit Dicken von wenigen Nanometern bis zu mehreren Mikrometern.

Der Wert des DC-Sputterns liegt in seiner Einfachheit, seinen geringen Kosten und seiner präzisen Kontrolle, was es zur bevorzugten Methode für die Abscheidung leitfähiger Dünnschichten im großen Maßstab macht. Seine Abhängigkeit von einem Gleichstrom begrenzt es jedoch grundsätzlich auf Materialien, die Elektrizität leiten können.

Wie DC-Sputtern als Abscheidungswerkzeug funktioniert

Der Kernmechanismus: Von der Targetscheibe zum Substrat

Das DC-Sputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD). Der Prozess findet in einer Vakuumkammer statt, die mit einem Inertgas wie Argon gefüllt ist.

Eine hohe Gleichspannung wird an das Material angelegt, das abgeschieden werden soll, bekannt als „Target“ (Kathode). Diese Spannung ionisiert das Gas und erzeugt ein Plasma.

Die positiven Gasionen werden auf das negativ geladene Target beschleunigt und treffen mit genügend Kraft auf, um Atome von seiner Oberfläche zu lösen oder „herauszuschlagen“ (zu „sputtern“). Diese ausgestoßenen Atome wandern dann durch die Kammer und kondensieren auf dem zu beschichtenden Objekt (dem „Substrat“), wodurch ein dünner, gleichmäßiger Film entsteht.

Die entscheidende Rolle des Gleichstroms

Die Verwendung einer Gleichstromquelle (DC) macht den Prozess einfach, zuverlässig und kostengünstig. Die konstante Spannung erzeugt und erhält effizient das für das Sputtern erforderliche Plasma.

Dies setzt jedoch voraus, dass das Target-Material selbst elektrisch leitfähig ist. Ein leitfähiges Target ist notwendig, um den Stromkreis zu schließen und eine Ansammlung positiver Ladung zu verhindern, die andernfalls die Ionen abstoßen und den Sputterprozess stoppen würde.

Wichtige industrielle Anwendungen

Die einzigartigen Vorteile des DC-Sputterns – geringe Kosten, Geschwindigkeit und hohe Filmqualität – machen es zu einem Eckpfeiler der Fertigung in mehreren Hightech-Sektoren.

Halbleiter und Elektronik

Bei der Halbleiterfertigung wird das DC-Sputtern eingesetzt, um die dünnen metallischen Schichten abzuscheiden, die leitfähige Bahnen und Verbindungen auf Mikrochips und Wafern bilden. Der Prozess bietet die präzise Kontrolle über Filmdicke und Reinheit, die für die moderne Elektronik erforderlich ist.

Datenspeicherung und optische Medien

Die Herstellung von Festplatten, CDs und DVDs stützt sich stark auf das DC-Sputtern. Es wird verwendet, um die magnetischen oder reflektierenden Metallschichten aufzutragen, die Daten speichern. Die Skalierbarkeit und die geringen Kosten der Technik sind ideal für diese Art der Massenproduktion.

Architekturglas und Optik

Das DC-Magnetronsputtern wird verwendet, um mikroskopisch dünne Metallschichten auf Glas für hochwirksame Isolierfenster aufzutragen. Diese Beschichtungen reflektieren Infrarotstrahlung und verbessern die Wärmeisolierung, ohne die Sicht zu beeinträchtigen. Es wird auch für Beschichtungen auf Ferngläsern, Teleskopen und anderen optischen Geräten verwendet.

Automobil- und Luftfahrtindustrie

In der Automobil- und Luftfahrtindustrie wird das DC-Sputtern sowohl für funktionale als auch für dekorative Beschichtungen eingesetzt. Es können langlebige, schützende Metallfilme aufgetragen werden, die Verschleiß und Korrosion widerstehen, oder es können reflektierende Oberflächen für Beleuchtungskomponenten erzeugt werden.

Die Abwägungen verstehen

Keine einzelne Technologie ist für jedes Szenario perfekt. Das Verständnis der Grenzen des DC-Sputterns ist entscheidend für eine fundierte Entscheidung.

Der Hauptvorteil: Kosten und Einfachheit

Der Hauptgrund für den Einsatz des DC-Sputterns ist die Wirtschaftlichkeit. DC-Netzteile sind erheblich günstiger und einfacher zu bedienen als Alternativen wie Hochfrequenzsysteme (HF). Für die Metallabscheidung im industriellen Maßstab ist es die effizienteste und wirtschaftlichste Wahl.

Die kritische Einschränkung: Nur leitfähige Materialien

Die größte Einschränkung des DC-Sputterns ist seine Unfähigkeit, isolierende (dielektrische) Materialien abzuscheiden. Wenn Sie versuchen, ein nicht leitfähiges Target wie eine Keramik oder ein Oxid zu „sputtern“, sammelt sich schnell eine positive Ladung auf seiner Oberfläche an. Diese Ansammlung, bekannt als „Target-Vergiftung“, stößt die einfallenden Gasionen ab und löscht das Plasma, wodurch der Prozess gestoppt wird.

Abscheidungsrate und Haftung

Für Metalle bietet das DC-Sputtern typischerweise eine schnelle und kontrollierbare Abscheidungsrate. Die resultierenden Filme sind dicht und weisen eine ausgezeichnete Haftung auf dem Substrat auf, was sie für anspruchsvolle Anwendungen sehr langlebig macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen DC-Sputtern und anderen Methoden hängt vollständig von Ihrem Target-Material und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Metallen oder anderen leitfähigen Materialien (wie Titan, Aluminium oder Kupfer) im großen Maßstab liegt: Das DC-Sputtern ist aufgrund seiner geringen Kosten, hohen Geschwindigkeit und Einfachheit der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden Materialien (wie Siliziumdioxid oder Aluminiumoxid) liegt: Sie müssen eine Alternative wie das HF-Sputtern (Hochfrequenz) verwenden, da ein Gleichstrom bei einem nicht leitfähigen Target nicht aufrechterhalten werden kann.

Das Verständnis dieses grundlegenden Unterschieds zwischen leitfähigen und nicht leitfähigen Targets ist der Schlüssel zur effektiven Nutzung der Sputtertechnologie.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptverwendung des DC-Sputterns |

|---|---|

| Halbleiter | Abscheidung leitfähiger Bahnen auf Mikrochips und Wafern. |

| Datenspeicherung | Erstellung magnetischer/reflektierender Schichten für Festplatten und optische Medien. |

| Architekturglas | Auftragung energieeffizienter, reflektierender Beschichtungen auf Fenstern. |

| Automobil/Luftfahrt | Auftragung langlebiger, schützender und dekorativer Metallbeschichtungen. |

Bereit, DC-Sputtern in Ihre Produktionslinie zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob Sie die Halbleiterproduktion skalieren oder neue optische Beschichtungen entwickeln, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für die effiziente und kostengünstige Abscheidung leitfähiger Materialien erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme die Fähigkeiten Ihres Labors verbessern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen