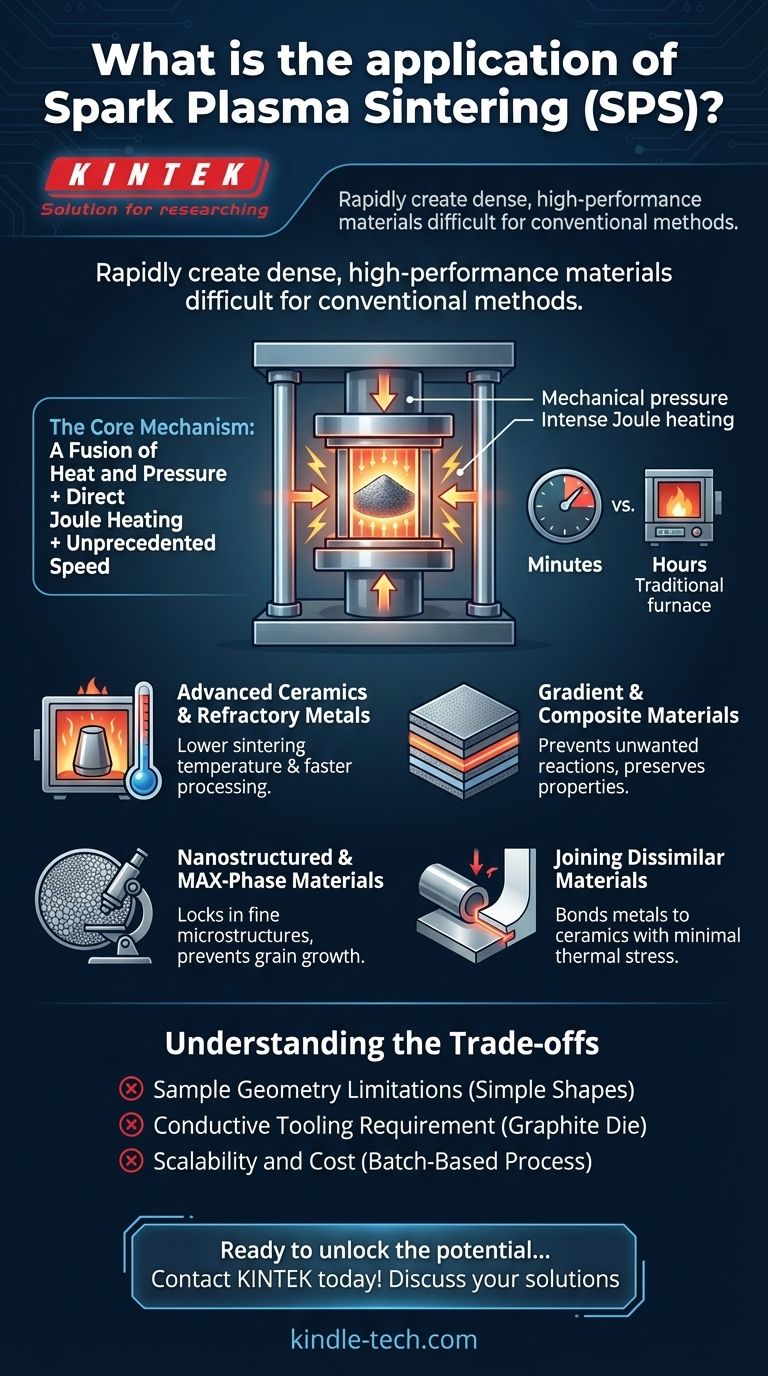

Im Kern wird das Spark Plasma Sintering (SPS) zur schnellen Herstellung dichter, hochleistungsfähiger Materialien eingesetzt, die mit herkömmlichen Methoden schwer oder unmöglich herzustellen sind. Seine Anwendungen konzentrieren sich auf fortschrittliche Materialien wie Hochleistungskeramiken, hochschmelzende Metalle, neuartige Verbundwerkstoffe und amorphe Materialien. Es ist auch einzigartig in der Lage, ungleiche Materialien, wie ein Metall mit einer Keramik, miteinander zu verbinden oder zu verschweißen.

Der zentrale Wert des Spark Plasma Sintering liegt nicht nur in der Verfestigung von Pulvern, sondern in seiner Fähigkeit, dies mit außergewöhnlicher Geschwindigkeit und bei niedrigeren Temperaturen zu tun. Diese einzigartige Kombination aus Geschwindigkeit und Kontrolle bewahrt empfindliche Mikrostrukturen und ermöglicht die Herstellung fortschrittlicher Materialien mit überlegenen Eigenschaften.

Was unterscheidet SPS? Der Kernmechanismus

Um seine Anwendungen zu verstehen, muss man zunächst verstehen, warum der SPS-Prozess sich grundlegend von herkömmlichen ofenbasierten Sinterverfahren unterscheidet. Der Unterschied liegt darin, wie Energie an das Material abgegeben wird.

Eine Fusion aus Hitze und Druck

Wie beim Warmpressen wird bei SPS ein pulverförmiges Material in eine Matrize (typischerweise Graphit) gegeben und einem starken uniaxialen (einseitigen) mechanischen Druck ausgesetzt. Dieser Druck presst die Partikel in engen Kontakt, was der erste Schritt zur Bindung ist.

Direkte Joulsche Erwärmung

Das definierende Merkmal von SPS ist seine Heizmethode. Anstatt sich auf externe Heizelemente zu verlassen, die Wärme nach innen abstrahlen, leitet SPS einen Hochleistungs-Gleichstrom (normalerweise gepulst) direkt durch die leitfähige Matrize und in vielen Fällen durch das Material selbst. Dies erzeugt intensive Joule-Wärme von innen heraus und erwärmt die Probe sowohl intern als auch extern.

Die Auswirkung beispielloser Geschwindigkeit

Diese direkte Heizmethode ermöglicht extrem schnelle Aufheizraten, manchmal bis zu 1000 °C pro Minute. Sinterzyklen, die in einem herkömmlichen Ofen viele Stunden dauern, können mit SPS in Minuten abgeschlossen werden. Diese Geschwindigkeit ist der Schlüssel zu den meisten seiner einzigartigen Anwendungen.

Wichtige Anwendungen, die durch SPS-Vorteile angetrieben werden

Der einzigartige Mechanismus von SPS eröffnet Möglichkeiten, die sich direkt in spezifische, hochwertige Anwendungen umsetzen lassen, bei denen herkömmliche Methoden versagen.

Fortschrittliche Keramiken und hochschmelzende Metalle

Materialien wie Wolfram, Molybdän und technische Keramiken haben extrem hohe Schmelzpunkte. Das konventionelle Sintern erfordert sehr hohe Temperaturen und lange Haltezeiten. SPS kann eine vollständige Verdichtung bei Temperaturen erreichen, die um mehrere hundert Grad niedriger liegen, was Energie spart und die Prozesszeit drastisch verkürzt.

Gradienten- und Verbundwerkstoffe

Bei der Herstellung eines Verbundwerkstoffs aus mehreren Materialien kann eine lange Einwirkung hoher Hitze unerwünschte chemische Reaktionen oder Diffusion zwischen den Schichten verursachen. Die extreme Geschwindigkeit von SPS konsolidiert das Material, bevor diese schädlichen Reaktionen Zeit haben, aufzutreten, wodurch die unterschiedlichen Eigenschaften jeder Komponente erhalten bleiben.

Nanostrukturierte Materialien und MAX-Phasen-Materialien

Nanomaterialien und andere fortschrittliche Phasen (wie MAX-Phasen) leiten ihre einzigartigen Eigenschaften von ihrer feinkörnigen Mikrostruktur ab. Das langsame Erhitzen beim herkömmlichen Sintern lässt diese feinen Körner wachsen und sich vergröbern, wodurch die vorteilhaften Eigenschaften des Materials zerstört werden. SPS sintert das Material so schnell, dass es die gewünschte Nanostruktur „einfriert“, bevor sie sich zersetzen kann.

Verbinden ungleicher Materialien

SPS kann als spezialisiertes Schweißverfahren eingesetzt werden, um Materialien zu verbinden, die typischerweise inkompatibel sind, wie z. B. eine Keramik mit einem Metall. Die lokalisierte, schnelle Erwärmung erzeugt eine starke Diffusionsbindung an der Grenzfläche, ohne dass die Hauptmaterialien durch thermische Spannungen reißen oder sich verziehen.

Verständnis der Kompromisse und Überlegungen

Obwohl SPS ein mächtiges Werkzeug ist, ist es kein universelles Werkzeug. Seine Vorteile gehen mit inhärenten Einschränkungen einher.

Einschränkungen der Probendimension

Die Verwendung einer starren Matrize und eines uniaxialen Drucks bedeutet, dass SPS am besten für die Herstellung einfacher Formen wie Scheiben, Pellets und rechteckiger Platten geeignet ist. Es ist keine effektive Methode zur Herstellung von Bauteilen mit komplexen, dreidimensionalen Geometrien.

Anforderung an leitfähige Werkzeuge

Der Prozess basiert auf einer leitfähigen Matrize, die fast immer aus Graphit besteht. Dieses Werkzeug ist eine Verbrauchskomponente, kann teuer sein und schränkt die Prozessatmosphäre ein. Dies erhöht die Betriebskosten und die Komplexität im Vergleich zum herkömmlichen Ofensintern.

Skalierbarkeit und Kosten

SPS ist ein Hochleistungsprozess im Batch-Verfahren. Obwohl es sich hervorragend für Forschung, Prototyping und die Kleinserienproduktion fortschrittlicher Komponenten eignet, ist es für die Massenproduktion einfacher Teile im Allgemeinen weniger kosteneffizient als herkömmliche Sinterverfahren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von SPS hängt vollständig davon ab, ob die Leistung des Materials die Spezialisierung und die Kosten des Prozesses rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf Materialinnovation liegt: SPS ist das ideale Werkzeug zur Herstellung neuartiger Verbundwerkstoffe, funktional abgestufter Materialien und nanostrukturierter Komponenten, die mit anderen Methoden nicht zugänglich sind.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Mikrostruktur liegt: Bei jedem Material, bei dem die Beibehaltung einer feinen Korngröße für die Leistung entscheidend ist, ist die schnelle Erwärmung und Abkühlung von SPS ein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitungsgeschwindigkeit für schwierige Materialien liegt: Bei der Arbeit mit hochschmelzenden Metallen oder Keramiken kann SPS die Herstellungszeit von einem ganzen Tag auf unter eine Stunde reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Metallteile liegt: Für Anwendungen mit hohem Volumen, bei denen die ultimative Leistung nicht der Haupttreiber ist, bleiben traditionelle, kostengünstige Sintertechniken die bessere Wahl.

Letztendlich ist Spark Plasma Sintering die definitive Wahl, wenn Sie unter extremen Zeitvorgaben eine präzise Kontrolle über die endgültige Mikrostruktur eines Materials benötigen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil von SPS |

|---|---|

| Fortschrittliche Keramiken & hochschmelzende Metalle | Niedrigere Sintertemperatur & schnellere Verarbeitung |

| Gradienten- & Verbundwerkstoffe | Verhindert unerwünschte Reaktionen, erhält Eigenschaften |

| Nanostrukturierte Materialien & MAX-Phasen-Materialien | Fixiert feine Mikrostrukturen, verhindert Kornwachstum |

| Verbinden ungleicher Materialien | Verbindet Metalle mit Keramiken bei minimaler thermischer Spannung |

Bereit, das Potenzial fortschrittlicher Materialien in Ihrem Labor zu erschließen?

KINTEK ist spezialisiert auf die Bereitstellung hochmoderner Laborgeräte und Verbrauchsmaterialien für die Materialforschung und -entwicklung. Unsere Expertise in Sintertechnologien kann Ihnen helfen, schnellere Prozesszeiten zu erreichen, empfindliche Mikrostrukturen zu erhalten und neuartige Verbundwerkstoffe zu schaffen, die mit herkömmlichen Methoden unmöglich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialinnovationen beschleunigen und Ihre Hochleistungsprojekte zum Leben erwecken können!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Warum ist die Verwendung eines industriellen Trockenschranks für die Schlammpyrolyse notwendig? Gewährleistung von Datenintegrität und Effizienz

- Was sind die Anwendungen von Druckluftsystemen? Die Industrie antreiben, von der Fertigung bis zur Pharmazeutik

- Welcher Ofentyp hält am längsten? Maximale Haltbarkeit und Effizienz erreichen

- Welche Wärmeanforderungen gelten für das Hartlöten? Beherrschen Sie Temperatur, Zeit und Atmosphäre für starke Verbindungen

- Was sind die Funktionsprinzipien von Lichtbogenöfen? Die Nutzung der Kraft eines elektrischen Bogens zum Hochtemperaturschmelzen

- Wie funktioniert das Kühlsystem eines Ultratiefkühlers? Die zweistufige Kaskadenkühlung erklärt

- Welcher Ofen ist im Allgemeinen effizienter? Wählen Sie den richtigen Ofen für Ihre Heizziele

- Wofür wird die Magnetron-Sputter-Beschichtung verwendet? Erzielen Sie Hochleistungs-Dünnschichtbeschichtungen