In nahezu jeder fortschrittlichen Industrie ist die Vakuumtechnologie ein unsichtbares, aber unverzichtbares Werkzeug, das die Herstellung moderner Produkte ermöglicht. Sie ist der grundlegende Prozess für die Herstellung der Halbleiter in Ihrem Telefon, die Konservierung Ihrer Lebensmittel und die Entwicklung neuer Pharmazeutika. Ihre Anwendungen zielen nicht darauf ab, um ihrer selbst willen „Leere“ zu schaffen, sondern atmosphärische Gase präzise zu entfernen, um eine Umgebung zu kontrollieren und Prozesse zu ermöglichen, die sonst unmöglich wären.

Der grundlegende Wert des industriellen Vakuums ist nicht das Saugen, sondern die Umweltkontrolle. Durch das Entfernen von Luft und anderen Partikeln schaffen Vakuumsysteme einen hochkontrollierten Raum, der Kontaminationen verhindert, physikalische Hindernisse eliminiert und die grundlegenden physikalischen Eigenschaften von Materialien verändert.

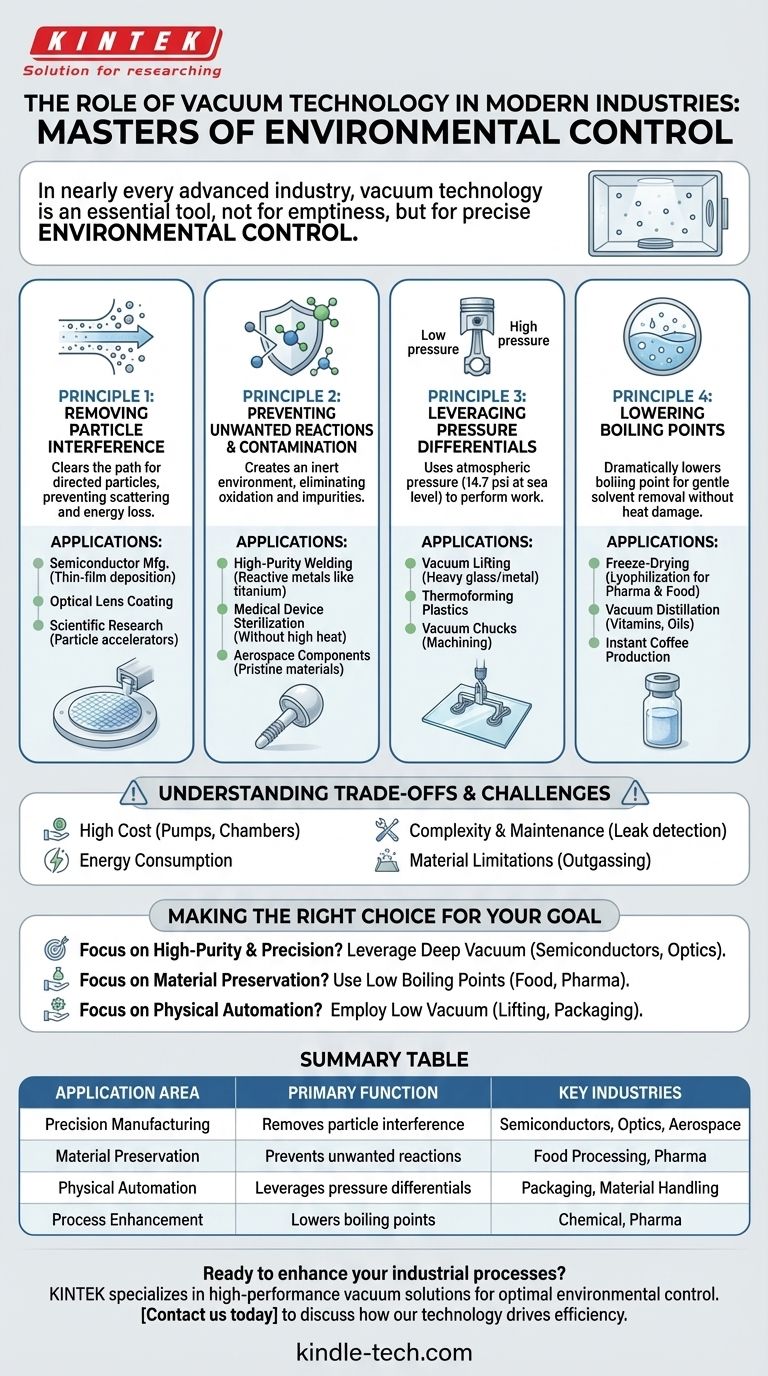

Die Kernprinzipien der Vakuum-Anwendungen

Um zu verstehen, wo Vakuum eingesetzt wird, müssen Sie zunächst verstehen, warum es eingesetzt wird. Industrielle Anwendungen basieren fast immer auf einem von vier grundlegenden Prinzipien.

Prinzip 1: Entfernung von Partikelinterferenzen

Viele Hightech-Prozesse beinhalten das Lenken winziger Partikel – Ionen, Elektronen oder Moleküle – von einer Quelle zu einem Ziel.

Atmosphärische Gasmoleküle wirken als dichtes Feld von Hindernissen, wodurch diese gerichteten Partikel gestreut werden, Energie verlieren und den Prozess ruinieren.

Ein Vakuum räumt diesen Weg frei. Dies stellt sicher, dass Prozesse wie die Halbleiterfertigung (Dünnschichtabscheidung), die Beschichtung optischer Linsen und die wissenschaftliche Forschung (Teilchenbeschleuniger) mit absoluter Präzision funktionieren können.

Prinzip 2: Verhinderung unerwünschter Reaktionen und Kontaminationen

Die Luft um uns herum ist chemisch reaktiv und enthält Sauerstoff, Wasserdampf und verschiedene Verunreinigungen.

Diese Substanzen können unerwünschte Oxidation (wie Rost) verursachen, Verunreinigungen einführen oder Materialien während sensibler Prozesse anderweitig beeinträchtigen.

Durch das Entfernen der Atmosphäre schafft ein Vakuum eine inerte Umgebung. Dies ist entscheidend für das hochpräzise Schweißen reaktiver Metalle wie Titan, die Sterilisation medizinischer Geräte ohne hohe Hitze und die Herstellung makelloser Materialien für Luft- und Raumfahrtkomponenten.

Prinzip 3: Nutzung von Druckunterschieden

Dies ist die intuitivste Anwendung des Vakuums – die Nutzung des atmosphärischen Drucks zur Verrichtung von Arbeit.

Wenn Sie Luft von einer Seite eines Objekts entfernen, drückt der normale atmosphärische Druck auf der anderen Seite (ca. 14,7 psi auf Meereshöhe) mit immenser Kraft darauf.

Dieses Prinzip ist die Grundlage für Vakuumhebesysteme, die schwere Glas- oder Metallplatten bewegen, das Thermoformen von Kunststoffen zu Verpackungen und Vakuumspannfutter, die empfindliche Teile für die Bearbeitung halten. Es ist einfach, leistungsstark und sauber.

Prinzip 4: Senkung der Siedepunkte

Der Siedepunkt einer Flüssigkeit ist nicht festgelegt; er hängt vom Druck über ihr ab. Eine Drucksenkung senkt die Temperatur, bei der eine Flüssigkeit siedet, dramatisch.

Dies ermöglicht die Entfernung von Wasser oder anderen Lösungsmitteln aus einem Produkt ohne den Einsatz hoher Hitze, die es zerstören könnte.

Dies ist der Schlüssel zum Gefriertrocknen (Lyophilisierung) in der pharmazeutischen und Lebensmittelindustrie, zur Konservierung empfindlicher biologischer Proben und zur Herstellung von Instantkaffee. Es wird auch zur Vakuumdestillation verwendet, um temperaturempfindliche Vitamine und Öle zu reinigen.

Verständnis der Kompromisse und Herausforderungen

Die Implementierung von Vakuumtechnologie ist keine einfache Entscheidung. Sie erfordert erhebliche Investitionen und betriebliche Komplexität, die gegen ihre Vorteile abgewogen werden müssen.

Die Kosten einer kontrollierten Umgebung

Vakuumsysteme sind teuer. Die anfänglichen Investitionskosten für hochwertige Pumpen, Kammern, Ventile und Manometer können erheblich sein, insbesondere für Systeme, die hohe oder ultrahohe Vakuumniveaus erfordern.

Energieverbrauch

Das Erzeugen und Aufrechterhalten eines Vakuums ist ein energieintensiver Prozess. Pumpen müssen oft kontinuierlich laufen, um winzige Lecks und die Ausgasung von Materialien innerhalb der Kammer zu überwinden, was zu erheblichen laufenden Betriebskosten führt.

Komplexität und Wartung

Vakuumsysteme sind keine „einmal einstellen und vergessen“-Geräte. Sie erfordern spezielles Wissen für Design, Betrieb und Wartung.

Die Lecksuche ist eine ständige Sorge, da selbst ein mikroskopisches Leck einen Hochvakuumprozess nutzlos machen kann. Regelmäßige Wartung von Pumpenöl, Dichtungen und Sensoren ist obligatorisch.

Materialbeschränkungen (Ausgasung)

Nicht alle Materialien verhalten sich im Vakuum gut. Kunststoffe, Verbundwerkstoffe und bestimmte Klebstoffe können eingeschlossene Gase langsam freisetzen – ein Phänomen, das als Ausgasung bezeichnet wird.

Dies kann die Vakuumumgebung kontaminieren, es unmöglich machen, den erforderlichen Druck zu erreichen, und empfindliche Produkte wie optische Linsen oder Halbleiter potenziell ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Vakuum-Anwendung hängt vollständig vom gewünschten industriellen Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hochreiner Fertigung und Präzision liegt: Nutzen Sie Tiefvakuumsysteme, um Partikelinterferenzen zu eliminieren und Reaktionen zu verhindern, unerlässlich für Halbleiter, Optik und Luft- und Raumfahrt.

- Wenn Ihr Hauptaugenmerk auf Materialkonservierung und -stabilität liegt: Nutzen Sie die Fähigkeit des Vakuums, Siedepunkte zu senken und reaktive Gase zu entfernen, für die Lebensmittelverarbeitung, pharmazeutische Produktion und chemische Reinigung.

- Wenn Ihr Hauptaugenmerk auf physikalischer Automatisierung und Handhabung liegt: Setzen Sie Niedervakuumsysteme ein, um starke Druckunterschiede für Hebe-, Form-, Halte- und Verpackungsanwendungen zu erzeugen.

Letztendlich geht es bei der Beherrschung der Vakuumtechnologie darum zu verstehen, welches atmosphärische Element Sie entfernen müssen, um Ihr spezifisches industrielles Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Anwendungsbereich | Primäre Funktion | Schlüsselindustrien |

|---|---|---|

| Präzisionsfertigung | Entfernt Partikelinterferenzen für Genauigkeit | Halbleiter, Optik, Luft- und Raumfahrt |

| Materialkonservierung | Verhindert unerwünschte Reaktionen und Kontaminationen | Lebensmittelverarbeitung, Pharmazie |

| Physikalische Automatisierung | Nutzt Druckunterschiede für Arbeitsvorgänge | Verpackung, Materialtransport |

| Prozessoptimierung | Senkt Siedepunkte für schonende Verarbeitung | Chemie, Pharmazie |

Bereit, Ihre industriellen Prozesse mit präzisen Vakuumlösungen zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Vakuumsysteme, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten sind. Ob in der Halbleiterfertigung, Pharmazie oder Materialforschung – unsere Expertise gewährleistet eine optimale Umweltkontrolle für kontaminationsfreie Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumtechnologie Effizienz und Innovation in Ihren Betrieb bringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank für das Trocknen von NVOPF-Elektrodenfolien notwendig? Gewährleistung der Batteriestabilität und -reinheit

- Beeinflusst Wärmebehandlung die Festigkeit? Meistern Sie die Kunst der Kontrolle von Metalleigenschaften

- Welche Arten von Lichtbogenöfen gibt es? Wechselstrom vs. Gleichstrom & direkte vs. indirekte Beheizung erklärt

- Was ist die Funktion der Kondensationsabdeckung in einem vertikalen einstufigen Vakuumofen? Experten-Einblicke zur Reinigung

- Wie simuliert ein Hochtemperatur-Experimentierofen extreme Bedingungen für TiTaNbV-Legierungen? Leitfaden für fortgeschrittene Tests

- Was ist die Bedeutung der Verwendung eines Vakuumtrockenschranks für N-CeOx-Nanosheets? Erhaltung der Morphologie und chemischen Stabilität

- Was ist die Funktion eines Glühofens bei flüssigmetallbasierten Photokatalysatoren? Hochleistungs-Kristallisation freischalten

- Welche Temperatur hat das Aluminiumsintern? Beherrschen Sie das Fenster von 550°C-650°C für starke Bauteile