Kurz gesagt ist das Lichtbogenschmelzen ein Verfahren, bei dem die intensive Hitze eines elektrischen Lichtbogens genutzt wird, um Metalle zu schmelzen. Dieser Lichtbogen, der im Wesentlichen ein kontrollierter, energiereicher Funke oder eine Plasmaentladung zwischen zwei Elektroden ist, kann Temperaturen erzeugen, die hoch genug sind, um selbst die hitzebeständigsten Materialien wie hochschmelzende Metalle und Speziallegierungen zu verflüssigen.

Der Hauptzweck des Lichtbogenschmelzens besteht nicht nur darin, Metall zu schmelzen, sondern die extremen Temperaturen zu erreichen, die für die Verarbeitung von Hochleistungsmaterialien erforderlich sind, die mit gängigeren Heizmethoden nicht zu handhaben sind.

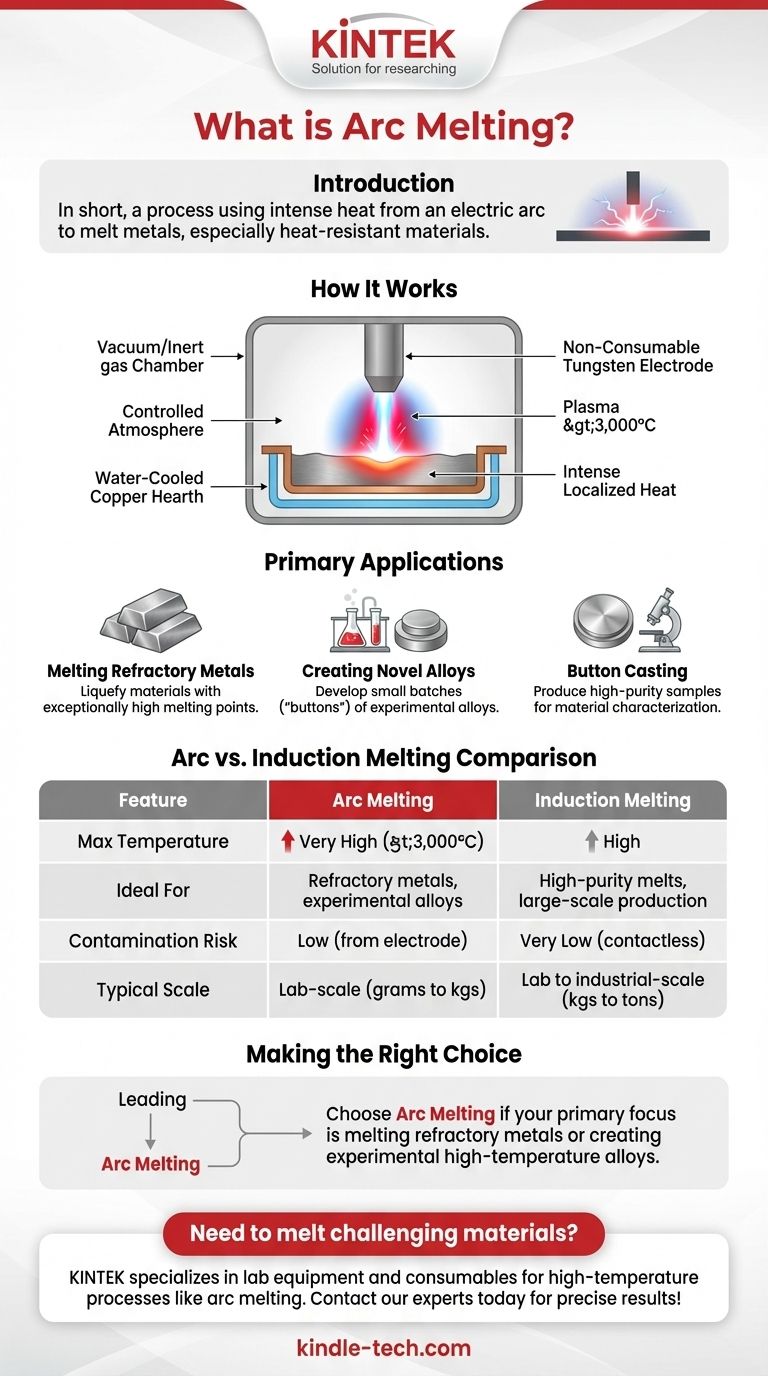

Wie das Lichtbogenschmelzen funktioniert

Das Lichtbogenschmelzen unterscheidet sich grundlegend von der herkömmlichen Erwärmung. Anstatt sich auf Verbrennung oder Widerstandsheizung zu verlassen, nutzt es die Kraft des elektrischen Plasmas.

Der elektrische Lichtbogen als Wärmequelle

Ein elektrischer Lichtbogen entsteht, wenn ein Hochspannungsstrom einen Spalt zwischen zwei leitfähigen Elektroden überspringt. Dieser Vorgang ionisiert das Gas im Spalt (oft ein Inertgas wie Argon) und erzeugt einen Plasmakanal.

Dieser Plasmakanal kann Temperaturen von über 3.000 °C (5.400 °F) erreichen. Diese intensive, lokalisierte Hitze wird direkt auf das Metallgut übertragen und bringt es schnell zum Schmelzen.

Schlüsselkomponenten eines Lichtbogenofens

Ein typisches Lichtbogenschmelzsystem besteht aus einer wassergekühlten Kupferwanne (oder Tiegel), einer oder mehreren Elektroden (oft aus nicht verbrauchbarem Wolfram), einem Netzteil und einer Vakuum- oder Inertgaskammer.

Die Kammer ist entscheidend, um zu verhindern, dass das geschmolzene Metall mit Sauerstoff oder Stickstoff aus der Luft reagiert, was sonst unerwünschte Oxide und Nitride bilden und die Reinheit und die Eigenschaften des Materials beeinträchtigen würde.

Hauptanwendungen des Lichtbogenschmelzens

Das Lichtbogenschmelzen ist kein Allzweckwerkzeug; es ist ein spezialisiertes Verfahren, das dann eingesetzt wird, wenn extrem hohe Temperaturen und eine kontrollierte Atmosphäre unabdingbar sind.

Schmelzen hochschmelzender Metalle

Materialien wie Wolfram, Tantal, Molybdän und Niob haben außergewöhnlich hohe Schmelzpunkte. Das Lichtbogenschmelzen ist eine der wenigen praktikablen Methoden, um sie für die Legierungsbildung oder Formgebung zu verflüssigen.

Herstellung neuartiger Legierungen

In der Materialwissenschaft nutzen Forscher Lichtbogenöfen, um kleine Chargen oder „Knöpfe“ neuer und experimenteller Legierungen herzustellen. Die schnellen Schmelz- und Erstarrungszyklen ermöglichen eine präzise Kontrolle der Endzusammensetzung.

Knopfherstellung und Probenvorbereitung

Das Verfahren eignet sich ideal zur Herstellung kleiner, hochreiner Proben für die Materialcharakterisierung und -prüfung. Der resultierende erstarrte „Knopf“ kann dann analysiert oder weiterverarbeitet werden.

Die Abwägungen verstehen: Lichtbogen- vs. Induktionsschmelzen

Obwohl das Lichtbogenschmelzen leistungsstark ist, ist es wichtig, es mit anderen fortschrittlichen Methoden wie dem Induktionsschmelzen zu vergleichen, um seine spezifischen Vor- und Nachteile zu verstehen.

Temperatur und Leistungsfähigkeit

Der Hauptvorteil des Lichtbogenschmelzens ist seine Fähigkeit, höhere Temperaturen als Induktionssysteme zu erreichen. Dies macht es zur überlegenen Wahl für Materialien mit den höchsten Schmelzpunkten.

Das Induktionsschmelzen, das elektromagnetische Felder nutzt, um das Metall von innen zu erwärmen, ist zwar sehr effizient, ist aber typischerweise auf niedrigere Temperaturen als das Lichtbogenschmelzen beschränkt.

Reinheit und Kontamination

Ein möglicher Nachteil des Lichtbogenschmelzens ist das Risiko einer Kontamination durch die Elektrode. Obwohl Wolfram-Elektroden wegen ihres hohen Schmelzpunkts gewählt werden, können mikroskopisch kleine Mengen dennoch auf das geschmolzene Metall übertragen werden.

Das Induktionsschmelzen ist ein „kontaktloses“ Verfahren. Da die Wärme durch ein externes Magnetfeld direkt im Metall erzeugt wird, besteht kein Risiko einer Kontamination durch ein Heizelement, was es ideal für Anwendungen macht, die die absolut höchste Reinheit erfordern.

Chargengröße und Skalierbarkeit

Das Lichtbogenschmelzen wird typischerweise für kleine Chargen im Labormaßstab verwendet, von wenigen Gramm bis zu wenigen Kilogramm. Es lässt sich nicht einfach für die große industrielle Produktion skalieren.

Induktionsöfen hingegen können so gebaut werden, dass sie viele Tonnen Metall verarbeiten, was sie zu einem Eckpfeiler der modernen Stahl- und Gießereiindustrie macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Schmelzverfahrens hängt vollständig von Ihrem Material und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen hochschmelzender Metalle oder der Herstellung experimenteller Hochtemperaturlegierungen liegt: Das Lichtbogenschmelzen ist das definitive Werkzeug, um die erforderlichen Temperaturen in einer kontrollierten Umgebung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Reinheit für reaktive Metalle wie Titan liegt: Das Vakuum-Lichtbogenumschmelzen (eine Variante dieses Verfahrens) oder das Kaltherz-Induktionsschmelzen sind überlegene Optionen.

- Wenn Ihr Hauptaugenmerk auf dem effizienten, großtechnischen Schmelzen von Standardstählen und Legierungen liegt: Das Induktionsschmelzen ist fast immer die praktischere und kostengünstigere industrielle Lösung.

Letztendlich ermöglicht Ihnen das Verständnis der spezifischen Fähigkeiten jeder Schmelztechnologie die Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Merkmal | Lichtbogenschmelzen | Induktionsschmelzen |

|---|---|---|

| Max. Temperatur | Sehr hoch (>3.000°C) | Hoch |

| Ideal für | Hochschmelzende Metalle, experimentelle Legierungen | Hochreine Schmelzen, Großproduktion |

| Kontaminationsrisiko | Gering (durch Elektrode) | Sehr gering (kontaktlos) |

| Typische Skala | Labormaßstab (Gramm bis kg) | Labor- bis Industriemaßstab (kg bis Tonnen) |

Müssen Sie anspruchsvolle Materialien schmelzen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Expertise in Hochtemperaturprozessen wie dem Lichtbogenschmelzen kann Ihnen helfen, präzise Ergebnisse mit hochschmelzenden Metallen und neuartigen Legierungen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre materialwissenschaftlichen Herausforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist die Übersicht des Vakuumlichtbogenumschmelzens? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was bedeutet VAR bei Metallen? Ein Leitfaden zur Vakuumlichtbogenschmelze für überlegene Legierungen

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität