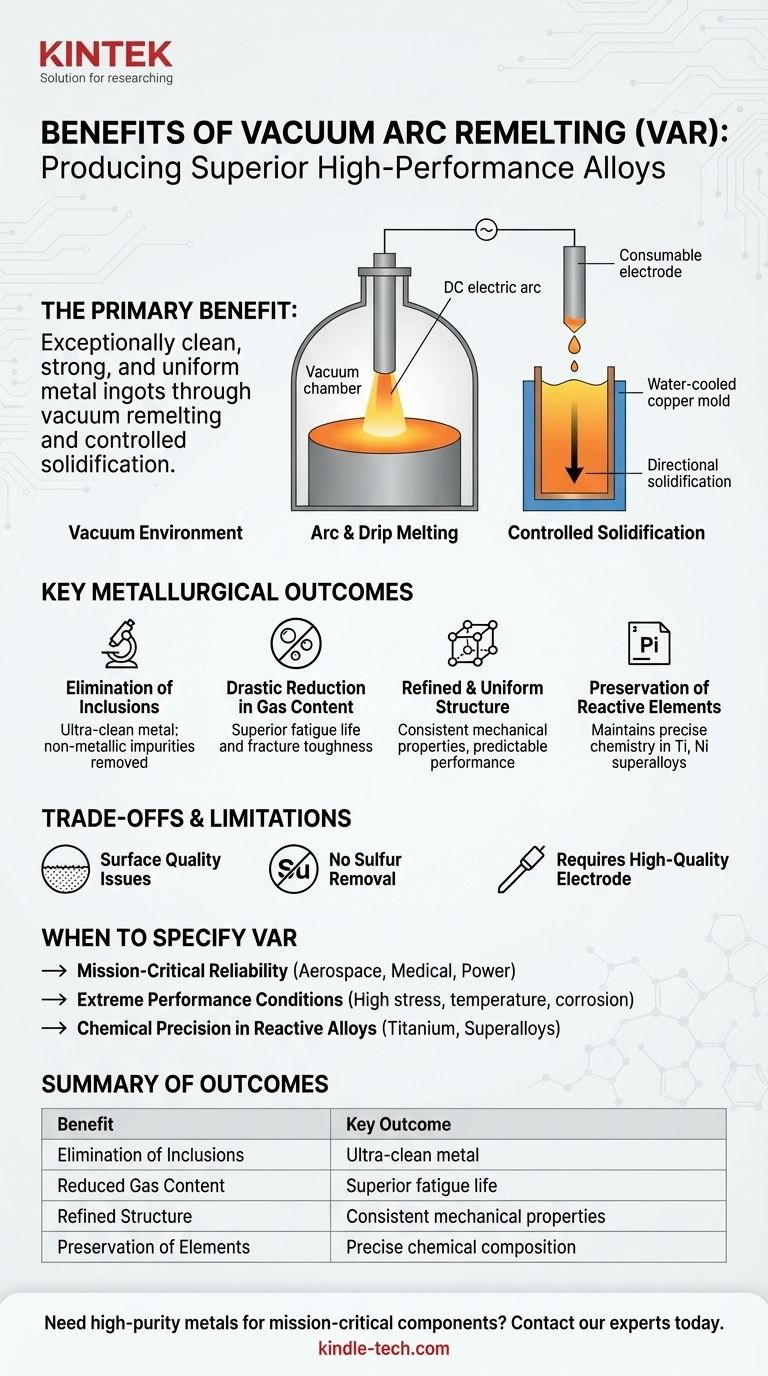

Der Hauptvorteil des Vakuumlichtbogenumschmelzens (VAR) ist seine Fähigkeit, außergewöhnlich saubere, feste und homogene Metallbarren herzustellen. Dies wird erreicht, indem eine Metallelektrode in einem Vakuum umgeschmolzen wird, wodurch gelöste Gase und Verunreinigungen entfernt werden, während ein kontrollierter Erstarrungsprozess die innere Struktur des Materials verfeinert. Dies macht es zu einem wesentlichen Prozess für die Herstellung von Hochleistungslegierungen, die in kritischen Anwendungen eingesetzt werden.

Das Vakuumlichtbogenumschmelzen ist nicht nur eine Schmelzmethode; es ist ein umfassender Raffinationsprozess. Es nutzt einen Hochtemperaturbogen und eine Vakuumumgebung, um das Metall zu reinigen und seine Erstarrung präzise zu steuern, was zu einem Endprodukt mit einem Maß an struktureller Integrität und Sauberkeit führt, das mit herkömmlichen Methoden nicht erreicht werden kann.

Wie VAR eine überlegene Metallqualität erreicht

Die Vorteile von VAR sind ein direktes Ergebnis seiner einzigartigen Funktionsprinzipien. Jede Stufe des Prozesses ist darauf ausgelegt, systematisch Defekte zu entfernen und die Grundeigenschaften des Materials zu verbessern.

Die Rolle des Vakuums

Das bestimmende Merkmal des Prozesses ist die Vakuumumgebung. Diese verhindert, dass das geschmolzene Metall mit atmosphärischen Gasen wie Sauerstoff und Stickstoff reagiert, die sonst unerwünschte Einschlüsse bilden und die Eigenschaften der Legierung beeinträchtigen würden.

Entscheidend ist, dass das Vakuum auch gelöste Gase, wie Wasserstoff, aus dem flüssigen Metall zieht. Dies reduziert das Risiko von Wasserstoffversprödung und Porosität erheblich und führt zu einem dichteren und zuverlässigeren Endbarren.

Der Lichtbogen- und Tropfschmelzprozess

VAR verwendet eine Verbrauchselektrode – ein fester Stab der zu verfeinernden Legierung –, die durch einen starken Gleichstromlichtbogen umgeschmolzen wird. Die Spitze der Elektrode schmilzt bei extrem hohen Temperaturen (nahe 5000 K) und bildet kleine Tröpfchen.

Während diese Tröpfchen durch den Lichtbogen und das Vakuum fallen, werden sie intensiver Hitze und niedrigem Druck ausgesetzt. Dies führt zur Verdampfung und Entfernung von niedrigschmelzenden Verunreinigungen wie Blei, Wismut und anderen Spurenelementen, wodurch die Legierung weiter gereinigt wird.

Kontrollierte Erstarrung

Die gereinigten Metalltröpfchen sammeln sich in einer wassergekühlten Kupferform darunter an. Da die Kühlung von unten nach oben gesteuert wird, erfolgt die Erstarrung hochgradig gerichtet und kontrolliert.

Dieser Prozess minimiert die Segregation, bei der sich verschiedene Elemente in der Legierung während des Abkühlens trennen. Das Ergebnis ist eine homogene, feinkörnige Kristallstruktur, ein kleinerer Schwindungshohlraum an der Oberseite des Barrens und eine höhere Gesamtausbeute des Materials.

Die wichtigsten metallurgischen Ergebnisse

Die Kombination dieser Prozessschritte liefert spürbare Verbesserungen im Endmaterial und macht es für die anspruchsvollsten Umgebungen geeignet.

Eliminierung von Einschlüssen

Der Prozess ist außergewöhnlich wirksam bei der Entfernung von nichtmetallischen Einschlüssen. Einige werden durch die Hitze des Lichtbogens zersetzt, während die Vakuumumgebung die Bildung neuer verhindert, was zu einem ultrareinen Metall führt.

Drastische Reduzierung des Gasgehalts

Durch die Entfernung von gelöstem Wasserstoff und Stickstoff erzeugt VAR Metalle mit überlegener Ermüdungsfestigkeit und Bruchzähigkeit. Materialien, die mit „HV“ für Hochvakuum gekennzeichnet sind, weisen oft dieses Maß an Verfeinerung auf.

Eine verfeinerte und homogene Kristallstruktur

Die kontrollierte Abkühlung gewährleistet eine konsistente Mikrostruktur im gesamten Barren. Diese Homogenität ist entscheidend für vorhersagbare mechanische Eigenschaften, wie Festigkeit und Duktilität, über die gesamte Komponente hinweg.

Erhaltung reaktiver Elemente

Für Legierungen, die reaktive Elemente wie Titan und Aluminium enthalten, ist das Vakuum unerlässlich. Es verhindert, dass diese wertvollen Elemente verbrennen oder oxidieren, und stellt sicher, dass die endgültige chemische Zusammensetzung präzise beibehalten wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl VAR überlegene Materialien liefert, handelt es sich um einen sekundären Raffinationsprozess mit spezifischen Einschränkungen, die wichtig zu verstehen sind.

Probleme mit der Oberflächenqualität

Die intensive Lichtbogenwirkung kann dazu führen, dass geschmolzenes Metall gegen die Formwand spritzt, was zu einer rauen und porösen Barrenoberfläche führt. Diese Oberflächenschicht weist oft eine höhere Konzentration an Einschlüssen auf und muss vor der Weiterverarbeitung abgedreht oder „abgeschält“ werden.

Unfähigkeit, Schwefel zu entfernen

Der VAR-Prozess verfügt über keinen Mechanismus zur Desulfurierung. Daher muss die ursprüngliche Verbrauchselektrode bereits einen sehr geringen Schwefelgehalt aufweisen, da jeglicher vorhandene Schwefel im Endprodukt verbleibt.

Anforderung an eine hochwertige Elektrode

VAR ist ein Umschmelzprozess, keine Primärschmelze. Er erfordert eine vorgeformte Verbrauchselektrode, die oft mithilfe eines anderen fortschrittlichen Verfahrens wie dem Vakuuminduktionsschmelzen (VIM) hergestellt wird. Dieser zweistufige Ansatz erhöht die Gesamtkomplexität und die Produktionskosten.

Wann Vakuumlichtbogenumschmelzen spezifiziert werden sollte

Die Wahl von VAR ist eine strategische Entscheidung, die auf den nicht verhandelbaren Leistungsanforderungen der Endkomponente basiert.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit liegt: Spezifizieren Sie VAR für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Energieerzeugung, bei denen ein Komponentenausfall katastrophal wäre.

- Wenn Ihr Hauptaugenmerk auf der Leistung unter extremen Bedingungen liegt: Verwenden Sie VAR für Materialien, die hoher Beanspruchung, extremen Temperaturen oder korrosiven Umgebungen ausgesetzt sind und überlegene Ermüdungsfestigkeit und Bruchzähigkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf chemischer Präzision bei reaktiven Legierungen liegt: Setzen Sie VAR für Titan-, Nickelbasis-Superlegierungen und Spezialstähle ein, bei denen die Beibehaltung der exakten Legierungszusammensetzung für die Leistung von größter Bedeutung ist.

Letztendlich ist die Spezifikation des Vakuumlichtbogenumschmelzens ein Bekenntnis zur Erreichung der höchstmöglichen Materialreinheit und strukturellen Integrität für Komponenten, die einfach nicht versagen dürfen.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Eliminierung von Einschlüssen | Ultrareines Metall mit entfernten nichtmetallischen Verunreinigungen |

| Drastische Reduzierung des Gasgehalts | Überlegene Ermüdungsfestigkeit und Bruchzähigkeit |

| Verfeinerte, homogene Struktur | Konsistente mechanische Eigenschaften und vorhersagbare Leistung |

| Erhaltung reaktiver Elemente | Behält die präzise chemische Zusammensetzung von Legierungen wie Titan und Nickel-Superlegierungen bei |

Benötigen Sie hochreine Metalle für missionskritische Komponenten?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für Prozesse wie das Vakuumlichtbogenumschmelzen erforderlich sind. Unsere Lösungen helfen Ihnen, Metalle mit der strukturellen Integrität und Sauberkeit herzustellen, die für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Energieerzeugung erforderlich sind.

Lassen Sie uns besprechen, wie wir die Bedürfnisse Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für Ihre Hochleistungslegierungsproduktion zu finden.

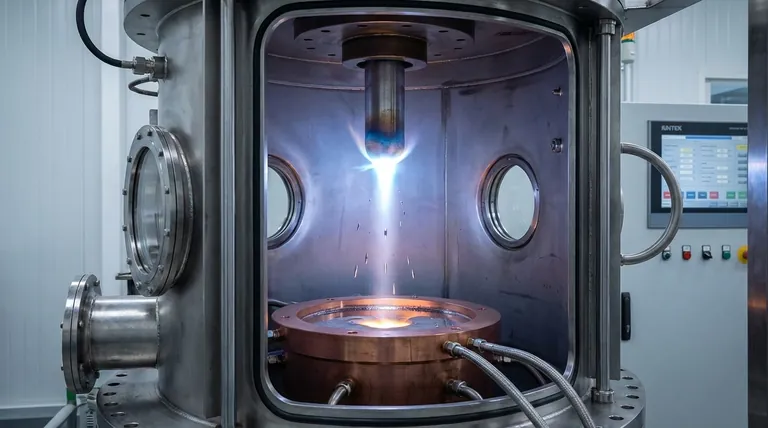

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist die Übersicht des Vakuumlichtbogenumschmelzens? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Was ist der Umschmelzprozess? Erzielen Sie höchste Reinheit und Leistung für hochfeste Legierungen

- Was bedeutet VAR bei Metallen? Ein Leitfaden zur Vakuumlichtbogenschmelze für überlegene Legierungen

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen