Das Lichtbogenschmelzen ist ein Verfahren, das einen hochenergetischen Lichtbogen nutzt, um Metalle zu schmelzen und Legierungen herzustellen. Ein Lichtbogen wird zwischen Graphit- oder Kohleelektroden und den metallischen Rohmaterialien (der „Charge“) erzeugt, wodurch intensive Hitze entsteht, die 3.000 °C (5.400 °F) überschreiten und die Charge schnell verflüssigen kann. Es ist eine grundlegende Methode für die Großproduktion, insbesondere für legierte Stähle.

Das Kernprinzip ist, dass das Lichtbogenschmelzen eine außergewöhnlich leistungsstarke und effiziente Methode zum Schmelzen großer Metallmengen ist, aber oft nur der erste Schritt. Die Herstellung hochreiner, qualitativ hochwertiger Legierungen erfordert typischerweise nachfolgende Raffinations- und Entgasungsstufen, um Verunreinigungen zu entfernen, die während des aggressiven Schmelzprozesses eingebracht wurden.

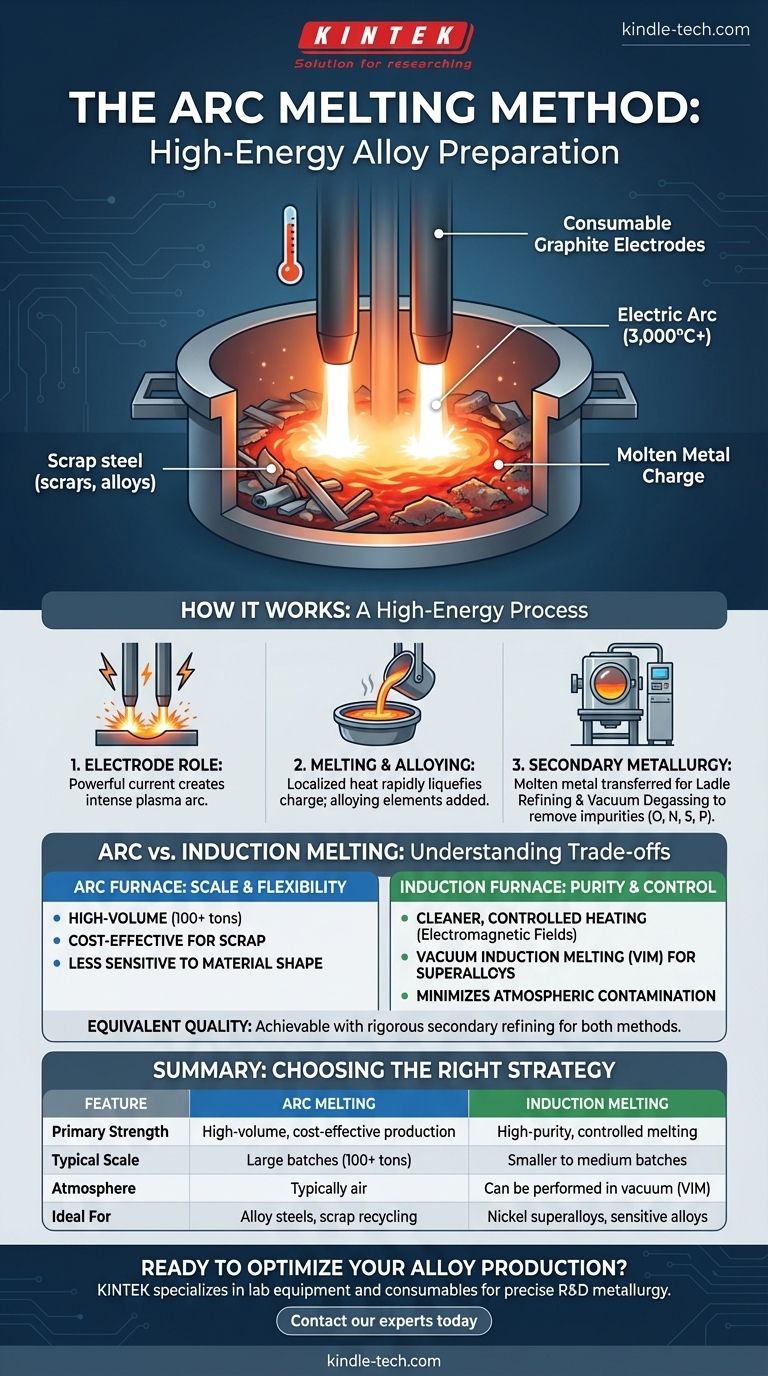

Wie der Lichtbogenschmelzprozess funktioniert

Die Wirksamkeit des Lichtbogenschmelzens liegt in seiner direkten und intensiven Energieanwendung. Der Prozess ist unkompliziert, erfordert jedoch eine erhebliche Kontrolle, um die extremen Temperaturen und die Chemie des geschmolzenen Metalls zu steuern.

Die Rolle der Elektroden

Das Herzstück des Ofens ist ein Satz von Verbrauchselektroden, typischerweise aus Graphit. Durch diese Elektroden wird ein starker elektrischer Strom geleitet.

Wenn die Elektroden nahe an die Metallcharge im Ofen abgesenkt werden, entsteht ein starker Lichtbogen. Dieser Lichtbogen ist im Wesentlichen ein kontinuierlicher Plasmaspark, der immense Wärmeenergie direkt auf das Metall überträgt.

Schmelzen und Legieren

Diese intensive, lokalisierte Hitze schmilzt schnell die Rohmaterialien, die von Stahlschrott bis zu anderen vorlegierten Metallen reichen können.

Sobald die primäre Charge geschmolzen ist, können Legierungselemente direkt in das flüssige Bad gegeben werden, um die gewünschte chemische Zusammensetzung für das Endprodukt zu erreichen.

Die Notwendigkeit der Sekundärmetallurgie

Das Standard-Lichtbogenschmelzen ist ein „roher“ Prozess, der oft an der Luft durchgeführt wird. Dies führt Sauerstoff und Stickstoff in das geschmolzene Metall ein und kann andere Verunreinigungen wie Schwefel und Phosphor aus den Rohmaterialien nicht entfernen.

Um hochqualitativen legierten Stahl herzustellen, wird das geschmolzene Metall vom Lichtbogenofen zu einer separaten Station zur Pfannenraffination und Vakuumentgasung transportiert. Diese sekundären Schritte sind entscheidend, um gelöste Gase und unerwünschte Elemente zu entfernen und die endgültige Chemie präzise einzustellen.

Die Kompromisse verstehen: Lichtbogen- vs. Induktionsschmelzen

Die Wahl der Schmelztechnologie wird von der gewünschten Qualität, dem Produktionsvolumen und den Kosten bestimmt. Die Hauptalternative zum Lichtbogenschmelzen ist das Induktionsschmelzen, und sie dienen unterschiedlichen strategischen Zwecken.

Vorteil von Lichtbogenöfen: Skalierung und Flexibilität

Lichtbogenöfen eignen sich hervorragend für die Verarbeitung großer Mengen, oft über 100 Tonnen pro Charge. Sie sind sehr effektiv beim Einschmelzen von Schrott, was sie zu einer kostengünstigen Wahl für viele Arten der Stahlproduktion macht.

Ihre rohe Leistung macht sie weniger empfindlich gegenüber der Qualität und Form der Rohmaterialcharge im Vergleich zu anderen Methoden.

Vorteil von Induktionsöfen: Reinheit und Kontrolle

Induktionsöfen nutzen elektromagnetische Felder, um das Metall zu erhitzen. Dieser Prozess ist sauberer und kontrollierter und führt weniger Verunreinigungen ein.

Für hochsensible Materialien wie Nickel-Superlegierungen wird oft das Vakuum-Induktionsschmelzen (VIM) bevorzugt. Durch das Schmelzen unter Vakuum wird eine Kontamination durch die Atmosphäre verhindert, was zu einem wesentlich saubereren Grundmetall führt.

Erreichen gleicher Qualität

Wie die Referenzen zeigen, ist der Qualitätsunterschied nicht absolut. Ein Induktionsofen kann einen Stahl von geringerer Qualität produzieren, wenn er die Raffinationsschritte überspringt.

Umgekehrt kann die Endqualität identisch sein, wenn Stahl aus einem Induktionsofen die gleiche rigorose Pfannenraffination und Vakuumentgasung durchläuft wie Stahl aus einem Lichtbogenofen. Der Schlüssel ist das Engagement für die Sekundärraffination, nicht nur die anfängliche Schmelzmethode.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Schmelzstrategie hängt vollständig von Ihren betrieblichen Prioritäten und den Spezifikationen der Endlegierung ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großproduktion von legierten Stählen liegt: Der Lichtbogenofen, gefolgt von einem robusten Sekundärraffinationsprozess, ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Produktion kleinerer Chargen extrem hochreiner, spezialisierter Legierungen (wie Superlegierungen) liegt: Das Vakuum-Induktionsschmelzen ist die überlegene Wahl, um Kontaminationen von Anfang an zu minimieren.

Letztendlich geht es bei der Auswahl der richtigen Schmelztechnologie darum, das Werkzeug an das spezifische metallurgische Ziel anzupassen, das Sie erreichen möchten.

Zusammenfassungstabelle:

| Merkmal | Lichtbogenschmelzen | Induktionsschmelzen |

|---|---|---|

| Primäre Stärke | Großvolumige, kostengünstige Produktion | Hochreines, kontrolliertes Schmelzen |

| Typische Größe | Große Chargen (oft 100+ Tonnen) | Kleinere bis mittlere Chargen |

| Atmosphäre | Typischerweise Luft | Kann im Vakuum (VIM) für Reinheit durchgeführt werden |

| Ideal für | Legierte Stähle, Schrottrecycling | Nickel-Superlegierungen, empfindliche Legierungen |

Bereit, Ihren Legierungsproduktionsprozess zu optimieren?

Ob Sie die Produktion von legierten Stählen steigern oder hochreines Schmelzen für spezialisierte Legierungen benötigen, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient präzise Laboranforderungen für Forschung und Entwicklung in der Metallurgie.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre spezifischen metallurgischen Ziele zu erreichen, vom effizienten Schmelzen bis zur endgültigen Qualitätskontrolle.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was bedeutet VAR-Stahl? Ein Leitfaden zum Vakuum-Lichtbogen-Umschmelzen für hochreinen Stahl

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität