Im Kern ist die Atmosphärendruck-Chemische Gasphasenabscheidung (APCVD) ein materialwissenschaftlicher Prozess, der verwendet wird, um hochreine, feste Dünnschichten auf einer Oberfläche, einem sogenannten Substrat, zu erzeugen. Dabei werden bestimmte Gase bei normalem Atmosphärendruck in eine Kammer geleitet, wo sie auf einem erhitzten Substrat reagieren, um eine feste Schicht zu bilden. Diese Technik ist grundlegend für die Herstellung fortschrittlicher Komponenten wie Halbleiter und Schutzschichten.

Das wesentliche Prinzip der CVD ist nicht nur das Beschichten einer Oberfläche, sondern das Wachsenlassen eines neuen festen Materials direkt aus einem Gas auf dieser Oberfläche. Der Prozess wandelt gasförmige chemische Vorläufer durch eine kontrollierte, thermisch angetriebene Reaktion in einen hochleistungsfähigen festen Film um.

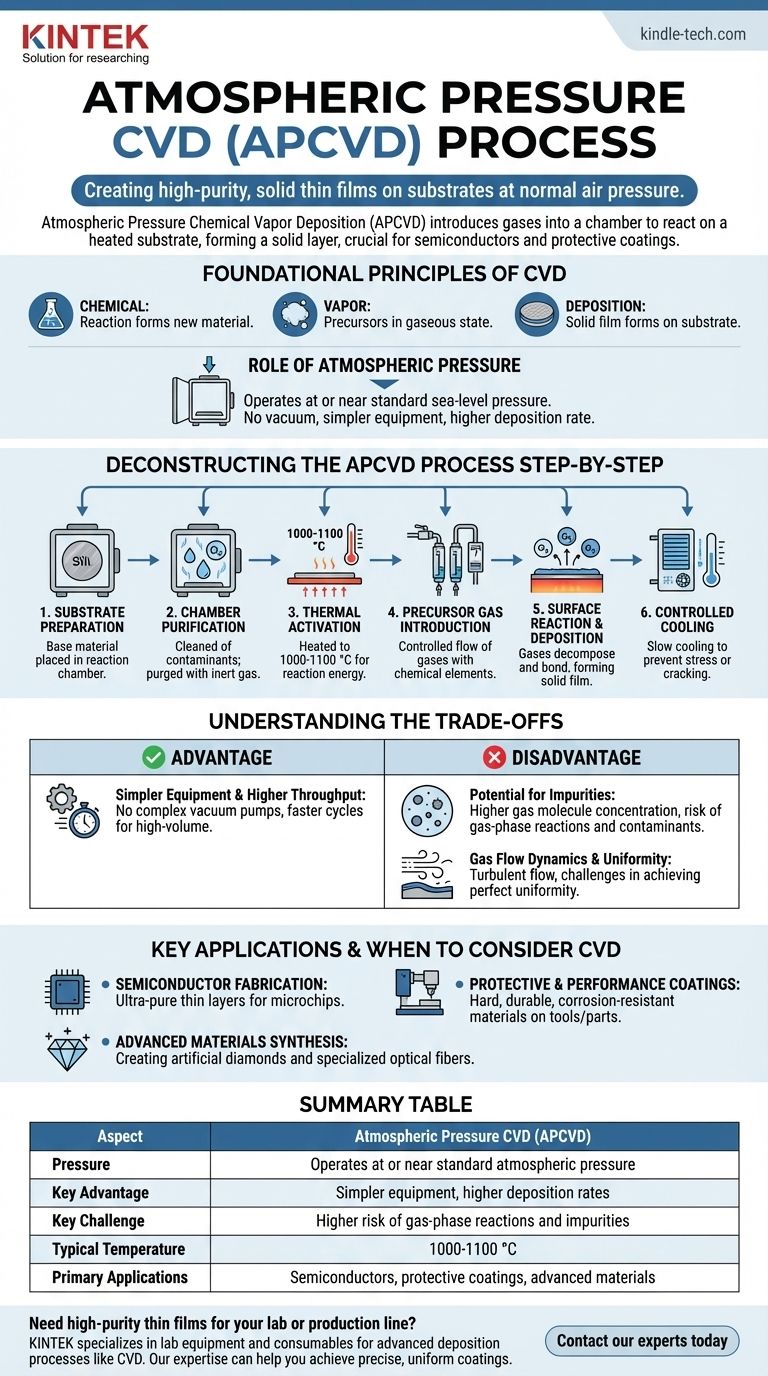

Die grundlegenden Prinzipien der CVD

Definition der Chemischen Gasphasenabscheidung (CVD)

Der Name selbst beschreibt den Prozess. Chemisch bezieht sich auf die chemische Reaktion, die das neue Material bildet. Gasphase (Vapor) zeigt an, dass die Ausgangsmaterialien (Vorläufer) in einem gasförmigen Zustand sind. Abscheidung (Deposition) ist der Prozess, bei dem sich dieses neue feste Material auf der Substratoberfläche bildet.

Die Rolle des Atmosphärendrucks

Der Begriff „Atmosphärendruck“ in APCVD gibt an, dass die Prozesskammer bei oder nahe dem normalen Luftdruck auf Meereshöhe betrieben wird. Dies unterscheidet sie von anderen CVD-Methoden, die ein Vakuum erfordern, wie z.B. die Niederdruck-CVD (LPCVD). Der Betrieb ohne Vakuum vereinfacht die Ausrüstung und kann die Abscheiderate erhöhen.

Das Kernziel: Hochreine und gleichmäßige Schichten

Das ultimative Ziel jedes CVD-Prozesses ist die Herstellung von Schichten mit ausgezeichneter Reinheit und Gleichmäßigkeit über das gesamte Substrat. Diese Präzision ist der Grund, warum CVD eine Eckpfeilertechnologie in Industrien wie der Mikroelektronik ist, wo selbst mikroskopische Verunreinigungen zum Geräteausfall führen können.

Schritt-für-Schritt-Analyse des APCVD-Prozesses

Der CVD-Prozess ist eine sorgfältig orchestrierte Abfolge, die darauf abzielt, eine perfekte, Atom für Atom erfolgende Materialabscheidung zu erreichen.

1. Substratvorbereitung

Alles beginnt mit dem Substrat, dem Basismaterial, das beschichtet werden soll (z.B. ein Siliziumwafer oder ein Stahlwerkzeug). Das Substrat wird in die Reaktionskammer gelegt.

2. Kammerreinigung

Bevor die Abscheidung beginnen kann, muss die Kammer sorgfältig von Verunreinigungen gereinigt werden. Feuchtigkeit wird entfernt, oft durch ein thermisches Dehydratationssystem, und die Kammer wird mit einem Inertgas gespült, um Rest-Sauerstoff und andere Verunreinigungen zu eliminieren, die die Qualität des Films beeinträchtigen könnten.

3. Thermische Aktivierung

Das Substrat wird auf eine sehr hohe Temperatur erhitzt, oft zwischen 1000-1100 °C. Diese Hitze dient zwei Zwecken: Sie bereitet die Substratoberfläche für die Abscheidung vor und, was noch wichtiger ist, liefert die notwendige thermische Energie, um die chemische Reaktion anzutreiben.

4. Einleitung von Vorläufergasen

Bei der Zieltemperatur des Substrats werden Vorläufergase in die Kammer geleitet. Diese Gase enthalten die spezifischen chemischen Elemente, die den endgültigen festen Film bilden werden. Ihre Flussraten werden präzise gesteuert.

5. Oberflächenreaktion und Abscheidung

Wenn die heißen Vorläufergase mit dem erhitzten Substrat in Kontakt kommen, findet eine chemische Reaktion direkt auf der Oberfläche statt. Die Gase zersetzen sich, und die gewünschten Elemente binden sich an das Substrat, wodurch eine neue, feste Schicht entsteht, die mit der Zeit wächst.

6. Kontrollierte Abkühlung

Sobald der Film die gewünschte Dicke erreicht hat, wird der Gasfluss gestoppt, und das System durchläuft einen kontrollierten Abkühlprozess. Die Abkühlrate ist entscheidend, um Spannungen oder Risse im neu abgeschiedenen Film und im darunterliegenden Substrat zu vermeiden.

Verständnis der Kompromisse des Atmosphärendrucks

Die Wahl von APCVD beinhaltet eine spezifische Reihe von Vor- und Nachteilen im Vergleich zu vakuumbasierten CVD-Methoden.

Vorteil: Einfachere Ausrüstung und höherer Durchsatz

Da APCVD keine teuren und komplexen Vakuumpumpen benötigt, ist das Reaktordesign einfacher und kostengünstiger. Das Fehlen eines Vakuums ermöglicht auch schnellere Prozesszyklen und höhere Abscheideraten, wodurch es für die Großserienfertigung geeignet ist.

Nachteil: Potenzial für Verunreinigungen

Der Betrieb bei Atmosphärendruck bedeutet eine viel höhere Konzentration von Gasmolekülen in der Kammer. Dies erhöht das Risiko unerwünschter Gasphasenreaktionen und erschwert es, das Eindringen von luftgetragenen Verunreinigungen in den Film zu verhindern.

Nachteil: Gasströmungsdynamik und Gleichmäßigkeit

Die Gasströmung bei Atmosphärendruck ist turbulenter und weniger vorhersehbar als im Vakuum. Dies kann es manchmal schwieriger machen, eine perfekte Filmdicken-Gleichmäßigkeit über große Substrate zu erreichen, ein kritischer Faktor in der Halbleiterfertigung.

Schlüsselanwendungen und wann CVD in Betracht gezogen werden sollte

CVD ist keine Einzellösung, sondern eine vielseitige Plattform zur Herstellung fortschrittlicher Materialien für spezifische, hochleistungsfähige Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: CVD ist unerlässlich für die Abscheidung der ultrareinen, dünnen Schichten aus Silizium, Oxiden und Nitriden, die die Grundlage von Mikrochips und Leiterplatten bilden.

- Wenn Ihr Hauptaugenmerk auf Schutz- und Leistungsschichten liegt: Der Prozess ist ideal für das Aufbringen extrem harter, haltbarer und korrosionsbeständiger Materialien auf Werkzeugmaschinen, Automobilteile und biomedizinische Implantate.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien liegt: CVD ist eine Schlüsselmethode zur Herstellung hochtechnisierter Materialien, die sonst schwer herzustellen sind, wie z.B. künstliche Diamanten und spezialisierte optische Fasern.

Letztendlich ist die Chemische Gasphasenabscheidung eine Eckpfeilertechnologie, die die Herstellung von Materialien ermöglicht, die die moderne Elektronik und Ingenieurwissenschaft definieren.

Zusammenfassungstabelle:

| Aspekt | Atmosphärendruck-CVD (APCVD) |

|---|---|

| Druck | Arbeitet bei oder nahe dem normalen Atmosphärendruck |

| Hauptvorteil | Einfachere Ausrüstung, höhere Abscheideraten |

| Hauptherausforderung | Höheres Risiko von Gasphasenreaktionen und Verunreinigungen |

| Typische Temperatur | 1000-1100 °C |

| Primäre Anwendungen | Halbleiter, Schutzschichten, fortschrittliche Materialien |

Benötigen Sie hochreine Dünnschichten für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Abscheidungsprozesse wie CVD. Unsere Expertise kann Ihnen helfen, die präzisen, gleichmäßigen Beschichtungen zu erzielen, die für Halbleiter, Schutzschichten und fortschrittliche Materialien unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Fertigungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden