Die Hauptvorteile eines Induktionsofens sind seine außergewöhnliche Präzision, hohe Energieeffizienz und seine saubere, sichere Betriebsweise. Da er Wärme direkt im Metallgut durch Elektromagnetismus erzeugt, anstatt eine externe Flamme oder einen Lichtbogen zu verwenden, bietet er eine unvergleichliche Kontrolle über den gesamten Schmelzprozess, was zu hochwertigeren Produkten und einer sichereren Arbeitsumgebung führt.

Im Gegensatz zu traditionellen Öfen, die von außen nach innen heizen, nutzt ein Induktionsofen Elektromagnetismus, um Wärme im Material selbst zu erzeugen. Dieser grundlegende Unterschied ist die Quelle seiner Kernvorteile in Bezug auf Kontrolle, Geschwindigkeit und Reinheit für metallurgische Anwendungen.

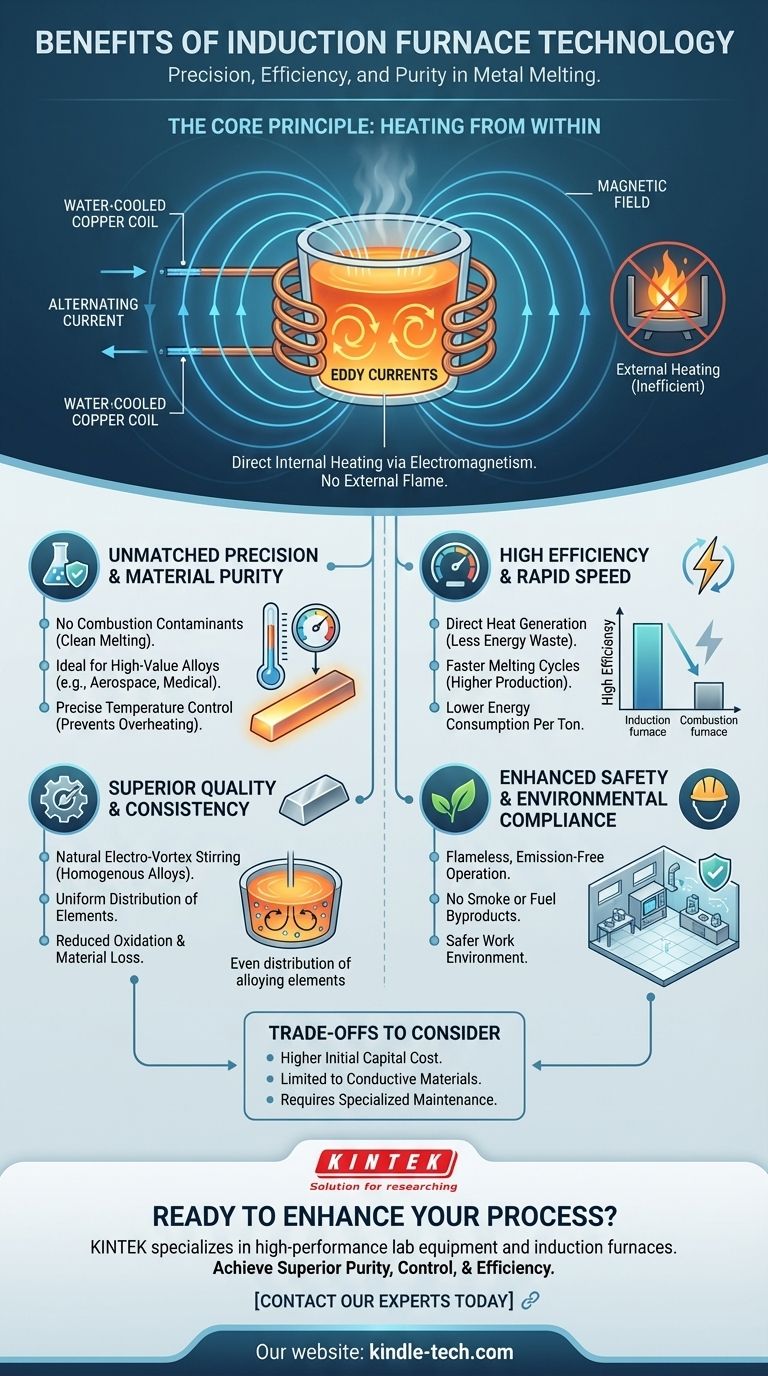

Das Kernprinzip: Heizen von innen

Die einzigartigen Vorteile der Induktionstechnologie ergeben sich direkt aus ihrer Heizmethode. Es handelt sich nicht um eine schrittweise Verbesserung älterer Methoden; es ist ein grundlegend anderer Ansatz.

Wie elektromagnetische Induktion funktioniert

Ein Induktionsofen verwendet eine leistungsstarke, wassergekühlte Kupferspule. Durch diese Spule wird ein hochfrequenter Wechselstrom geleitet, der ein dynamisches und starkes Magnetfeld erzeugt.

Wenn ein leitfähiges Material, wie Metallschrott oder Barren, in dieses Feld gelegt wird, induziert das Magnetfeld starke elektrische Ströme (bekannt als Wirbelströme) im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle und präzise Wärme.

Der Einfluss auf Geschwindigkeit und Effizienz

Da die Wärme im Schmelzgut erzeugt wird, ist der Schmelzprozess bemerkenswert schnell und energieeffizient. Es geht sehr wenig Energie verloren, um die Ofenkammer oder die Umgebungsluft zu heizen, wie es bei verbrennungsbasierten Systemen üblich ist.

Diese direkte Heizmethode führt zu einer deutlich höheren Produktionseffizienz und einem geringeren Gesamtenergieverbrauch pro Tonne geschmolzenen Metalls.

Unübertroffene Präzision und Materialqualität

Für Anwendungen, die wertvolle Legierungen oder strenge metallurgische Spezifikationen betreffen, ist Kontrolle von größter Bedeutung. Induktionsöfen bieten ein Maß an Kontrolle, das Verbrennungsöfen nicht erreichen können.

Kontamination verhindern

Der Prozess ist völlig verbrennungsfrei. Es gibt keine Flammen, Rauch oder Brennstoffnebenprodukte, die Verunreinigungen wie Kohlenstoff oder Schwefel in die Schmelze einbringen könnten.

Dies macht ihn zur idealen Wahl für Anwendungen, bei denen die Metallreinheit ein kritisches Anliegen ist, wie z.B. in der Luft- und Raumfahrt, Medizin oder bei der Herstellung von Speziallegierungen.

Minimierung von Oxidation und Elementverlust

Die präzise und schnelle Temperaturregelung verhindert Überhitzung. Dies minimiert den Verlust wertvoller und leicht oxidierbarer Legierungselemente.

Ohne direkte Flammenwirkung auf das Metall werden sowohl Oxidation als auch Entkohlung drastisch reduziert, wodurch Material gespart und sichergestellt wird, dass das Endprodukt seine chemischen Spezifikationen erfüllt.

Sicherstellung der Legierungshomogenität

Das elektromagnetische Feld, das das Metall erhitzt, erzeugt auch eine natürliche Rührwirkung im geschmolzenen Bad. Dieser Elektrowirbel-Effekt sorgt dafür, dass alle Legierungselemente gleichmäßig verteilt werden, was zu einem perfekt gleichmäßigen und homogenen Endprodukt führt.

Die Kompromisse verstehen

Obwohl die Induktionstechnologie erhebliche Vorteile bietet, ist es wichtig, ihren spezifischen operativen Kontext und ihre Grenzen zu verstehen.

Höhere anfängliche Investitionskosten

Die fortschrittliche Leistungselektronik, Präzisionsspulen und Kühlsysteme, die für einen Induktionsofen erforderlich sind, führen in der Regel zu einer höheren Anfangsinvestition im Vergleich zu einfacheren, brennstoffbefeuerten Öfen.

Materialbeschränkungen

Induktionserwärmung ist nur bei elektrisch leitenden Materialien wirksam. Sie ist die ideale Technologie für Metalle, aber nicht zum Schmelzen von nichtleitenden Materialien wie Glas oder bestimmten Keramiken geeignet.

Wartungskomplexität

Die Hochfrequenz-Stromversorgungen und Wasserkreisläufe sind komplexe Systeme. Sie erfordern spezielles Wissen für die ordnungsgemäße Wartung und Reparatur, was für einige Einrichtungen eine Überlegung sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren betrieblichen Prioritäten und den zu verarbeitenden Materialien ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen oder Spezialmetallen liegt: Die kontaminationsfreie, präzisionsgesteuerte Schmelzumgebung eines Induktionsofens ist unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und Effizienz liegt: Die schnellen Heizzyklen, der geringe Energieverbrauch und der reduzierte Materialverlust bieten einen überzeugenden Return on Investment.

- Wenn Ihr Hauptaugenmerk auf Arbeitssicherheit und Umweltverträglichkeit liegt: Der flammenlose, emissionsfreie Betrieb macht den Induktionsofen zur überlegenen Wahl für eine moderne Industrieanlage.

Letztendlich ist die Einführung der Induktionsofentechnologie eine strategische Entscheidung, um Materialqualität, Betriebseffizienz und eine sicherere, sauberere Arbeitsumgebung zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Materialreinheit | Keine Verbrennungskontaminanten; ideal für hochwertige Legierungen. |

| Prozesskontrolle | Präzise Temperaturregelung und natürliche Rührwirkung. |

| Energieeffizienz | Direkte interne Erwärmung minimiert Energieverschwendung. |

| Betriebssicherheit | Flammenloser, emissionsfreier Betrieb erhöht die Arbeitssicherheit. |

Bereit, Ihren Metallschmelzprozess mit Präzision und Effizienz zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für überragende Ergebnisse entwickelt wurden. Unsere Lösungen liefern die Reinheit, Kontrolle und Effizienz, die Ihr Labor benötigt, und stellen sicher, dass Sie die hochwertigsten Ergebnisse für Ihre Speziallegierungen und Metalle erzielen.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Induktionsofen für Ihre Anwendung zu finden und zu entdecken, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Warum wird ein Vakuum-Heißpress-Sinternofen für Ni-Cr-Co-Ti-V-Legierungen benötigt? Erreichen von hoher Dichte & Reinheit

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Welchen Effekt hat eine Hochvakuumumgebung in einem Heißpress-Ofen auf Mo-Na-Legierungen? Reine Mikrostrukturen erzielen

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion