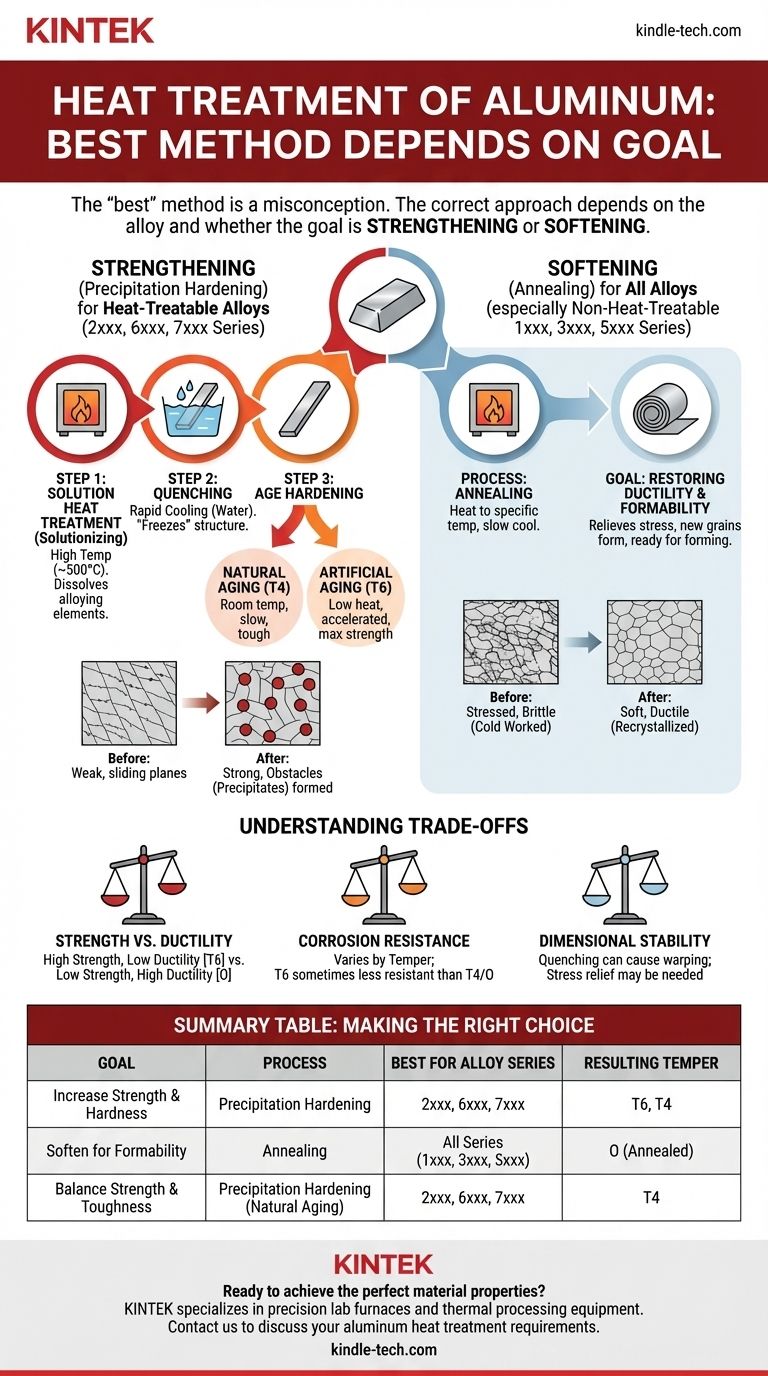

Die beste Methode zur Wärmebehandlung von Aluminium hängt vollständig von Ihrem Ziel ab. Zur Festigkeitssteigerung bestimmter wärmebehandelbarer Legierungen ist die primäre Methode das Ausscheidungshärten. Zum Erweichen von Aluminium, um es formbarer zu machen, ist der richtige Prozess das Glühen.

Das Konzept einer einzigen „besten“ Wärmebehandlung für Aluminium ist ein Trugschluss. Der richtige Ansatz hängt vollständig von zwei Faktoren ab: der spezifischen Legierung, die Sie verwenden, und davon, ob Ihr Ziel darin besteht, ihre Festigkeit zu erhöhen oder sie für die Formgebung weicher zu machen.

Die grundlegende Unterscheidung: Wärmebehandelbare vs. nicht wärmebehandelbare Legierungen

Bevor Sie einen Prozess auswählen, müssen Sie zuerst Ihr Material identifizieren. Im Gegensatz zu Stahl sprechen nicht alle Aluminiumlegierungen auf festigkeitssteigernde Wärmebehandlungen an.

Wärmebehandelbare Legierungen

Diese Legierungen enthalten Elemente wie Kupfer, Magnesium, Silizium und Zink, die eine dramatische Steigerung ihrer Festigkeit ermöglichen. Sie werden durch die 2xxx-, 6xxx- und 7xxx-Serien gekennzeichnet.

Nicht wärmebehandelbare Legierungen

Diese Legierungen erreichen ihre Festigkeit durch Kaltverformung (Kaltverfestigung). Die Wärmebehandlung wird nur zum Erweichen (Glühen) verwendet. Sie werden durch die 1xxx-, 3xxx- und 5xxx-Serien gekennzeichnet.

Der Kernprozess zur Festigkeitssteigerung: Ausscheidungshärten

Das Ausscheidungshärten ist ein dreistufiger Prozess, der darauf abzielt, mikroskopisch kleine, festigkeitsverleihende Partikel innerhalb der Kornstruktur des Metalls zu erzeugen. Es ist die Standardmethode zur Festigkeitssteigerung von Legierungen der Serien 2xxx, 6xxx und 7xxx.

Das Ziel: Schaffung mikroskopischer Hindernisse

Stellen Sie sich die innere Struktur des Metalls als eine Reihe von Ebenen vor. Schwäche tritt auf, wenn diese Ebenen leicht aneinander vorbeigleiten. Das Ausscheidungshärten verteilt winzige, harte Partikel in der gesamten Struktur, die als Hindernisse wirken, dieses Verschieben verhindern und das Material viel fester machen.

Schritt 1: Lösungsglühen (Lösungsbehandlung)

Das Aluminium wird auf eine hohe Temperatur (ca. 500 °C / 930 °F) erhitzt und dort gehalten. Dadurch lösen sich die Legierungselemente in einer festen Lösung auf, ähnlich wie Zucker in heißem Wasser gelöst wird. Das Ziel ist die Schaffung einer gleichmäßigen, homogenen Struktur.

Schritt 2: Abschrecken

Unmittelbar nach dem Lösungsglühen wird das Material schnell abgekühlt, typischerweise in Wasser. Dies „friert“ die gelösten Legierungselemente an Ort und Stelle ein und erzeugt eine übersättigte Lösung, ähnlich dem Schockfrosten von Zuckerwasser, bevor sich die Zuckerkristalle bilden können.

Schritt 3: Aushärten (Ausscheidung)

Dies ist der letzte Schritt, bei dem die Festigkeit entwickelt wird. Die eingeschlossenen Legierungselemente beginnen, sich zu diesen entscheidenden, feinen Partikeln (Ausscheidungen) zusammenzulagern.

- Natürliches Altern (T4-Zustand): Dies geschieht, wenn das Material mehrere Tage bei Raumtemperatur belassen wird. Die Ausscheidungen bilden sich langsam und führen zu einem mäßig festen, aber sehr zähen Material.

- Ausscheidungshärten (T6-Zustand): Dieser Prozess wird beschleunigt, indem das Material für mehrere Stunden auf eine niedrige Temperatur (z. B. 120–190 °C / 250–375 °F) erhitzt wird. Dies erzeugt eine höhere Dichte an Ausscheidungen, was zu maximaler Härte und Festigkeit führt.

Der Kernprozess zum Erweichen: Glühen

Das Glühen wird bei allen Aluminiumlegierungen angewendet, jedoch aus sehr unterschiedlichen Gründen. Bei nicht wärmebehandelbaren Legierungen ist es der einzige verwendete thermische Prozess.

Das Ziel: Wiederherstellung von Duktilität und Umformbarkeit

Wenn Aluminium gebogen, gewalzt oder gestanzt (kaltverformt) wird, wird seine innere Struktur belastet und spröde. Das Glühen baut diese Spannungen ab und macht das Metall wieder weich und duktil, bereit für weitere Umformungen.

Wie es funktioniert: Rekristallisation

Der Prozess beinhaltet das Erhitzen des Aluminiums auf eine bestimmte Temperatur und das langsame Abkühlen. Dadurch können sich neue, spannungsfreie Körner im Metall bilden, wodurch seine Eigenschaften effektiv auf einen weichen, bearbeitbaren Zustand zurückgesetzt werden.

Die Kompromisse verstehen

Die Wahl einer Wärmebehandlung ist eine technische Entscheidung, die das Abwägen konkurrierender Eigenschaften beinhaltet.

Festigkeit vs. Duktilität

Dies ist der wichtigste Kompromiss. Ein vollständig ausgehärtetes Aluminium im T6-Zustand ist sehr fest, reißt aber beim Biegen. Ein geglühtes Material („O“-Zustand) ist schwach, kann aber leicht in komplexe Formen gebracht werden.

Korrosionsbeständigkeit

Der Zustand der Wärmebehandlung kann beeinflussen, wie eine Legierung Korrosion widersteht. In einigen Umgebungen kann ein T6-Zustand anfälliger für Spannungsrisskorrosion sein als ein T4-Zustand oder ein geglühter Zustand.

Dimensionsstabilität

Die schnelle Abkühlung während des Abschreckens kann innere Spannungen in ein Bauteil einbringen, was zu Verzug führen kann. Komplexe oder hochpräzise Teile erfordern möglicherweise zusätzliche spannungsentlastende Schritte.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt den Prozess. Identifizieren Sie zuerst Ihr gewünschtes Ergebnis und wählen Sie dann die entsprechende Methode.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Das Ausscheidungshärten auf einen T6-Zustand ist der Industriestandard für wärmebehandelbare Legierungen.

- Wenn Ihr Hauptaugenmerk auf Umformbarkeit und Duktilität liegt: Das Glühen („O“-Zustand) ist der richtige Prozess, um das Material weicher zu machen und das Biegen, Stanzen oder Tiefziehen zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Festigkeit und Bruchzähigkeit liegt: Ziehen Sie einen T4-Zustand (natürliches Altern) in Betracht, der oft eine bessere Zähigkeit aufweist als ein vollständig ausgehärteter T6-Zustand.

Das Verständnis dieser Kernprozesse ermöglicht es Ihnen, eine Wärmebehandlung auszuwählen, die die Materialeigenschaften, die Ihr Projekt erfordert, präzise steuert.

Zusammenfassungstabelle:

| Ziel | Prozess | Am besten geeignet für Legierungsserie | Ergebnis (Zustand) |

|---|---|---|---|

| Festigkeit & Härte erhöhen | Ausscheidungshärten (Lösungsbehandlung + Abschrecken + Altern) | 2xxx, 6xxx, 7xxx | T6 (Künstlich gealtert), T4 (Natürlich gealtert) |

| Für Umformbarkeit erweichen | Glühen | Alle Serien (1xxx, 3xxx, 5xxx usw.) | O (Geglüht) |

| Festigkeit & Zähigkeit ausbalancieren | Ausscheidungshärten (Natürliches Altern) | 2xxx, 6xxx, 7xxx | T4 (Natürlich gealtert) |

Bereit, die perfekten Materialeigenschaften für Ihre Aluminiumkomponenten zu erzielen?

Die richtige Wärmebehandlung ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf präzise Laboröfen und thermische Verarbeitungsanlagen und hilft Ihnen, perfekte Ausscheidungshärte- oder Glühzyklen für Ihre spezifische Aluminiumlegierung durchzuführen.

Wir liefern die zuverlässige, konstante Hitze, die Sie benötigen, um maximale Festigkeit zu entwickeln, die Umformbarkeit zu verbessern oder die Zähigkeit zu optimieren. Lassen Sie unsere Expertise bei Laborheizlösungen Ihre F&E und Qualitätskontrolle unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die Aluminium-Wärmebehandlung zu besprechen und den idealen Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie hoch ist die Temperatur für die Wärmebehandlung? Es hängt von Ihrem Metall und den gewünschten Eigenschaften ab

- Was ist der Siedepunkt von THC unter Vakuum? Ein Leitfaden für sichere Destillation

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie ist eine Pyrolyseanlage aufgebaut? Eine Aufschlüsselung der 4 Schlüsselsysteme

- Warum wird Platinfolie zur Umhüllung von Proben während der Heißisostatischen Pressung (HIP) von ZnS-Kristallen verwendet? Verbesserung der optischen Reinheit

- Ist die Wärmekapazität für das gleiche Material gleich? Verständnis intrinsischer vs. extrinsischer Eigenschaften

- Welche Vorteile bietet die Verwendung eines Inertgases zur Vermeidung von Oxidation beim Schweißen? Sicherstellung von Schweißnahtfestigkeit und -integrität

- Schrumpft Graphit? Die entscheidende Rolle von Temperatur und Strahlung für die Dimensionsstabilität