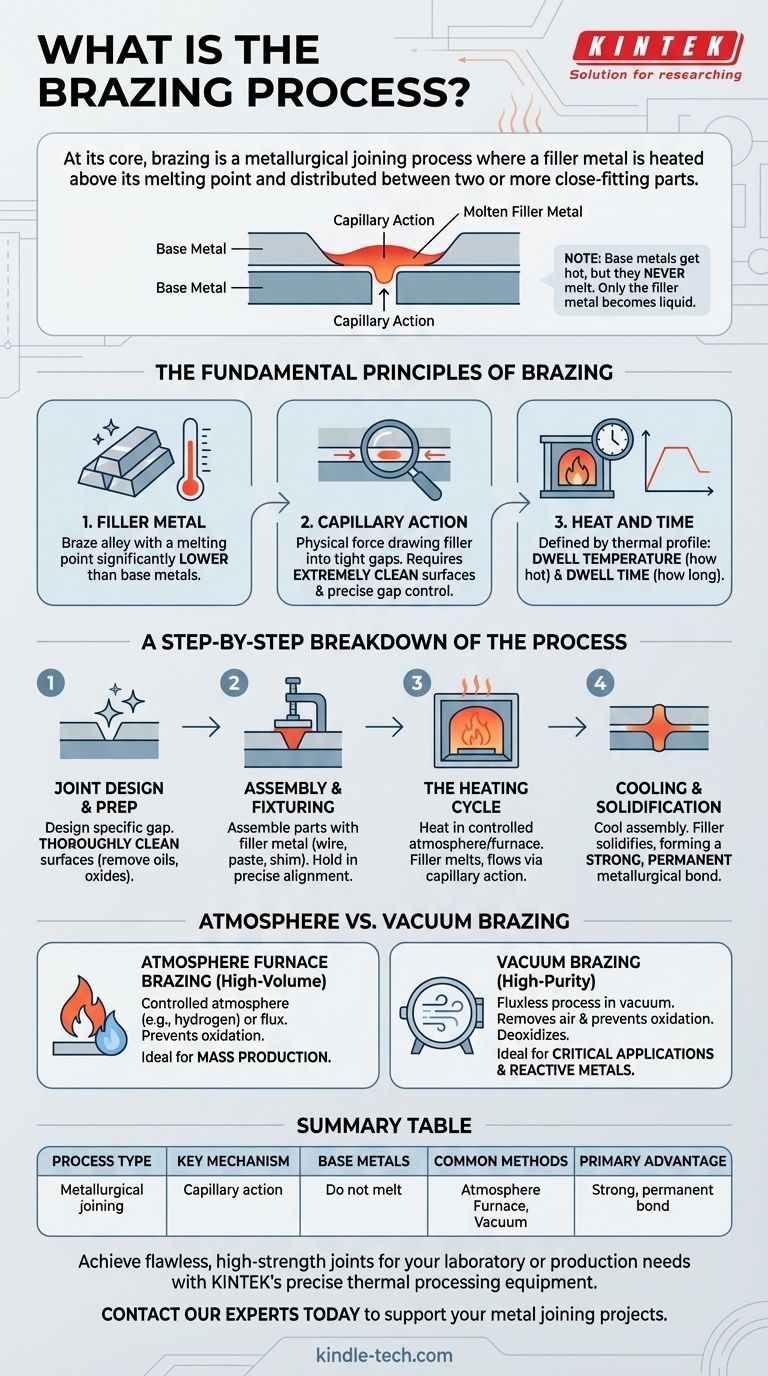

Im Kern ist Löten ein metallurgisches Fügeverfahren, bei dem ein Füllmetall über seinen Schmelzpunkt erhitzt und zwischen zwei oder mehr eng aneinanderliegenden Teilen verteilt wird. Das Füllmetall, das einen niedrigeren Schmelzpunkt als die zu verbindenden Grundmetalle aufweist, wird durch Kapillarwirkung in den Spalt gezogen. Wenn die Baugruppe abkühlt, verfestigt sich der Füllstoff und bildet eine starke, dauerhafte metallurgische Verbindung, ohne die Grundmaterialien zu schmelzen.

Löten ist nicht einfach "Kleben mit Metall". Es ist ein präziser thermischer Prozess, der auf der Schaffung chemisch sauberer Oberflächen und der Kontrolle der Temperatur beruht, um einer geschmolzenen Fülllegierung das Benetzen und Fließen in eine Verbindung zu ermöglichen, wodurch eine Verbindung entsteht, die oft so stark ist wie die Ausgangsmetalle selbst.

Die grundlegenden Prinzipien des Lötens

Um das Löten zu beherrschen, muss man die drei Kernelemente verstehen, die es funktionieren lassen: das Füllmetall, die Kapillarwirkung und die kontrollierte Heizumgebung. Diese Prinzipien sind universell, egal ob Sie einfache Kupferrohre oder komplexe Luft- und Raumfahrtkomponenten verbinden.

Die Rolle des Füllmetalls

Das Füllmetall oder die Hartlötlegierung ist das Herzstück der Verbindung. Seine Zusammensetzung wird so gewählt, dass sein Schmelzpunkt deutlich unter dem der zu verbindenden Grundmetalle liegt.

Diese Unterscheidung ist entscheidend: Die Grundmetalle werden heiß, aber sie schmelzen niemals. Nur das Füllmetall wird flüssig.

Die Bedeutung der Kapillarwirkung

Die Kapillarwirkung ist die physikalische Kraft, die das flüssige Füllmetall in den engen Spalt zwischen den Teilen zieht. Damit dies funktioniert, sind zwei Bedingungen unerlässlich.

Erstens müssen die Teile extrem sauber und frei von Oxiden sein. Zweitens muss der Spalt zwischen den Teilen präzise kontrolliert werden – weder zu breit noch zu schmal.

Die kritischen Parameter: Hitze und Zeit

Jeder Lötprozess ist durch sein thermisches Profil definiert. Die Schlüsselparameter sind die Verweiltemperatur (wie heiß es wird) und die Verweilzeit (wie lange es heiß bleibt).

Ziel ist es, die gesamte Baugruppe gleichmäßig auf eine Temperatur zu erhitzen, die über dem Schmelzpunkt des Füllstoffs, aber unter dem Schmelzpunkt der Grundmetalle liegt, und sie gerade lange genug zu halten, damit der Füllstoff vollständig durch die Verbindung fließt.

Eine Schritt-für-Schritt-Analyse des Prozesses

Obwohl die spezifischen Techniken variieren, bietet die grundlegende Abfolge des Ofenlötens ein klares Modell zum Verständnis des Prozesses von Anfang bis Ende.

Schritt 1: Fugendesign und Vorbereitung

Der Erfolg beginnt, bevor die Teile überhaupt Hitze sehen. Die Fuge muss mit einem bestimmten Spalt konstruiert werden, um die Kapillarwirkung zu fördern.

Entscheidend ist, dass die Oberflächen der Grundmetalle gründlich gereinigt werden müssen, um Öle, Schmutz und Oxidschichten zu entfernen, die das Benetzen der Oberfläche durch das Füllmetall verhindern würden.

Schritt 2: Montage und Fixierung

Die gereinigten Teile werden montiert, oft mit dem Füllmetall, das in Form eines Drahtes, einer Paste oder eines Blechs in oder nahe der Fuge vorplatziert wird.

Die Baugruppe wird mit Klemmen oder Stützvorrichtungen präzise ausgerichtet gehalten, um sicherzustellen, dass sie sich während des Heiz- und Kühlzyklus nicht bewegt.

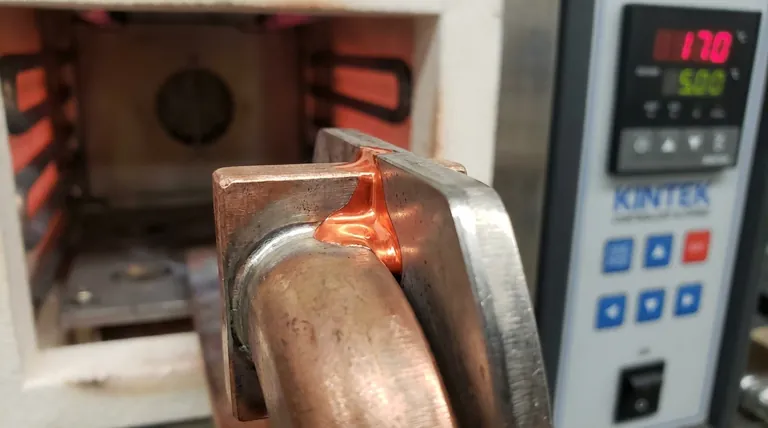

Schritt 3: Der Heizzyklus

Die gesamte Baugruppe wird in einer kontrollierten Atmosphäre, meist einem Ofen, erhitzt. Wenn die Temperatur steigt, werden Restoxide oft durch Wärmeausdehnung abgebaut oder durch Flussmittel oder die Ofenumgebung selbst entfernt.

Sobald die Baugruppe die Zieltemperatur erreicht hat, schmilzt das Füllmetall und wird durch Kapillarwirkung durch die gesamte Fuge gezogen.

Schritt 4: Abkühlen und Erstarren

Nachdem der Füllstoff die Fuge vollständig durchdrungen hat, wird die Baugruppe kontrolliert abgekühlt. Beim Abkühlen verfestigt sich das Füllmetall und bildet eine feste, durchgehende metallurgische Verbindung zwischen den Teilen. Die fertige Baugruppe wird dann bei Bedarf gereinigt.

Die Kompromisse verstehen: Atmosphäre vs. Vakuum

Die Umgebung, in der das Löten stattfindet, hat einen massiven Einfluss auf die endgültige Verbindungsqualität. Die beiden gebräuchlichsten industriellen Methoden sind das Atmosphäre-Ofenlöten und das Vakuumlöten.

Ofenlöten: Das Hochleistungs-Arbeitspferd

Beim Standard-Ofenlöten wird die Heizkammer mit einer kontrollierten Atmosphäre (wie Wasserstoff) gefüllt oder es wird ein Flussmittel verwendet. Dies verhindert, dass die Grundmetalle bei hohen Temperaturen oxidieren.

Diese Methode ist außergewöhnlich effizient, um Tausende von Verbindungen gleichzeitig herzustellen, was sie ideal für die Massenproduktion macht. Die Verwendung von Flussmittel kann jedoch einen Reinigungsschritt nach dem Löten erfordern, um korrosive Rückstände zu entfernen.

Vakuumlöten: Der Spezialist für hohe Reinheit

Vakuumlöten ist ein flussmittelfreier Prozess, der in einer Niederdruckkammer (einem Vakuum) durchgeführt wird. Anstatt sich auf ein Gas oder chemisches Flussmittel zu verlassen, entfernt das Vakuum selbst Luft und verhindert Oxidation.

Diese hochreine Umgebung kann sogar Verunreinigungen und Oxide aus dem Metall ziehen, ein Prozess, der als "Desoxidation" bekannt ist. Das Ergebnis ist eine außergewöhnlich starke, saubere Verbindung, was sie zur bevorzugten Methode für kritische Anwendungen und reaktive Metalle macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Lötmethode hängt ganz von den Zielen Ihres Projekts in Bezug auf Volumen, Material und Endqualität ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion nicht-reaktiver Metalle liegt: Das Standard-Ofenlöten bietet eine unübertroffene Effizienz für die Herstellung starker, zuverlässiger Verbindungen in großem Maßstab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver Metalle oder dem Erreichen maximaler Verbindungsreinheit liegt: Das Vakuumlöten ist die überlegene Wahl, da es die Notwendigkeit von Flussmittel eliminiert und Oxidation auf der grundlegendsten Ebene verhindert.

- Wenn Ihr Hauptaugenmerk auf einer erfolgreichen Verbindung liegt, unabhängig von der Methode: Akribische Oberflächenreinigung und präzise Spaltkontrolle sind die kritischsten Erfolgsfaktoren.

Durch das Verständnis dieser Kernprinzipien können Sie das Löten nutzen, um robuste, zuverlässige Verbindungen selbst für die anspruchsvollsten Anwendungen herzustellen.

Zusammenfassungstabelle:

| Aspekt des Lötens | Wichtiges Detail |

|---|---|

| Prozesstyp | Metallurgisches Fügen |

| Schlüsselmechanismus | Kapillarwirkung |

| Grundmetalle | Schmelzen nicht |

| Gängige Methoden | Atmosphäre-Ofen, Vakuum |

| Hauptvorteil | Starke, dauerhafte Verbindung |

Erzielen Sie makellose, hochfeste Verbindungen für Ihre Labor- oder Produktionsanforderungen. KINTEK ist spezialisiert auf die präzisen thermischen Verarbeitungsgeräte, die für erfolgreiche Lötprozesse unerlässlich sind. Ob Sie die hocheffiziente Volumenproduktion von Atmosphäre-Öfen oder die hochreinen Ergebnisse von Vakuumlötsystemen benötigen, unsere Expertise in Laborgeräten stellt sicher, dass Sie das richtige Werkzeug für Ihre spezifischen Materialien und Qualitätsanforderungen haben. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Metallverbindungsprojekte unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse