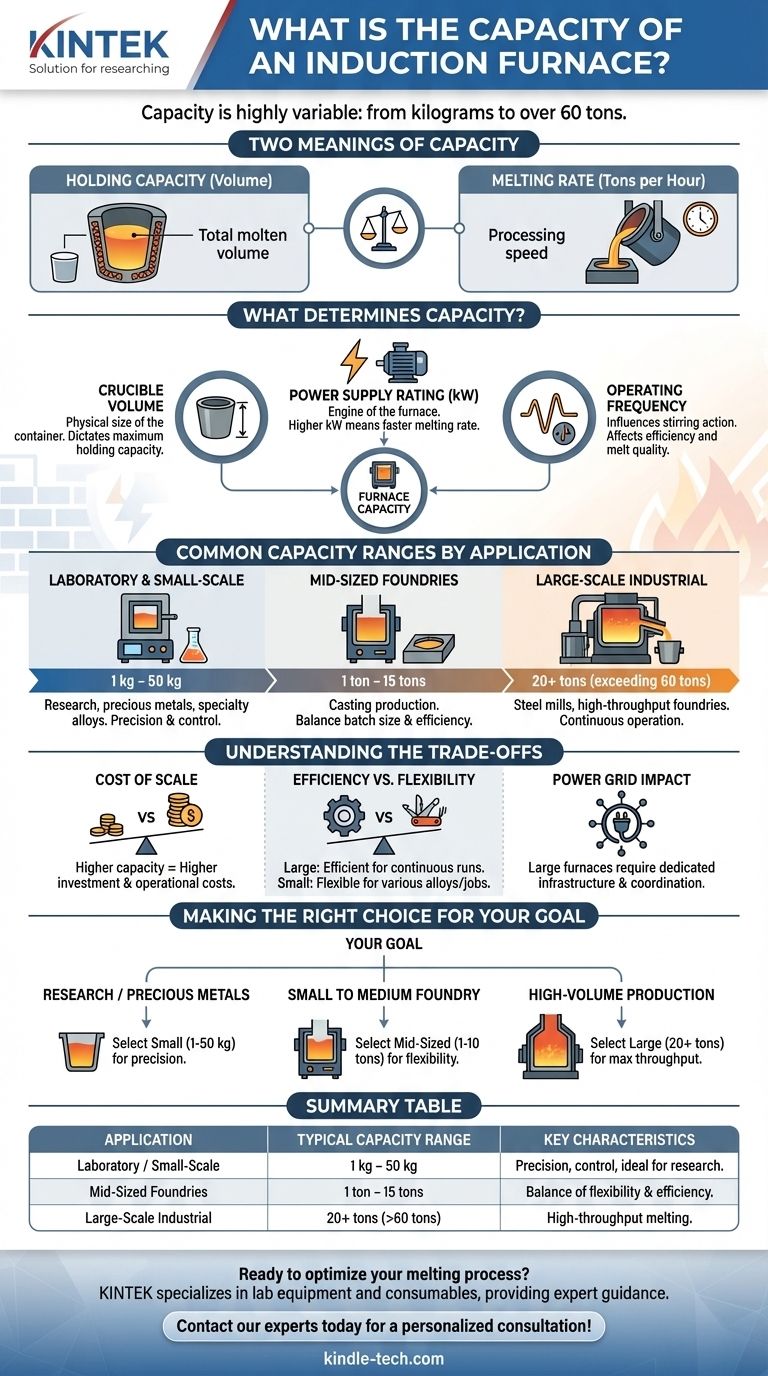

Die Kapazität eines Induktionsofens ist kein einzelner Wert, sondern eine stark variierende Spezifikation, die von wenigen Kilogramm für spezialisierte Laborarbeiten bis zu über 60 Tonnen für große Industrie-Gießereien reichen kann. Die Kapazität des Ofens wird grundsätzlich durch das Volumen seines Tiegels und die Leistung seiner Stromversorgung definiert, die zusammen bestimmen, wie viel Metall geschmolzen werden kann und wie schnell.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass „Kapazität“ zwei Bedeutungen hat: die Haltekapazität (das Gesamtvolumen an geschmolzenem Metall, das der Ofen aufnehmen kann) und die Schmelzrate (wie viele Tonnen pro Stunde er verarbeiten kann). Der richtige Ofen ist immer ein Gleichgewicht zwischen diesen beiden Faktoren, diktiert durch Ihren spezifischen Produktionsbedarf.

Was bestimmt die Kapazität eines Induktionsofens?

Die Nennkapazität eines Induktionsofens ist das Ergebnis mehrerer miteinander verbundener Designentscheidungen. Das Verständnis dieser Faktoren ist der Schlüssel zum Verständnis, wie ein Ofen für seine vorgesehene Aufgabe geeignet ist.

Tiegelvolumen

Das direkteste Maß für die Kapazität ist die physische Größe des Tiegels – der feuerfest ausgekleidete Behälter, der das Metall aufnimmt. Dieses Volumen bestimmt die maximale Menge an geschmolzenem Metall, die der Ofen auf einmal aufnehmen kann, oft als Haltekapazität bezeichnet.

Nennleistung der Stromversorgung (kW)

Die Stromversorgung ist der Motor des Ofens. Eine höhere Kilowatt (kW)-Leistung bedeutet, dass mehr Energie in die Metallcharge eingebracht werden kann. Dies führt direkt zu einer schnelleren Schmelzrate. Zwei Öfen mit der gleichen Tiegelgröße, aber unterschiedlicher Leistung, weisen ein stark unterschiedliches Produktivitätsniveau auf.

Betriebsfrequenz

Die Frequenz des Wechselstroms beeinflusst die Rührwirkung innerhalb des geschmolzenen Metalls. Niedrigere Frequenzen dringen tiefer ein und erzeugen ein stärkeres Rühren, was ideal für große Öfen ist, die Schrott schmelzen. Höhere Frequenzen eignen sich besser für kleinere Öfen oder Anwendungen, die weniger Turbulenzen erfordern. Diese Wahl beeinflusst die Effizienz und die Schmelzqualität und wirkt sich indirekt auf die praktische Kapazität aus.

Häufige Kapazitätsbereiche nach Anwendung

Induktionsöfen sind keine Einheitslösung. Ihre Kapazität wird präzise auf ihre Umgebung zugeschnitten.

Labor- und Kleinanwendungen

Für Forschung, Edelmetallguss oder Speziallegierungen sind Tisch- oder kleine Standalone-Öfen üblich. Diese Geräte haben Kapazitäten, die in Kilogramm gemessen werden, oft von 1 kg bis 50 kg.

Mittelgroße Eisen- und Stahlgießereien

Die häufigste industrielle Anwendung findet sich in Gießereien, die Gussteile herstellen. Diese Öfen reichen typischerweise von 1 Tonne bis 15 Tonnen. Diese Größe bietet ein gutes Gleichgewicht zwischen der Losgröße für verschiedene Gießarbeiten und der für die kommerzielle Produktion erforderlichen Effizienz.

Großindustrielles Schmelzen

In großen Stahlwerken oder Gießereien mit hohem Durchsatz sind viel größere Öfen erforderlich. Diese können Kapazitäten von über 60 Tonnen aufweisen. Solche Anlagen sind für den kontinuierlichen oder halbkontinuierlichen Betrieb ausgelegt und erfordern eine massive, dedizierte Energieinfrastruktur.

Verständnis der Kompromisse

Die Auswahl einer Ofenkapazität erfordert die Abwägung von Leistung und praktischen Einschränkungen. Ein größerer Ofen ist nicht immer besser.

Kosten der Skalierung

Ein Ofen mit größerer Kapazität stellt eine wesentlich höhere Anfangsinvestition dar. Die Kosten für die Stromversorgung, Kühlsysteme und die physische Installation skalieren dramatisch mit der Größe. Auch die laufenden Betriebskosten, insbesondere der Energieverbrauch, sind viel höher.

Effizienz vs. Flexibilität

Größere Öfen sind am effizientesten, wenn sie volle Chargen nach einem kontinuierlichen Zeitplan schmelzen. Die Verwendung eines 20-Tonnen-Ofens zum Schmelzen einer 5-Tonnen-Charge ist höchst ineffizient. Kleinere Öfen bieten mehr Flexibilität für Gießereien, die verschiedene Legierungen gießen oder kleinere, kundenspezifische Aufträge bearbeiten müssen.

Auswirkungen auf das Stromnetz

Ein Hauptmerkmal moderner Induktionsöfen ist ein „Soft Start“, um die Auswirkungen auf das lokale Stromnetz zu minimieren. Sehr große Öfen stellen jedoch immer noch eine erhebliche elektrische Last dar, die eine Abstimmung mit den Versorgungsunternehmen und erhebliche Investitionen in die Umspannwerksinfrastruktur erfordern kann.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Ofenkapazität ist diejenige, die direkt mit Ihren betrieblichen Zielen in Bezug auf Durchsatz, Legierungstyp und Losgröße übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Forschung oder Edelmetallen liegt: Ein kleiner Tisch-Ofen mit einer Kapazität in Kilogramm (1–50 kg) bietet die erforderliche Präzision und Kontrolle.

- Wenn Sie eine kleine bis mittelgroße Gießerei betreiben: Ein Ofen im Bereich von 1 bis 10 Tonnen bietet die beste Mischung aus Flexibilität bei der Losgröße und Produktionseffizienz.

- Wenn Ihr Hauptaugenmerk auf der Stahl- oder Eisenproduktion mit hohem Volumen liegt: Sie benötigen Öfen mit großer Kapazität (20+ Tonnen), gepaart mit einer Hochleistungs-Stromversorgung (kW), um Ihre Schmelzrate zu maximieren.

Letztendlich geht es bei der Wahl der richtigen Kapazität darum, die Fähigkeiten des Ofens an den Produktionsbedarf Ihrer Anlage anzupassen.

Zusammenfassungstabelle:

| Anwendung | Typischer Kapazitätsbereich | Schlüsselmerkmale |

|---|---|---|

| Labor / Kleinanwendung | 1 kg - 50 kg | Präzision, Kontrolle, ideal für Forschung & Edelmetalle |

| Mittelgroße Gießereien | 1 Tonne - 15 Tonnen | Gleichgewicht zwischen Losgrößenflexibilität und Produktionseffizienz |

| Großindustriell | 20+ Tonnen (über 60 Tonnen) | Hochdurchsatzschmelzen für Stahl-/Eisenproduktion |

Bereit, Ihren Schmelzprozess zu optimieren? Die richtige Kapazität des Induktionsofens ist entscheidend für Effizienz und Durchsatz. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung für Labore und Gießereien. Wir helfen Ihnen, den perfekten Ofen auszuwählen, der Ihre Produktionsziele und Ihr Budget erfüllt. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist der Prozess des Vakuumschmelzens? Erreichen von ultrareinen Metallen für kritische Anwendungen